Las matemáticas de la decepción

La hoja de cálculo prometía diez años. La presentación de marketing prometía diez años. Las unidades de prueba de validación de ingeniería, que están en un laboratorio con aire acondicionado, siguen funcionando perfectamente. Sin embargo, en el campo, quizás en un armario húmedo de servicios públicos en Florida o en una red de sensores agrícolas en el Atlántico medio, las unidades mueren en seis meses. Las baterías están agotadas.

Cuando esto sucede, el instinto es culpar a la fuente de energía. Revisas los registros, verificas las órdenes de compra y te convences de que el distribuidor te envió un lote defectuoso de CR2032. Asumes que la tasa de autodescarga fue falseada o que la curva de reducción por temperatura fue optimista.

Casi nunca es la batería. Las celdas primarias de litio modernas de proveedores de primer nivel son motores químicos notablemente consistentes. Si están vacías, no filtraron la energía al éter; la entregaron a una carga. El problema es que la carga no es tu microcontrolador ni tu radio. Es la propia placa de circuito.

La mentira del fundente “sin limpieza”

El culpable suele ser un malentendido del término “sin limpieza”. En el mundo de la electrónica digital de alta velocidad—piensa en Raspberry Pis o placas base de portátiles—el fundente “sin limpieza” es un material estándar y seguro. Deja un residuo químicamente benigno que no provoca cortocircuitos en una línea de alimentación de 3.3V que transporta amperios de corriente. La impedancia de ese residuo puede estar en megaohmios, lo que para una fuente de alimentación de CPU es efectivamente un circuito abierto.

Pero no estás construyendo un portátil. Estás construyendo un dispositivo de ultra bajo consumo (ULP) donde el presupuesto de sueño se mide en nanoamperios. En este dominio, “sin limpieza” es una fabricación de marketing. El residuo de fundente dejado por el proceso de reflujo está hecho de activadores iónicos—ácidos diseñados para disolver óxidos en las almohadillas de cobre para asegurar una buena unión de soldadura. Cuando la placa sale del horno, ese residuo se endurece efectivamente. Pero no es inerte. Es higroscópico. Extrae humedad del aire.

A medida que la humedad aumenta, esa costra benigna se convierte en un electrolito conductor. No estamos hablando de un cortocircuito total. Hablamos de un cortocircuito “suave”: una resistencia parásita alrededor de 10 a 50 megaohmios. En un dispositivo alimentado por la red eléctrica, esto es ruido. En un dispositivo que intenta dormir a 500nA, una resistencia paralela de 20 megaohmios a través de los terminales de la batería o el interruptor de alimentación es una catástrofe. Consume 150nA extra continuamente, 24 horas al día, sin importar el estado del firmware. Esa fuga invisible es la que roba tus nueve años y medio de vida útil de la batería.

Existe una tendencia peligrosa a intentar parchear esto con recubrimiento conformal. La lógica parece sólida: si la humedad es el desencadenante, sella la placa. Pero rociar uretano o acrílico sobre una placa que no ha sido limpiada agresivamente no es una solución—es una tumba. Simplemente estás atrapando los contaminantes iónicos y la humedad ambiental debajo del recubrimiento. La corrosión continuará, ahora protegida de tus intentos de limpiarla, y las dendritas crecerán felizmente en su invernadero privado.

El puente invisible: humedad y dendritas

El mecanismo de falla rara vez es estático. Respira con el ambiente. Por eso no puedes reproducirlo en tu banco de trabajo en una oficina con aire acondicionado. La conductividad del residuo de fundente es no lineal y caótica; se dispara cuando la humedad relativa cruza un umbral, a menudo alrededor del 60-70%.

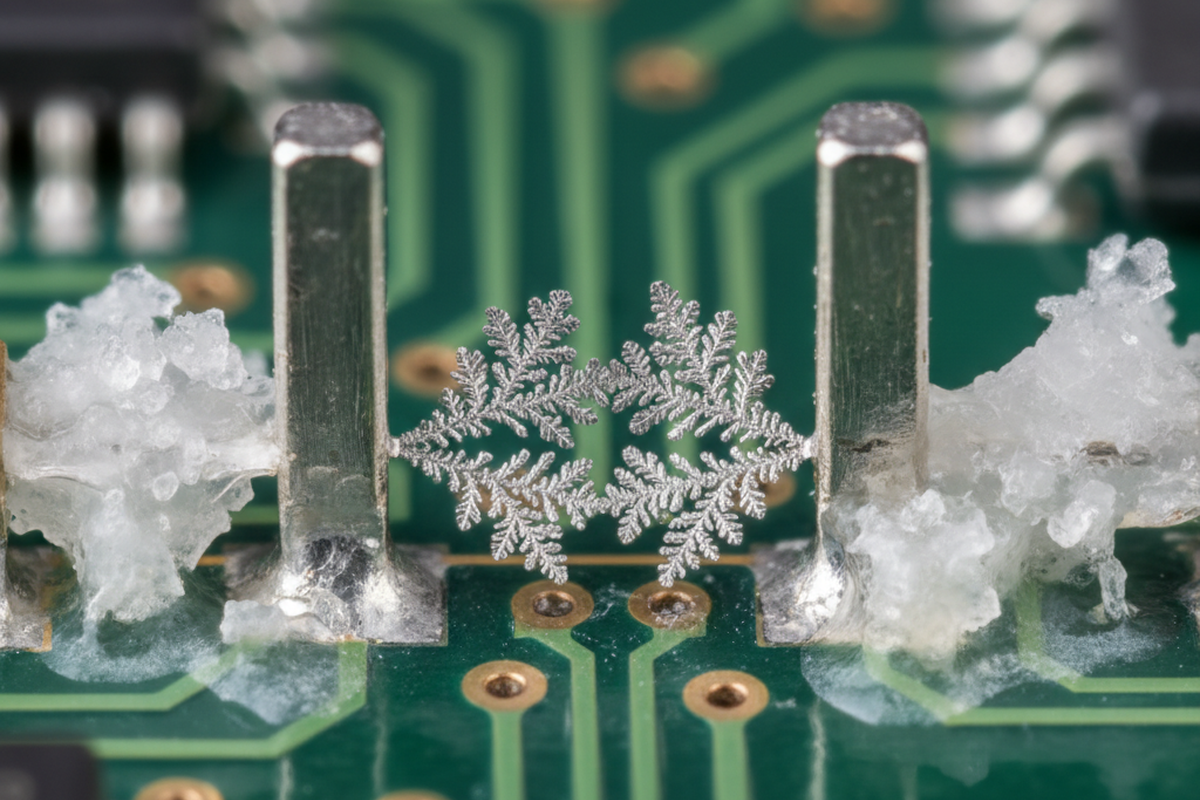

Considere un caso generalizado de una implementación de medición inteligente. Las unidades instaladas en salas de servidores con control climático duran para siempre. Las unidades idénticas instaladas en gabinetes exteriores fallan en grupos durante la temporada de lluvias. Bajo un microscopio, a veces se puede ver la evidencia física: crecimiento dendrítico. Son cristales metálicos en forma de helecho que crecen desde el cátodo hacia el ánodo, alimentados por los iones metálicos disueltos en el residuo de flux. No necesitan cubrir completamente la brecha para arruinarte. Solo necesitan reducir la resistencia de aislamiento lo suficiente para drenar la batería.

Esta migración está impulsada por el campo eléctrico. Cuanto más ajustado sea tu diseño—componentes 0402, BGAs con paso de 0.5 mm—mayor es la intensidad del campo entre los pines, y más rápida ocurre la migración. El residuo no necesita ser visible a simple vista para ser fatal. Una monocapa de contaminación iónica es suficiente para conectar dos pads en un microcontrolador, despertándolo del modo de suspensión profunda o simplemente drenando corriente de VCC a Tierra.

Tu multímetro te está mintiendo

Parte de la razón por la que este modo de falla persiste es que las herramientas estándar de ingeniería son ciegas a él. No puedes diagnosticar una fuga de 50nA con un Fluke 87V. Los multímetros portátiles estándar tienen un voltaje de carga—una caída de voltaje interna—que interrumpe el circuito que intentas medir. Peor aún, promedian la corriente. No pueden ver la naturaleza dinámica de una fuga que podría estar pulsando o desplazándose.

Si estás depurando la vida útil de una batería ULP, debes usar una Unidad de Medida y Fuente (SMU) como un Keithley 2450, o al menos, una herramienta especializada como un Joulescope. Necesitas ver el piso. Necesitas verificar que cuando tu firmware dice “sleep”, la corriente esté realmente estable. A menudo, con un instrumento adecuado, verás el “creep”—la corriente que sube lentamente durante minutos mientras la placa se calienta o mientras el residuo reacciona con el ambiente. Si confías en una lectura estándar de multímetro de “0.00 uA”, estás volando a ciegas.

El mandato de fabricación

No encontrarás la solución en el firmware ni en una batería más grande. La encuentras en la casa de ensamblaje. La limpieza debe tratarse como una especificación de diseño, no como un detalle de fabricación.

Si estás construyendo para una vida útil de 10 años con una pila de botón, no puedes usar un proceso estándar “No-Clean”. Debes exigir un lavado. Y no solo un baño en un balde de IPA—eso solo esparce la grasa. Necesitas un lavado acuoso en línea con saponificadores, seguido de un enjuague con agua DI y un horneado para eliminar la humedad.

Esto será una lucha. Los Fabricantes por Contrato (CMs) odian las líneas de lavado. Son costosas, requieren mantenimiento y ralentizan la línea. Te mostrarán hojas de datos del proveedor de flux que afirman que cumple con IPC-J-STD-001. Debes ignorar esto. Esos estándares son para electrónica general, no para dispositivos que viven al límite de la física.

Debes exigir pruebas de Cromatografía de Iones. Necesitas pruebas de que la placa está químicamente limpia, no solo visualmente limpia. Si el CM se niega o intenta venderte un flux “No-Clean” “mejor”, aléjate. El costo de un proceso de lavado adecuado es centavos por placa. El costo de una visita de campo para reemplazar una unidad muerta es de cientos de dólares. Haz las cuentas y luego exige el lavado.