Un circuito rígido-flex puede parecer perfecto en CAD, con un trazado elegante a través de una carcasa tridimensional del producto, y aún así fracturarse después de quinientos ciclos en campo. Esto no es un error de simulación ni una omisión de reglas de diseño. Es una falla que surge de la diferencia entre lo que especifica un archivo de diseño y lo que la física de la fatiga del cobre tolerará. La perfección estética de una pila renderizada no dice nada sobre la estructura del grano, poco sobre la distribución del estrés en el coverlay y menos sobre las realidades de fabricación que determinan si un borde del refuerzo concentra o difunde la tensión.

La fiabilidad en aplicaciones dinámicas flex se gana gestionando cuatro variables que gobiernan la resistencia del cobre al estrés cíclico: dirección del grano, geometría de la traza, ventanas de coverlay y colocación del refuerzo. La dirección del grano establece la base de la resistencia a la fatiga. La ruta de la traza distribuye o concentra el estrés. Las ventanas de coverlay posicionan el eje neutral de flexión. Los refuerzos controlan la zona de transición crítica donde comienza la flexión y aumenta la tensión.

Estas no son decoraciones independientes aplicadas a un diseño. Son decisiones mecánicas interdependientes que deben alinearse con el comportamiento físico del papel de cobre enrollado bajo tensión repetida. Entender la lógica causal detrás de estas decisiones es la diferencia entre un diseño que fracasa y uno que perdura.

La Mecánica de la Fatiga del Cobre

El cobre falla bajo flexión repetida porque es un metal policristalino sujeto a deformación plástica acumulativa. Cada ciclo de flexión estresa el cobre más allá de su límite elástico en regiones localizadas, especialmente en la superficie exterior de la curva, donde la tensión de tracción es mayor. El material no vuelve a su estado original. En cambio, las dislocaciones dentro de la estructura del grano se mueven y acumulan, endureciendo el cobre y creando sitios de nucleación para grietas. A lo largo de cientos o miles de ciclos, estas microgrietas se propagan a lo largo de los límites de grano hasta que ocurre una fractura completa. Dado suficiente número de ciclos y una tensión suficiente, la falla es inevitable. La tarea del diseñador es reducir esa tensión y aumentar drásticamente los ciclos necesarios para que incluso comience una grieta.

Estructura del Grano y Deslizamiento Crystallográfico

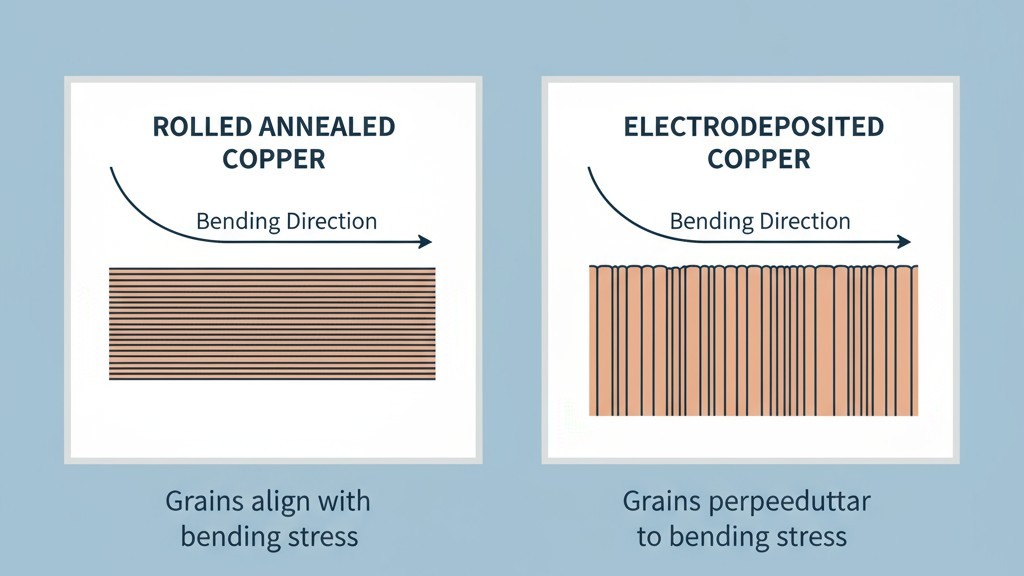

La lámina de cobre electrodepositado, común en muchos circuitos flex, tiene una estructura de grano columnar perpendicular a la superficie de la lámina. La lámina de cobre recocido enrollado, la opción correcta para aplicaciones dinámicas, tiene granos alargados alineados con la dirección de enrollado. Cuando el cobre se flexiona, ocurre deformación plástica a medida que las dislocaciones se mueven a lo largo de los planos de deslizamiento dentro de cada grano. Los límites de grano actúan como barreras, haciendo que las dislocaciones se acumulen y aumentando el estrés local. La orientación de estos límites respecto al estrés aplicado determina qué tan fácilmente se mueven las dislocaciones y qué tan rápido falla el material.

En el cobre enrollado, flexionar paralelo a los granos alargados obliga a las dislocaciones a cruzar menos límites, distribuyendo la tensión de manera más uniforme y retrasando la nucleación de grietas. Flexionar perpendicular a la dirección del grano fuerza a las dislocaciones a cruzar muchos límites en una distancia corta, concentrando la tensión y acelerando la falla. La diferencia no es sutil. Un circuito flexible doblado perpendicular a los granos puede fallar en dos mil ciclos, mientras que la misma geometría doblada en paralelo podría sobrevivir veinte mil. La estructura del grano es invisible en el archivo CAD, pero es la variable dominante en el rendimiento frente a la fatiga.

Concentración del Estrés en el Eje de Flexión

Cuando un circuito flexible se dobla, su radio exterior experimenta tensión, su radio interior compresión, y un eje neutral en algún lugar entre ambos no experimenta tensión. La magnitud de la tensión es proporcional a la distancia desde este eje neutral y inversamente proporcional al radio de curvatura. Las curvas más pronunciadas y construcciones más gruesas generan tensiones mayores.

Esta tensión no es uniforme. Alcanzan su punto máximo en el centro de la curva y disminuyen hacia las secciones rígidas. Cualquier característica que interrumpa este campo de tensión—un cambio abrupto en el ancho de la traza, un refuerzo mal colocado—crea una concentración de tensión. Las fracturas se inician en estas concentraciones, no al azar. El diseño del circuito flexible, entonces, no se trata simplemente de elegir un radio de curvatura. Se trata de identificar dónde alcanzará su punto máximo la tensión, mantener esos picos por debajo del límite de fatiga del cobre y eliminar las interrupciones geométricas que puedan generarlos.

1. Dirección de los Granos de Cobre: La Variable Primaria

Para cualquier aplicación que requiera más de unos pocos miles de ciclos, la dirección de rodadura del foil de cobre debe especificarse perpendicular al eje de curvatura. Esto no es una guía; es una restricción de material derivada del comportamiento de fatiga anisotrópico del cobre laminado. Un fabricante que no controla la dirección del grano ofrece una moneda al aire—una probabilidad del cincuenta por ciento de que el cobre esté orientado en su dirección más débil. Un diseñador que no la especifica ha delegado la variable de fiabilidad más importante en la suerte.

Dirección de Rodadura Especificada

El dibujo de fabricación debe incluir un indicador de dirección de grano para cada región de flexión dinámica. Para una bisagra de un solo eje, esto es una flecha y una nota, como "Dirección de rodadura del cobre según flecha, perpendicular al eje de curvatura." El diseñador también debe confirmar que el fabricante suministra cobre recocido laminado con una orientación de grano definida. No todos pueden hacerlo. Los proveedores de bajo costo o de entrega rápida a menudo usan foil depositado por electrodeposición o compran láminas de cobre laminado sin rastrear la orientación.

Si un circuito se dobla en múltiples direcciones, puede ser imposible alinear favorablemente el grano para todos los ejes. El diseñador debe entonces priorizar el eje con mayor número de ciclos o deformación y aceptar un rendimiento reducido en otros aspectos. Esta compensación debe documentarse y comunicarse, no dejarse implícita. La capacidad del proceso del fabricante es clave. Un proveedor que use procesamiento de bobina continua puede alinear fácilmente la placa para cumplir con la especificación. Un proceso de alimentación de láminas puede ofrecer menos control o incurrir en un costo adicional. Esto debe confirmarse durante la revisión de diseño.

Cuando No es una Opción Controlar la Dirección del Grano

Si la dirección del grano no puede ser controlada, el diseño debe compensar mediante geometría. Aumente el radio de curvatura para reducir la tensión. Encoja las trazas para disminuir la densidad de corriente y el calentamiento. Si la aplicación lo permite, reduzca la cantidad de ciclos objetivo. Use trazas rayadas o curvas en lugar de líneas rectas para distribuir el estrés. Especifique cobre más delgado cuando sea posible, ya que se flexiona con menor tensión para un radio dado. Ninguna de estas estrategias recupera completamente el rendimiento de una alineación correcta del grano, pero pueden hacer viable un diseño no controlado para aplicaciones en las miles de ciclos en bajas cantidades.

2. Geometría del Pase de la Traza

El recorrido que toma una traza a través de una zona flexible determina cómo interactúa con la tensión de la curvatura. La distribución para flexión dinámica no se trata de minimizar la longitud de la traza o maximizar la densidad. Se trata de crear una geometría que distribuya la tensión uniformemente y evite discontinuidades.

Orientación de la Traza

Idealmente, todas las trazas deben correr en paralelo al eje de curvatura, entrando y saliendo de la zona flexible a lo largo de sus bordes largos. Esto mantiene cada traza dentro de una región de tensión casi constante, en lugar de forzarla a atravesar el gradiente de tensión desde tensión a compresión. Esta decisión sencilla puede mejorar la vida útil por fatiga en un factor de tres o más en comparación con el enrutamiento perpendicular, incluso con la alineación de grano correcta.

Cuando las trazas deben cruzar el eje de curvatura—por ejemplo, para conectar componentes en lados opuestos de un doblez—minimice el número de cruces. Haga que esas trazas sean tan anchas como lo permitan los requisitos de corriente e impedancia, ya que trazas más anchas toleran mayores tensiones. Si varias trazas deben cruzar, deslícelas a lo largo de la longitud de la zona flexible en lugar de agruparlas en el centro donde la tensión alcanza su pico.

Ancho, Espaciado y Rayado

Una traza que cambia de ancho en la zona flexible crea un pico de tensión en la transición. Mantenga un ancho constante en toda la zona flexible. Cualquier cambio de ancho necesario debe ocurrir dentro de la sección rígida, al menos cinco anchos de traza lejos del límite de flexión.

Para diseños que requieran impedancia controlada o corriente alta en un ancho de flexión estrecho, las trazas rayadas ofrecen un compromiso. Una traza rayada es una región de cobre sólido con ranuras periódicas que corren paralelas al eje de curvatura. Esto crea una serie de dedos estrechos que se doblan con mayor facilidad, reduciendo la rigidez efectiva de la capa de cobre y disminuyendo la tensión. La desventaja es una capacidad menor de corriente y una fabricación más compleja.

El espaciado entre trazados debe ser generoso. Trazas muy juntas crean una capa de cobre más rígida que concentra la tensión. Un espaciado de al menos el doble del ancho de la traza es un buen punto de partida; para radios de curvatura muy ajustados, aumente a tres o cuatro veces el ancho.

Anclaje y lágrimas

La transición de una sección rígida a una zona flexible es un punto de cambio mecánico abrupto y alto estrés. Si una traza entra en la zona flexible con una esquina aguda, esa característica se convierte en el punto de fallo. La traza se agrietará en su anclaje, no en medio de la curva.

Las lágrimas son la solución estándar. Una lágrima ensancha gradualmente una traza al salir de una vía o pad. En la transición de rígido a flexible, este concepto se aplica a toda la región de anclaje. La traza debe ensancharse a medida que se acerca a la frontera flexible y luego estrecharse de nuevo hasta el ancho requerido una vez que esté libre de la zona de alto estrés. Esto distribuye el gradiente de estrés en una distancia mayor. Evite anclar trazas directamente a vías en la frontera. Desplace cualquier vía necesaria al menos un milímetro hacia la sección rígida y use rutas suaves y curvas hacia la zona flexible.

3. Ventana de Coverlay para Controlar el Eje Neutral

El eje neutral es el plano dentro de un circuito flexible que experimenta cero deformación durante la flexión. En una pila perfectamente simétrica, este eje se encuentra dentro de la capa de cobre, minimizando el estrés. Sin embargo, la construcción estándar de flexibles es asimétrica. La película de cubierta protectora suele ser más gruesa que el poliimide base debajo del cobre, lo que desplaza el eje neutral lejos del cobre y hacia la cubierta más gruesa. Este desplazamiento aparentemente pequeño puede aumentar la deformación del cobre lo suficiente como para reducir la vida útil por fatiga en un 30-50TP6T.

La técnica de recorte de cubierta es una forma de restaurar la simetría. Consiste en eliminar la cubierta y su adhesivo en la región de mayor estrés de la curva, dejando solo el poliimide base y el cobre. Esto desplaza el eje neutral de regreso hacia el cobre, aumentando dramáticamente la vida útil por fatiga. La desventaja es que el cobre queda expuesto, por lo que esta técnica solo es viable donde no se requiere protección ambiental o donde se puede agregar posteriormente.

La geometría de la ventana es crítica. Debe estar centrada en el eje de la curva y extenderse al menos tres veces el radio de la curva a lo largo del eje. Los bordes de la ventana deben estar al menos a dos milímetros de la frontera rígido-flex para evitar crear una nueva concentración de estrés donde la rigidez del apilamiento cambia abruptamente. Si no se puede eliminar la cubierta, una alternativa es especificar un apilamiento simétrico desde el principio usando una capa delgada de poliimide laminada encima del cobre. Esto cuesta más, pero logra el mismo beneficio sin exponer el cobre.

4. Colocación del Refuerzo para la Gestión de Transiciones

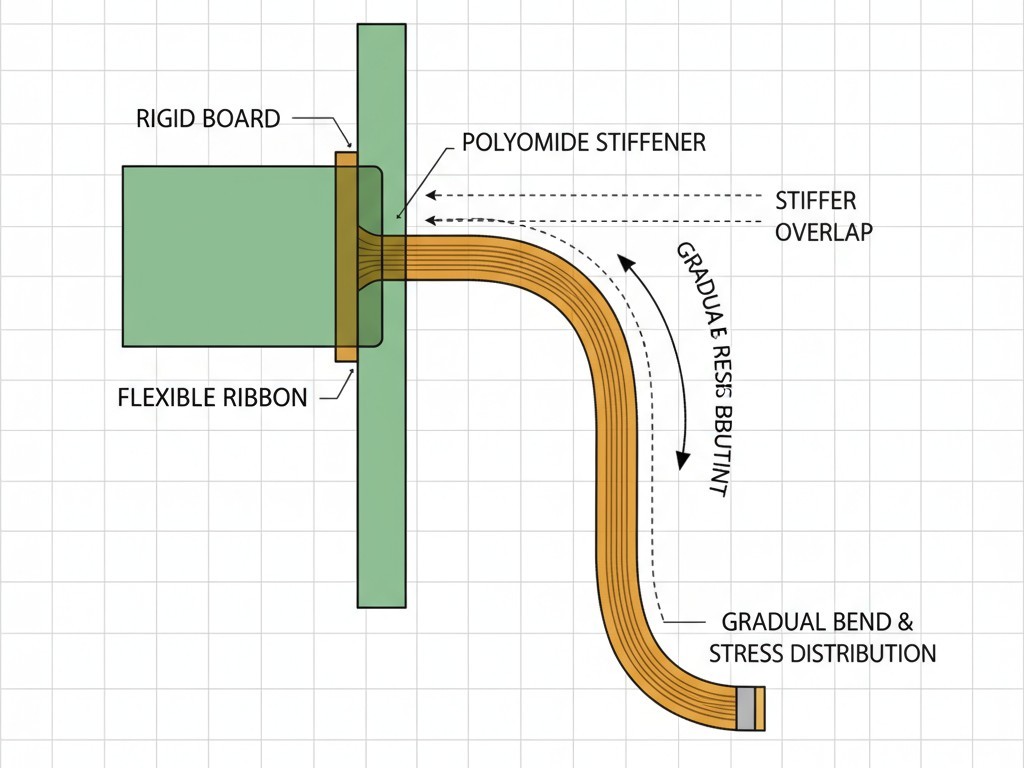

La transición de rígido a flexible es la región de mayor estrés en la mayoría de las aplicaciones dinámicas. La sección rígida no se dobla, forzando toda la deformación en los primeros milímetros de la zona flexible. Se utilizan refuerzos para gestionar esta transición, controlando dónde comienza la flexión y alargando la zona de transición para reducir la tensión máxima.

Un refuerzo es una capa de material, típicamente film de poliimide, adherida a la sección rígida y que se extiende justo antes del área de doblez. Previene que se doble donde se aplica, forzando a que la flexión comience en su borde. Al desplazar este borde del límite del rígido-flex real, el diseñador crea una zona controlada donde la rigidez disminuye gradualmente, distribuyendo la deformación en una distancia mayor.

Material del refuerzo y geometría del borde

El film de poliimide es el material de refuerzo más común para flexibles dinámicos. Es lo suficientemente rígido para controlar la ubicación del doblez, pero lo bastante flexible para evitar crear un borde rígido y que concentre tensiones. Los refuerzos metálicos generalmente no son adecuados, ya que sus bordes duros crean concentradores de tensión agudos.

El borde del refuerzo debe estar posicionado con precisión. Una buena regla general es colocar el borde a una o dos veces el radio de curvatura alejado del centro de la curva. El borde en sí debe estar acanalado, no cortado en ángulo recto. Un borde acanalado crea una transición de rigidez gradual. Esto puede lograrse mediante corte del material del refuerzo, usando múltiples capas escalonadas o seleccionando películas inherentemente acanaladas. La longitud del acanalado debe ser al menos de tres milímetros para aplicaciones de alto ciclo.

Para un circuito que se dobla desde una sección rígida central, los refuerzos definen los límites de la región flexible. La longitud de esta zona es crucial; debe ser lo suficientemente larga para acomodar la curva sin sobrecargar el cobre. Una regla de diseño confiable es hacer que la zona flexible tenga al menos seis veces la longitud del radio de curvatura. Para un radio de 5 mm, los bordes del refuerzo deben estar al menos a 30 mm de distancia.

Validación del Diseño Más Allá del Modelo CAD

Un diseño de flexión rígido-flex que pasa todas las reglas de diseño del software aún puede fallar. Las herramientas CAD describen la geometría; no consideran la dirección del grano, la posición del eje neutral o las concentraciones de tensión en un borde del refuerzo. La validación requiere salir del entorno CAD para confirmar que el diseño se alinea con la física del material y que el fabricante puede ejecutarlo como se planea.

Esto comienza con una conversación directa con el fabricante para confirmar que pueden abastecer y controlar la dirección del grano del cobre laminateado. Continúa con una revisión de los materiales reales del apilamiento—grosor de la cubierta, tipo de adhesivo, tolerancias de registro—para recalcular la posición del eje neutral basada en la realidad, no en suposiciones genéricas. El proceso de colocación del refuerzo del fabricante, incluida la precisión posicional y las capacidades de acanalado del borde, también deben incorporarse al diseño.

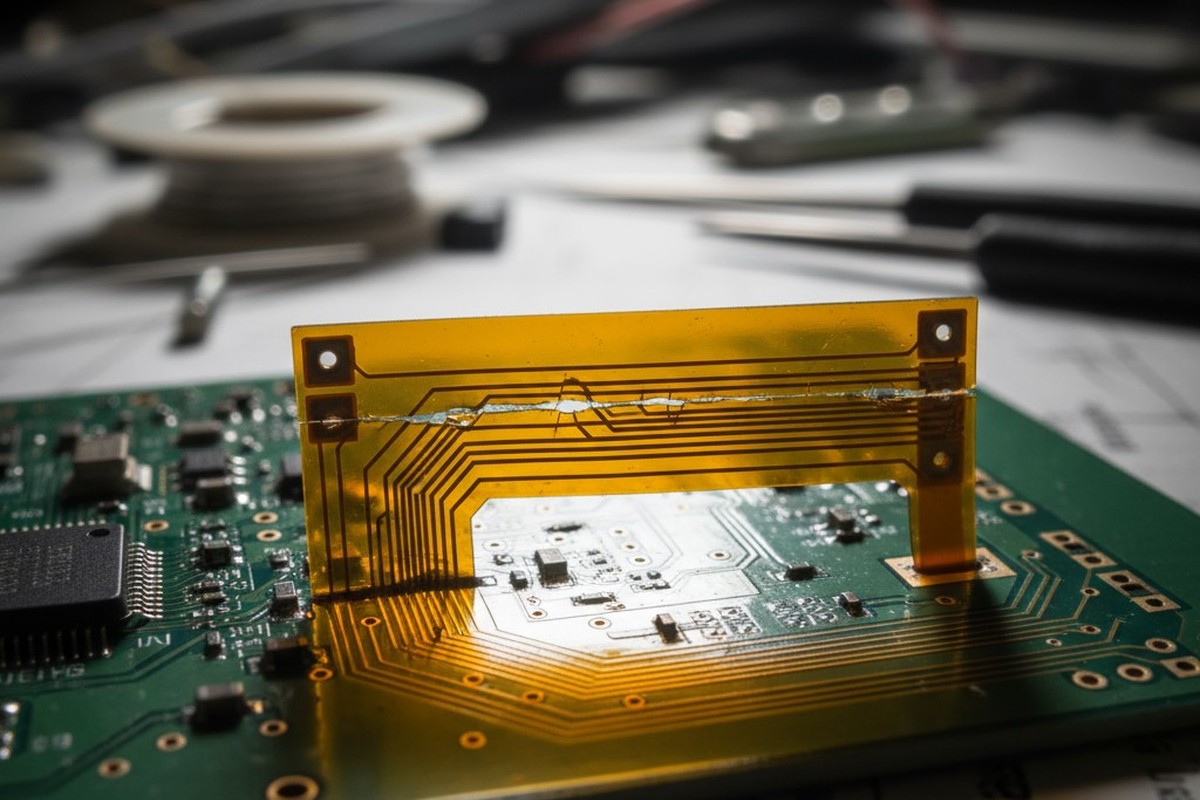

La creación de prototipos revela la verdad. Las grietas que se inician en la frontera entre rígido y flexible apuntan a una insuficiente alivio de tensión, probablemente debido a la colocación del refuerzo o a un mal anclaje de las trazas. Las grietas en el centro de la zona flexible sugieren una dirección de grano incorrecta o un radio de curvatura demasiado ajustado. Cada modo de fallo indica una variable específica que necesita corrección.

Para objetivos que superan las diez mil ciclos, las pruebas aceleradas son esenciales. Esto implica flexionar los prototipos a una frecuencia mayor o con un radio más ajustado para acumular ciclos rápidamente. Aunque las pruebas no pueden sustituir un buen diseño, pueden revelar interacciones complejas entre variables que son difíciles de predecir. El proceso de diseño es iterativo: diseñar basado en física, revisar con el fabricante y probar el prototipo físico. El modelo CAD es el punto de partida, no la prueba.