El diseño es perfecto. Componentes robustos, una disposición térmica optimizada, simulaciones impecables. Luego, semanas o meses después del lanzamiento, llegan los informes de campo. La etapa de potencia se sobrecalienta. El rendimiento disminuye. En los peores casos, los componentes fallan completamente. El culpable no es un fallo en tu diseño. Es un vacío: una burbuja microscópica de gas atrapada en la unión de soldadura.

Estos vacíos son los asesinos silenciosos de la electrónica de potencia. Para componentes como DPAKs, D2PAKs y grandes QFNs montados sobre grandes vertidos de cobre, un vacío es más que una imperfección cosmética; es una amenaza directa a la fiabilidad y vida útil de tu producto. En Bester PCBA, no dejamos el rendimiento térmico al azar. Hemos diseñado un enfoque sistemático para detectar y eliminar estos vacíos donde son más peligrosos.

Por qué tu etapa de potencia es una bomba de tiempo térmica de {placeholder}

Un vacío de soldadura es una bolsa de aire. El aire es un excelente aislante térmico. Cuando se forma un vacío debajo del pad térmico principal de un componente de potencia, bloquea el camino previsto para que el calor escape hacia la placa de circuito. En lugar de una conexión amplia y uniforme con el disipador de calor de cobre, el calor se ve obligado a rodear estos bolsillos aislantes. Esta constricción crea puntos calientes localizados, causando que la temperatura de unión del componente se dispare mucho más allá de lo que predijeron tus hojas de datos y simulaciones.

Las consecuencias no son teóricas. Un porcentaje significativo de vacíos puede elevar fácilmente la temperatura de unión en 20°C o más bajo carga, acortando drásticamente la vida operativa del componente y comprometiendo la fiabilidad de todo el sistema.

La física de los vacíos: cómo la pasta de soldar se convierte en una trampa de calor

Los vacíos nacen de la propia pasta de soldar. La pasta es una mezcla de esferas de soldadura metálica y un fundente viscoso. Durante el reflujo, el fundente se vuelve muy activo, limpiando las superficies metálicas para asegurar una buena unión. Un subproducto de esta activación es la desgasificación, donde el fundente libera compuestos volátiles al calentarse. En un proceso de reflujo estándar, estas burbujas de gas deben escapar del soldador fundido antes de que se solidifique.

Cuando se suelda un componente pequeño a una pad pequeña, la desgasificación tiene un camino de escape muy corto y fácil. El problema se vuelve crítico cuando se trata de pads térmicos grandes.

DPAKs y grandes vertidos de cobre: La tormenta perfecta para fallar

Un D2PAK sentado sobre un vertido de cobre masivo crea el entorno ideal para atrapar estos burbujas de gas. La gran superficie del pad térmico significa que una cantidad significativa de fundente está desgasificando simultáneamente. La distancia desde el centro del pad hasta el borde es larga, dando a una burbuja de gas un camino difícil hacia la libertad. Cuando el soldador comienza a solidificarse desde afuera hacia adentro, las rutas de escape se sellan, atrapando los vacíos de forma permanente. El resultado es una unión de soldadura que parece sólida por fuera pero está internamente comprometida, como una viga estructural llena de bolsas de aire.

La falla en “Bueno Bastante”: por qué falla el reflujo estándar

Un horno de reflujo de convección estándar es fundamentalmente incapaz de resolver este problema. Aplica calor, pero no ofrece ningún mecanismo para ayudar a que los vapores atrapados escapen. El proceso depende de la esperanza de que las burbujas encuentren su camino hacia afuera antes de que el soldador se solidifique; una esperanza que con frecuencia se rompe en diseños de alta densidad de potencia.

Algunas operaciones recurren a un horno de reflujo de vacío básico, pensando que la presión reducida es una solución mágica. Pero aplicar un vacío profundo y repentino al soldador fundido es un enfoque de fuerza bruta. Puede causar que el soldador burbujee violentamente, lo que conduce a salpicaduras que crean cortocircuitos o bolitas de soldadura que comprometen la limpieza del ensamblaje. Sin un control preciso, un vacío básico crea más problemas de los que resuelve. No es un sustituto de un proceso disciplinado.

El manual de PCBA Bester: un sistema para ensamblaje sin vacíos

En PCBA Bester, tratamos la reducción de vacíos no como un solo paso, sino como un sistema integrado. Nuestro proceso combina ingeniería de plantillas, perfilado avanzado de vacío y disciplina estricta del proceso para garantizar uniones de soldadura con la mayor integridad para componentes sensibles a los vacíos.

Empieza con la plantilla: ingeniería de depósitos de pasta de soldadura

Antes de que la placa entre en el horno, diseñamos el depósito de pasta de soldadura para combatir los vacíos. En lugar de una sola apertura grande para una almohadilla térmica, a menudo especificamos un patrón de ‘ventana’. Este diseño divide el depósito grande en almohadillas más pequeñas con canales definidos entre ellas. Estos canales actúan como caminos de salida de gases dedicados, ofreciendo a los vapores del fundente una ruta clara para escapar desde debajo del componente durante las fases iniciales del reflujo. Una estrategia simple pero profundamente efectiva.

El arte del perfil de vacío: rampas de presión controladas

Una vez que el soldador está fundido, nuestros hornos de reflujo con vacío no aplican solo un vacío burdo. Ejecutamos un perfil de presión cuidadosamente programado. Reducimos la presión en rampas controladas y suaves, permitiendo que las vacías menores se coalescan y expandan lentamente. Esta suave persuasión extrae el gas atrapado del soldador sin causar la ebullición violenta que conduce a salpicaduras. Al gestionar con precisión la presión, la temperatura y el tiempo, evacuamos los vacíos manteniendo la estabilidad y la forma de la unión de soldadura fundida.

El héroe no reconocido: disciplina en el precalentamiento y activación del fundente

Incluso el perfil de vacío más avanzado es inútil sin etapas disciplinadas de precalentamiento y remojo. Nuestro proceso da gran énfasis a esto. Aseguramos que todo el ensamblaje alcance una temperatura uniforme, permitiendo que el fundente realice su acción de limpieza y comience a desgasificar de manera controlada. antes de el soldador alcanza su temperatura liquida. Esto asegura que, para cuando se aplique el vacío, el fundente ya ha cumplido su función y la mayor parte de los vapores ya se han liberado, dejando que el vacío maneje solo las burbujas más obstinadas y atrapadas.

Más allá del pensamiento optimista: verificar la integridad térmica

No operamos con pensamientos optimistas; operamos con pruebas. Nuestro proceso se basa en un fundamento de verificación, utilizando herramientas de inspección industrial para confirmar los resultados de nuestro trabajo.

Inspección por rayos X: viendo los vacíos que eliminamos

Tras el ensamblaje, usamos sistemas de inspección por rayos X 2D y 3D para mirar directamente a través de los componentes y en las uniones de soldadura. Esto nos permite cuantificar el porcentaje de vacíos con alta precisión. Mientras que los estándares de la industria podrían aceptar vacíos de hasta 25%, nuestro proceso de reflujo con vacío logra rutinariamente porcentajes en los dígitos bajos para almohadillas térmicas críticas. Estos datos proporcionan una prueba objetiva y cuantitativa de una conexión estructuralmente sólida.

Termografía infrarroja: probando el rendimiento térmico

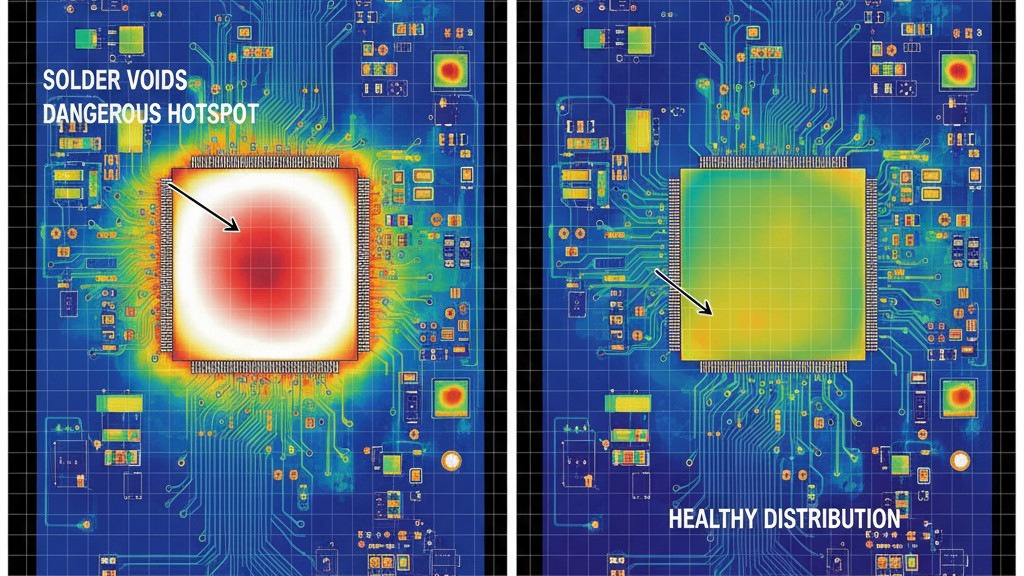

Un porcentaje bajo de vacíos es solo la mitad de la historia. La meta final es un rendimiento térmico superior. Para cerrar el ciclo, verificamos esto directamente. Al encender la placa ensamblada y verla con una cámara infrarroja de alta resolución, analizamos los gradientes térmicos en la etapa de potencia en tiempo real. Este análisis IR confirma que nuestras junturas de soldadura con bajos vacíos están transfiriendo eficazmente el calor lejos del componente, manteniendo bajas las temperaturas de unión y asegurando que el producto funcione de manera confiable en campo. Reemplazamos suposiciones con datos térmicos.

El costo real de un vacío en la soldadura

Un proceso avanzado como el reflujo al vacío representa una inversión inicial mayor que una operación de convección estándar. Animamos a nuestros clientes a considerar la alternativa. ¿Cuál es el costo de un retiro de producto? ¿El costo de ingeniería de un rediseño de placa para compensar un defecto de fabricación? ¿El daño a la reputación de su marca cuando un producto insignia falla?

Una vacío de soldadura es una responsabilidad oculta incorporada en su hardware. El costo de esa burbuja única de gas atrapado puede repercutir en toda su empresa, manifestándose en reclamos de garantía, ventas perdidas y confianza erosionada por parte del cliente.

En Bester PCBA, nuestro proceso de reflujo al vacío no es solo un servicio; es un seguro contra estas responsabilidades ocultas. Es una inversión en fiabilidad del producto, seguridad del usuario e integridad de la marca. Brindamos la experiencia en fabricación que garantiza que su brillante diseño funcione exactamente como lo planeó.