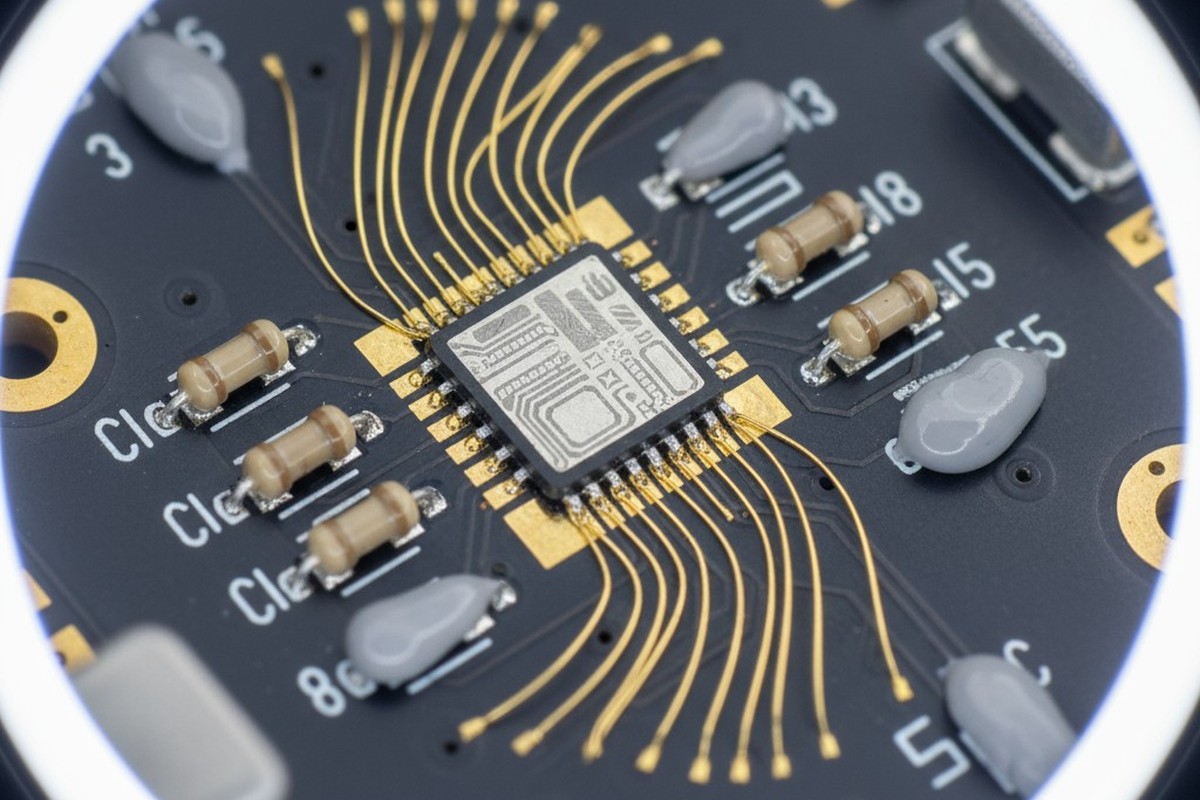

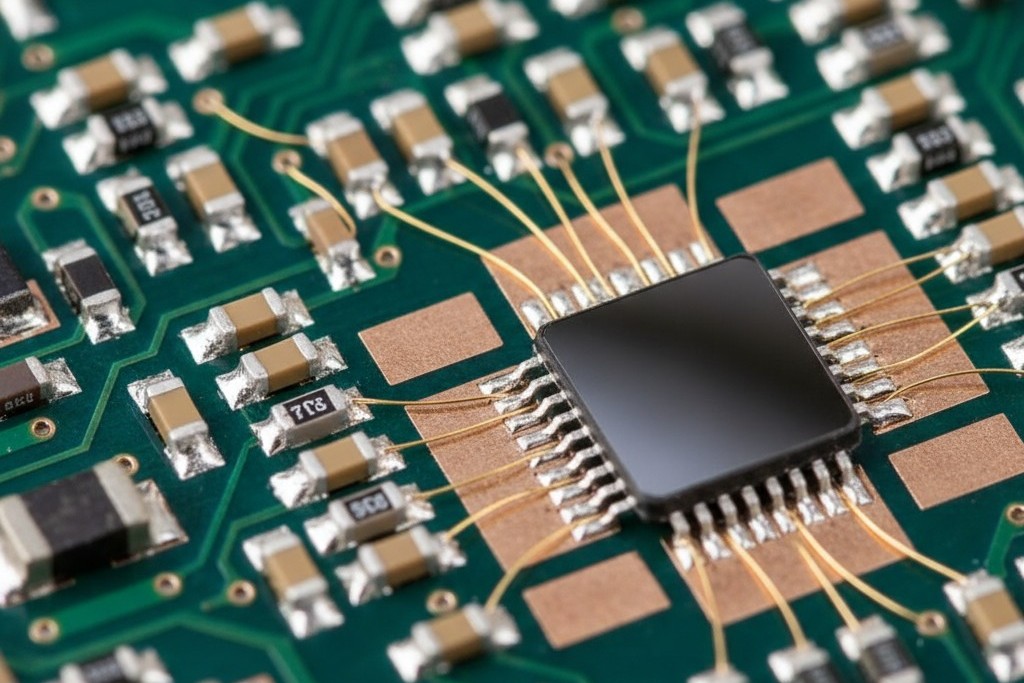

Los diseños que combinan soldadura de cable de oro con tecnología de montaje superficial ocupan un punto medio incómodo en la fabricación de PCB. La soldadura por cable requiere una superficie de metal noble puro y suave para conexiones confiables por termosónico o ultrasónico. La soldadura requiere una superficie que favorezca la humectación y la formación de compuestos intermetálicos con aleaciones a base de estaño. Estos requisitos no son complementarios. En la mayoría de los sistemas de materiales, son fundamentalmente opuestos.

Durante años, los ingenieros han tenido que sortear esta aguja con compromisos: oro grueso sobre níquel para algunas pads, acabados diferentes para distintas áreas, o simplemente aceptar un rendimiento degradado en un proceso para habilitar el otro. Cada solución alterna añadía complejidad, costo o riesgo en fiabilidad. ENEPIG, o Oro por Inmersión en Paladio y Níquel sin Electrodepósito, elimina el compromiso al satisfacer ambos procesos en un solo acabado superficial. Esto se logra mediante una pila de materiales específica que aprovecha las propiedades distintas de cada capa.

Esto no es una elección simple. ENEPIG presenta sus propios desafíos, destacando el riesgo de 'pad negro' durante el recubrimiento y las dudas persistentes sobre la corrosión del níquel. En PCBA Bester, hemos visto tanto fracasos causados por un control deficiente del proceso como una fiabilidad excepcional que proviene de hacerlo bien. El acabado funciona, pero solo cuando el proceso de recubrimiento y los parámetros de ensamblaje se gestionan con precisión absoluta. Este es el caso de ENEPIG en ensamblajes mezclados—cómo funciona y qué se necesita para evitar sus modos de falla.

El conflicto del acabado de superficie en ensamblajes de tecnología mixta

La soldadura por cable es un proceso de creación de una conexión metalúrgica entre un cable de oro o aluminio delgado y una pad mediante calor, presión y energía ultrasónica. La unión se forma mediante una deformación mecánica y una interdifusión atómica en la interfaz. Para que esto ocurra de manera confiable, la superficie de la pad debe ser químicamente pura, libre de óxidos y lo suficientemente blanda para deformarse bajo presión sin agrietarse. El oro es la superficie ideal. No se oxida, es suave y dúctil, y permite una transferencia de energía consistente durante la soldadura ultrasónica. El proceso está bien entendido y es esencial para módulos RF, semiconductores de potencia y ensamblajes híbridos donde los chips deben conectarse al sustrato.

La soldadura funciona con un principio completamente diferente. Una unión de soldadura no es una conexión adhesiva; es un enlace metalúrgico formado por la creación de compuestos intermetálicos en la interfaz entre la soldadura y la pad. Cuando la soldadura de estaño fundida contacta una pad de cobre, los átomos de estaño y cobre se difunden entre sí, formando capas de intermetálicos Cu₆Sn₅ y Cu₃Sn. Estas capas son el enlace. La acción de humectación—la propagación de la soldadura fundida por la pad—está gobernada por la energía superficial del acabado de la pad y la capacidad del flujo para reducir los óxidos. Una superficie soldable debe permitir una rápida formación de intermetálicos, resistir la oxidación hasta llegar al horno de reflujo y evitar la formación de fases frágiles que comprometerían la unión.

El conflicto surge porque el oro, aunque es perfecto para el enlace, es una responsabilidad para la soldadura cuando su grosor supera aproximadamente 0.5 micrómetros. El oro en exceso se disuelve en la junta durante el reflujo y puede formar un intermetálico de oro y estaño frágil, AuSn₄. Esta fragilidad debilita la unión y favorece la propagación de grietas bajo estrés térmico o mecánico. Por otro lado, superficies optimizadas para la soldadura como plata por inmersión, estaño por inmersión o preservantes de soldabilidad orgánicos son demasiado duras, demasiado propensas a la oxidación, o químicamente inestables para soportar conexiones de cable confiables.

Un diseñador que trabaja en un ensamblaje mixto necesita un acabado que permita que el cable de oro se una con baja resistencia y alta resistencia a la tracción, y que también permita que la pasta de soldar forme uniones sólidas. Los acabados de capa simple estándar no pueden hacer ambas cosas. ENEPIG puede.

Cómo ENEPIG Resuelve Requisitos incompatible

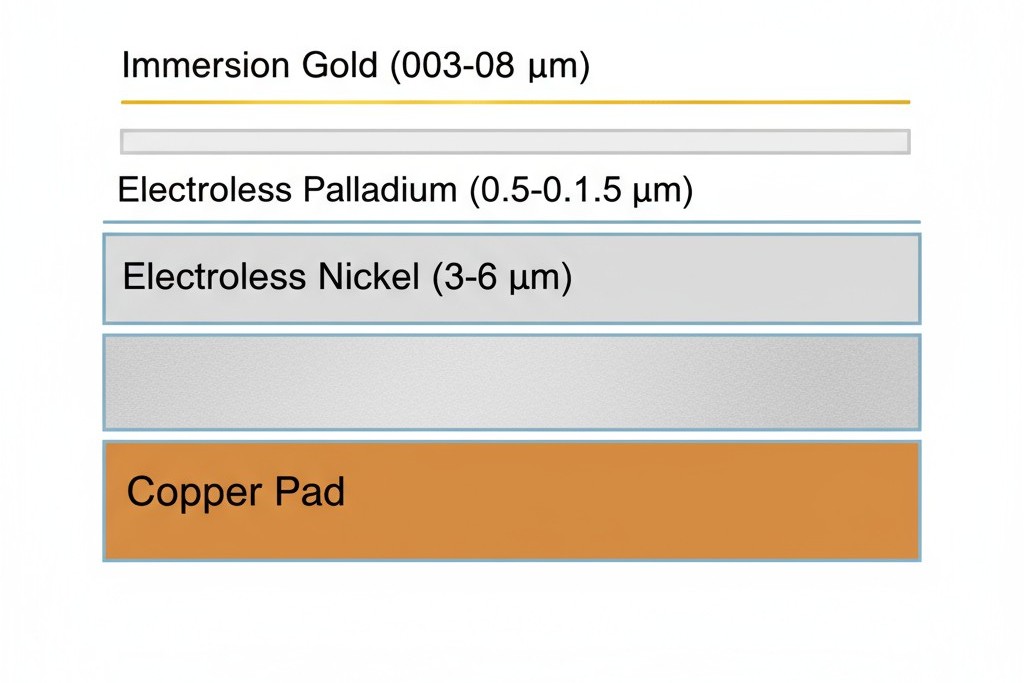

ENEPIG es un acabado superficial de múltiples capas que consiste en tres capas metálicas distintas depositadas secuencialmente sobre la almohadilla de cobre: níquel sin corriente, paladio sin corriente y oro por inmersión. Cada capa cumple una función específica, y el rendimiento del acabado depende de mantener un control preciso sobre el grosor y la composición de las tres.

La estructura de capas y propiedades del material

La base es una capa de níquel químicamente depositado, típicamente de 3 a 6 micrómetros de espesor, que funciona como una barrera de difusión. Detiene la migración del cobre hacia la superficie y su oxidación. Este níquel no es puro; es una aleación que contiene entre un 6 y un 9 por ciento de fósforo en peso, depositada mediante una reducción química autocatalítica. Ese contenido de fósforo no es negociable. Muy poco, y el níquel se vuelve susceptible a ataques corrosivos que provocan la almohadilla negra. Demasiado, y se vuelve frágil, comprometiendo la integridad mecánica de la unión de soldadura.

A continuación, la clave del doble funcionamiento de ENEPIG: una capa delgada de paladio, generalmente de 0,05 a 0,15 micrómetros. Aunque delgada, su papel es desproporcionado. Como metal noble, el paladio resiste la oxidación y delaminación, formando intermetálicos confiables Pd₂Sn y PdSn con soldaduras a base de estaño para un lazo metalúrgico fuerte. Durante el reflujo, esta capa de paladio se disuelve en la unión de soldadura, formando parte de la estructura intermetalúrgica. Fundamentalmente, también protege el níquel subyacente de la oxidación, dando a la terminación una vida útil mucho más larga que los sistemas de níquel o níquel-oro sin recubrimiento.

La superficie final es un ligero baño de oro por inmersión, típicamente solo de 0,03 a 0,08 micrómetros. Su función principal es proteger el paladio de la oxidación y contaminación durante el almacenamiento y manejo. Esta capa de oro es lo suficientemente delgada para disolverse rápida y inofensivamente en la soldadura durante el reflujo, permitiendo que la unión se forme principalmente con el paladio. Sin embargo, para la unión de cables, este oro casi imperceptible proporciona la interfaz pura y blanda requerida para que la energía ultrasónica forme un lazo metalúrgico fuerte entre el cable y la almohadilla.

Por qué Palladium Permite la Doble Compatibilidad

El paladio es la pieza clave. Resuelve las demandas contradictorias del soldadura y el ensamblaje de cables.

Para soldar, actúa como una superficie perfectamente húmeda. No se oxida fácilmente, por lo que el flux puede centrarse en eliminar contaminantes menores en lugar de una capa gruesa de óxido. Los compuestos intermetálicos que forma con el estaño son estables y mecánicamente sólidos. Debido a que la capa de paladio es delgada y se disuelve en la unión, evita los problemas de fragilizamiento asociados con las terminaciones de oro más gruesas utilizadas en otros acabados.

Para la unión de cables, la capa de paladio es esencialmente transparente. La unión se forma en la superficie de oro por inmersión, y la energía ultrasónica pasa a través del oro y el paladio delgados sin interferencias. El paladio no inhibe la unión; de hecho, su dureza relativa incluso puede mejorar la resistencia al tracción al proporcionar un subsuperficie más estable. El resultado es un acabado único donde tanto la unión de soldadura como la unión de cables alcanzan un rendimiento completo, sin compromisos.

Por qué los alternativas comunes fallan en la prueba de ensamblaje mixto

Comprender por qué es necesario ENEPIG requiere analizar por qué los acabados superficiales más comunes son inadecuados para estas aplicaciones exigentes. Cada alternativa no satisface uno de los dos requisitos principales.

ENIG y el problema de la capacidad de unión

Durante muchos años, el oro de inmersión con níquel químicamente depositado (ENIG) fue el acabado predeterminado para aplicaciones de alta fiabilidad. Utiliza la misma barrera de níquel químicamente depósito que ENEPIG, pero está recubierto con una capa más gruesa de oro de inmersión, a menudo de 0,05 a 0,15 micrómetros o más. Aunque esta superficie es excelente para unión de cables, plantea un grave problema para la soldadura.

La capa más gruesa de oro se disuelve en la unión durante el reflujo. Si la concentración de oro se vuelve demasiado alta, forma intermetálicos frágiles de AuSn₄. Estos compuestos duros tienden a agrietarse bajo ciclos térmicos o estrés mecánico, provocando una unión de soldadura con menor vida útil por fatiga y mayor riesgo de fallo en campo. Aunque algunos diseñadores intentan controlar el grosor de oro en ENIG para mantenerse por debajo del umbral de fragilización, esto introduce variabilidad y riesgo en el proceso. Además, ENIG lleva el mismo riesgo de almohadilla negra que ENEPIG sin ofrecer ninguna ventaja en rendimiento de soldadura. Para un ensamblaje mixto, simplemente intercambia un problema por otro.

Plata y estaño por inmersión: no aptos para unión de cables

La plata por inmersión (ImAg) y el estaño por inmersión (ImSn) son acabados comunes libres de plomo optimizados para soldadura. ImAg proporciona buena wettabilidad y forma intermetálicos de Cu-Sn fuertes directamente en la interfaz de cobre. ImSn es una alternativa rentable que también forma uniones de soldadura confiables.

Ninguno de estos es adecuado para unión de cables. La plata se oxida en presencia de azufre, común en muchos entornos industriales, y esta capa de oxidación evita el contacto metálico íntimo necesario para formar una unión. El estaño por inmersión es más duro que el oro y forma una capa de óxido nativa que interfiere en el proceso de unión. Peor aún, el estaño tiende a formar pelos de cristal delgados y cristalinos, conocidos como whiskers, que pueden crecer y causar cortocircuitos, siendo esto un impedimento para aplicaciones de alta fiabilidad.

Los recubrimientos de preservación de soldabilidad orgánica (OSP), que son capas delgadas de flux orgánico, no ofrecen superficie de unión alguna. Cada uno de estos acabados de capa única está optimizado para un proceso u otro. ENEPIG fue diseñado para eliminar esta compensación.

Pad negro: riesgo y prevención

El riesgo más importante con ENEPIG es la almohadilla negra, un modo de falla donde una adhesión débil o inexistente entre las capas de níquel y oro provoca el fallo de la unión. El nombre proviene de la apariencia negra y descolorida de la superficie de níquel después de que el oro se desprende. Este no es un problema teórico; ha causado fallas catasfóricas en campo y sigue siendo el principal desafío de control del proceso para cualquier platero de ENEPIG.

El mecanismo de falla

¡Un diagrama que ilustra el fallo de la almohadilla negra! Muestra una bola de soldadura que se ha desprendido de una almohadilla de la PCB, revelando una superficie de níquel oscura y corroída debajo. Una flecha apunta a la interfaz corroída, indicando un enlace débil.

La almohadilla negra ocurre durante la etapa de plating de oro por inmersión. Este es un proceso de desplazamiento galvánico: la superficie de níquel de la placa se sumerge en una solución de sal de oro, donde los iones de oro se depositan en el níquel mientras los átomos de níquel se oxidan y se disuelven en la solución. Este intercambio es normal.

El problema comienza cuando el níquel se corroe excesivamente. Si el níquel tiene un alto contenido de fósforo (por encima de 10-11%) o el baño de oro está demasiado agresivo por temperaturas elevadas, alta concentración de oro o pH bajo, la superficie de níquel puede corroerse más rápido que los depósitos de oro. Esto deja una capa de óxido de níquel o fosfuro en la interfaz. Esta capa tiene mala adhesión. Cuando se aplica soldadura, moja el oro y el paladio pero no puede unirse al níquel corroído debajo. La unión parece aceptable, pero carece de resistencia mecánica y puede fallar con estrés mínimo.

Controles de Proceso No Negociables

Prevenir la almohadilla negra es una cuestión de control estricto del proceso. Tres variables son críticas: el contenido de fósforo del níquel, la química del baño de oro y la calidad de la capa de paladio.

Primero, el contenido de fósforo del níquel debe mantenerse entre el 6 y el 9 por ciento. Por debajo de este rango, el níquel es menos uniforme; por encima, el níquel se vuelve más reactivo y vulnerable en el baño de oro. Las tiendas de galvanoplastia deben monitorear y controlar continuamente la química de su baño de níquel, incluyendo concentraciones de iones de níquel, agentes reductores y estabilizadores.

En segundo lugar, el baño de oro por inmersión debe operarse para minimizar el ataque al níquel. Esto significa controlar el pH (4.5 a 5.5), mantener baja la concentración de iones de oro y mantener la temperatura del baño por debajo de 70°C. Las formulaciones modernas de baños de oro incluyen inhibidores de corrosión específicamente para proteger el níquel, y su uso es esencial.

En tercer lugar, la capa de paladio debe ser densa y uniforme. Actúa como una barrera protectora, reduciendo la exposición del níquel al baño de oro. Si el paladio es poroso o incompleto, el baño de oro puede penetrar y causar corrosión localizada. Finalmente, dado que ENEPIG usa una capa de oro muy delgada, el tiempo de inmersión es corto, lo cual reduce inherentemente la oportunidad de ataque al níquel en comparación con acabados ENIG más gruesos.

Estos controles no son opcionales. Una tienda de galvanoplastia que no pueda demostrar un control consistente sobre estas variables no debería fabricar placas ENEPIG. En Bester PCBA, requerimos evidencia de la capacidad del proceso de nuestros proveedores, incluyendo análisis de microsecciones y datos de pruebas de adhesión. La almohadilla negra se puede prevenir, pero la prevención requiere disciplina.

Corrosión de níquel: una preocupación manejable

Una preocupación secundaria con ENEPIG es la posible corrosión galvánica en servicio entre las capas de níquel y oro. Debido a que el oro es significativamente más noble que el níquel, la teoría sugiere que en presencia de un electrolito, el níquel podría corroerse si está expuesto. Esto ha hecho que algunos duden en adoptar ENEPIG para ambientes hostiles.

Aunque no está infundado, la evidencia de campo sugiere que esta preocupación está exagerada en ensamblajes bien fabricados. La capa de paladio es el elemento protector crítico. Aísla el níquel del contacto directo con el oro, mitigando el par galvánico. Durante la soldadura, el paladio se disuelve en la unión, y el níquel permanece sellado debajo de una estructura intermetálica estable, sin estar expuesto al ambiente.

Los estudios de confiabilidad a largo plazo de ENEPIG en aplicaciones automotrices, de telecomunicaciones e industriales muestran tasas de fallos comparables o mejores que otros acabados de alto rendimiento. Las fallas atribuidas a la corrosión del níquel son raras y casi siempre se rastrean a fallas de diseño—como níquel expuesto en los bordes de la placa debido a una mala cobertura de la máscara de soldadura o contaminación por residuos de flux— más que al acabado en sí.

Las prácticas de diseño estándar pueden mitigar aún más este riesgo ya bajo. El recubrimiento conformado proporciona una barrera contra la humedad, y un diseño adecuado de la máscara de soldadura asegura que el níquel no esté expuesto. Cuando se mantienen los controles del proceso y se siguen las reglas básicas de diseño, ENEPIG brinda una confiabilidad robusta y a largo plazo.

Garantizando una soldadura confiable con ENEPIG

Aunque está diseñado para una doble compatibilidad, el rendimiento de soldadura de ENEPIG aún depende de un proceso de ensamblaje bien controlado. El acabado es indulgente, pero la optimización asegura resultados consistentes y de alta rendimiento.

Química de la Pasta de Soldar y el Flux

ENEPIG es compatible con aleaciones de soldadura sin plomo de estaño-plata-cobre (SAC) como SAC305. Las fases intermetálicas resultantes, principalmente Pd₂Sn y PdSn, son estables y ofrecen una excelente resistencia mecánica y rendimiento en ciclos térmicos.

Debido a que las superficies ENEPIG son altamente resistentes a la oxidación, no se requiere un flujo agresivo. Generalmente, un flujo sin limpieza con actividad moderada (ROL1 o similar) es suficiente. Se pueden usar flujos más agresivos, pero pueden requerir limpieza posterior a la reflujo para eliminar residuos corrosivos.

Perfil de Reflujo y Vida Útil

Los perfiles de reflujo sin plomo estándar funcionan bien con ENEPIG, con temperaturas pico de 240-250°C y un tiempo por encima del liquido de 60-90 segundos. Durante el reflujo, las capas delgadas de oro y paladio se disuelven completamente en la soldadura, y la unión se forma principalmente en la interfaz de níquel. Debido a que el grosor total de oro es muy bajo, se elimina el riesgo de fragilización por oro que aqueja a ENIG.

La vida útil de las placas acabadas en ENEPIG es excelente. Las capas de oro y paladio protegen el níquel subyacente de la oxidación, permitiendo su almacenamiento durante 12 meses o más en ambientes controlados sin ninguna degradación en la soldabilidad. Esto es una ventaja significativa sobre la plata o estaño en impregnación, que se oxidan con mayor facilidad.

Para diseños que requieren tanto uniones por cable como soldadura SMT, ENEPIG no es solo una opción viable. Es el único acabado convencional que ofrece un rendimiento completo en ambos procesos sin forzar un compromiso.