Una placa de circuito de alta densidad es el sistema nervioso de equipos complejos. Cuando una falla en el campo, las consecuencias pueden ser catastróficas, llevando a costosos tiempos de inactividad, reparaciones y pérdida de confianza del cliente. Vemos una tendencia persistente y preocupante de estas fallas que se originan en lo que debería ser un componente altamente confiable: el conector press-fit. Pero los propios conectores rara vez son el problema. El problema proviene de una malentendida fundamental de todo el sistema de press-fit, ocultada por una apariencia estética aceptable.

La confiabilidad del press-fit no es un arte; es una ciencia brutal de fuerza y fricción. Una conexión exitosa es el resultado de un sistema controlado rigurosamente donde el agujero con tecnología plated-through en la placa de circuito y el pin flexible del conector se tratan como un solo conjunto de precisión. Demasiados diseños dejan esto al azar, creando conexiones que pasan inspección visual pero son bombas de tiempo. En Bester PCBA, diseñamos con certeza. Esto requiere un cambio de mentalidad — de esperar un buen ajuste a exigir uno.

La Ilusión de una Buena Conexión

La conexión press-fit más peligrosa es aquella que parece perfectamente correcta. Un pin asentado a nivel contra la placa da una falsa sensación de seguridad, una ilusión que a menudo se ve agravada por una práctica profundamente problemática: aplicar soldadura cosmética a un pin suelto para 'ajustarlo'.

Agregar soldadura a un pin press-fit no es una reparación; es una admisión de fracaso. No logra crear la unión hermética a prueba de gas de 360 grados para la que la tecnología está diseñada. En su lugar, forma un puente eléctrico frágil e poco confiable que oculta la causa raíz: un agujero mal formado. La soldadura oculta la falta de la fuerza de retención requerida, creando un defecto latente que inevitablemente fallará bajo ciclos térmicos, vibraciones y estrés mecánico. Una conexión press-fit o se asienta según especificaciones y proporciona la retención mecánica requerida, o es un defecto. No hay un término medio.

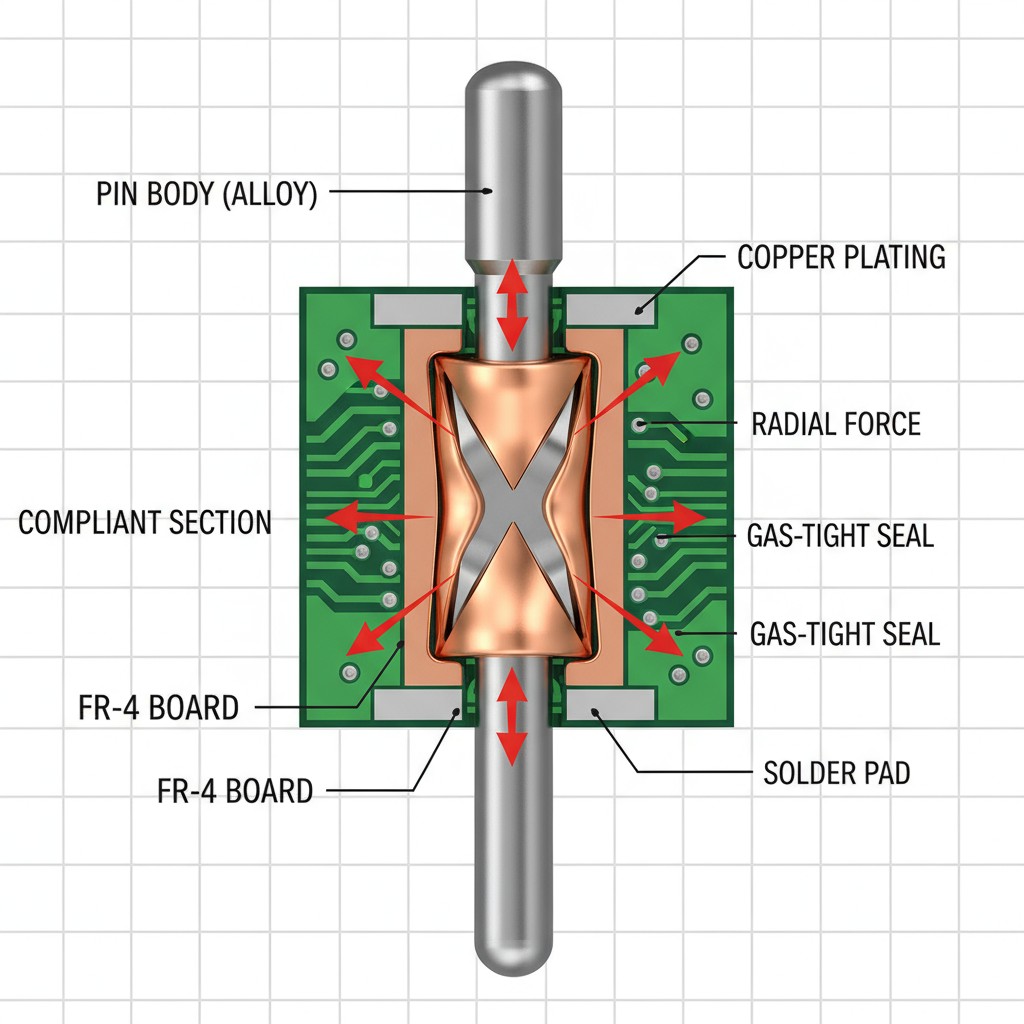

La Física de una Unión Permanente, Hermética y a Prueba de Gas

Para entender por qué los atajos fracasan, debes respetar la elegancia de una conexión press-fit adecuada. La sección 'flexible' de un pin press-fit es un resorte de precisión. Al ser presionado en un agujero con tecnología plated-through correctamente dimensionado (PTH), esta sección se deforma elásticamente, generando una fuerza radial poderosa y continua contra el cilindro del agujero.

Esta fuerza constante crea la unión hermética. En múltiples puntos de contacto, la presión entre el pin y el cilindro de cobre recubierto previene que oxígeno y otros agentes corrosivos penetren en la interfaz. Esta conexión soldada en frío garantiza un camino eléctrico estable y de baja resistencia durante toda la vida del producto. Todo el sistema depende de dos fuerzas críticas: la fuerza de inserción necesaria para asentar el pin y la fuerza de retención que lo mantiene en su lugar. Ambas son resultados directos del ajuste por interferencia entre el pin y el agujero. Si esa interferencia es incorrecta, todo el sistema colapsa, y el punto de fallo casi siempre es el mismo: el agujero con tecnología plated-through.

El Corazón Implacable del Sistema: El orificio con tecnología plated-through

Cada variable en el sistema de press-fit converge en el agujero con tecnología plated-through. El pin del conector es una constante conocida, fabricada con tolerancias estrechas. Sin embargo, el PTH es el producto de procesos de fabricación múltiples y altamente variables, especialmente en placas de circuito gruesas con diferentes pesos de cobre.

Por qué 'Tamaño final del agujero' es una abstracción peligrosa

Los diseñadores a menudo especifican un “tamaño de orificio terminado” con una tolerancia y asumen que el trabajo está hecho. Esto es un error crítico. Esa dimensión final es la de un agujero taladrado que ha sido galvanizado posteriormente con cobre. En una placa gruesa, lograr una capa uniforme de cobre por medio del electroplateado a través de un agujero de alto aspecto es excepcionalmente difícil. La solución de galvanizado fluye con menos facilidad en el centro, lo que a menudo resulta en una forma de barril o reloj de arena donde el diámetro es inconsistente a lo largo de su eje Z. Una inspección con calibrador puede pasar, pero el área de contacto real y la fuerza radial variarán dramáticamente, comprometiendo la conexión. El papel crítico del grosor y la uniformidad del galvanizado

La importancia crítica del grosor y la uniformidad del plating

En PCBA Bester, nuestro enfoque es ir más allá de las especificaciones genéricas. Exigimos que el proceso de galvanizado esté definido y controlado para producir un agujero que cumpla con los números de fuerza de retención especificados en la hoja de datos del fabricante del conector. Trabajamos con los fabricantes para validar su proceso, no solo en el tamaño del agujero, sino en el rendimiento mecánico en el mundo real del ensamblaje final. La especificación debe servir a la física.

En Bester PCBA, nuestro enfoque es ir más allá de las especificaciones genéricas. Exigimos que el proceso de plating esté definido y controlado para producir un agujero que cumpla con los números de fuerza de retención especificados por la hoja de datos del conector. Trabajamos con los fabricadores para validar su proceso no solo en tamaño de orificio, sino en el rendimiento mecánico del ensamblaje final en el mundo real. La especificación debe servir a la física.

Reglas de diseño innegociables para la confiabilidad de la press-fit

Un sistema de ajuste a presión confiable comienza en el lienzo del diseñador. La disposición de la PCB debe ejecutarse con el objetivo explícito de crear un entorno estable y consistente para cada agujero revestido.

Las alivios térmicos son un enemigo de la fiabilidad del ajuste a presión. Crean vacíos en la plancha de cobre que permiten que el barril del agujero se flexione y deforme durante el proceso de inserción de alta fuerza, reduciendo la fuerza radial crítica. Más importante aún, estas interrupciones causan una distribución inconsistente del calor durante el galvanizado, contribuyendo directamente a la deposición de cobre no uniforme que buscamos evitar. Todos los pads de ajuste a presión deben tener una conexión sólida y directa a las planchas de cobre. La zona alrededor del agujero de ajuste a presión debe ser lo más mecánicamente estable posible, lo que implica usar vertidos sólidos de cobre en todas las capas de conexión. Esto proporciona una base rígida para el barril PTH, asegurando que la fuerza de inserción deforme el pin conforme, no la placa misma, y fomentando además una densidad de corriente más uniforme durante el galvanizado.

Verificación, No Pensamiento Optimista

No puedes inspeccionar la calidad en un producto. Un proceso de ajuste a presión confiable se basa en control y verificación, no en chequeos visuales y esperanza. Una vez que el diseño es sólido, el enfoque debe cambiar a asegurar que el proceso de ensamblaje produzca consistentemente el resultado diseñado.

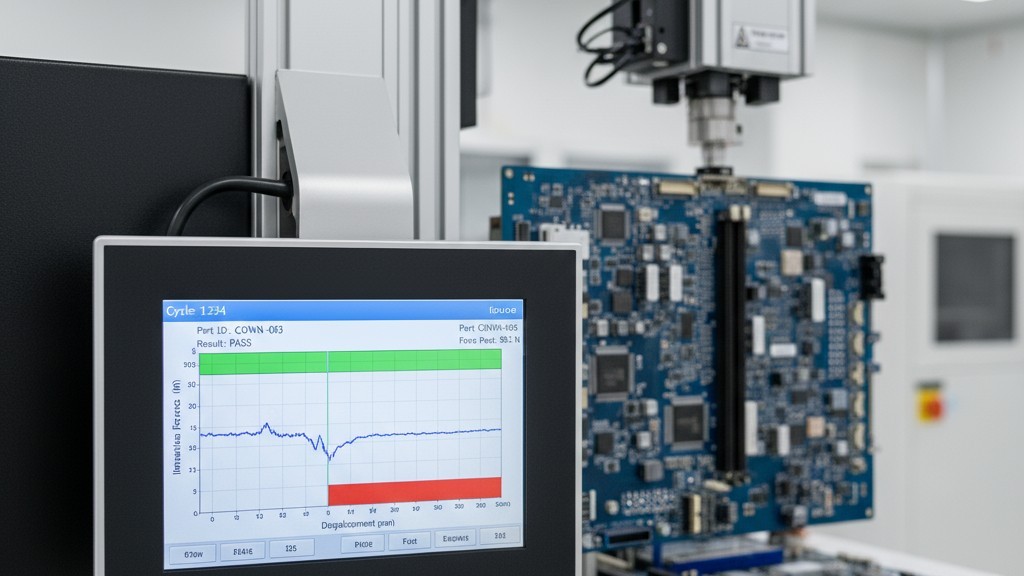

Monitoreo de fuerza en proceso

El mejor indicador de una conexión de ajuste a presión exitosa es el perfil de fuerza de inserción. El equipo de prensa debe monitorear y registrar la fuerza requerida para colocar cada pin. Estos datos, al compararlos con los límites especificados por el fabricante del conector, ofrecen retroalimentación inmediata de aprobado/rechazado. Un pin que se instala con muy poca fuerza tiene un ajuste flojo y fallará. Un pin que requiere fuerza excesiva puede haber dañado el barril PTH. Estos datos son la primera línea de defensa contra la deriva del proceso.

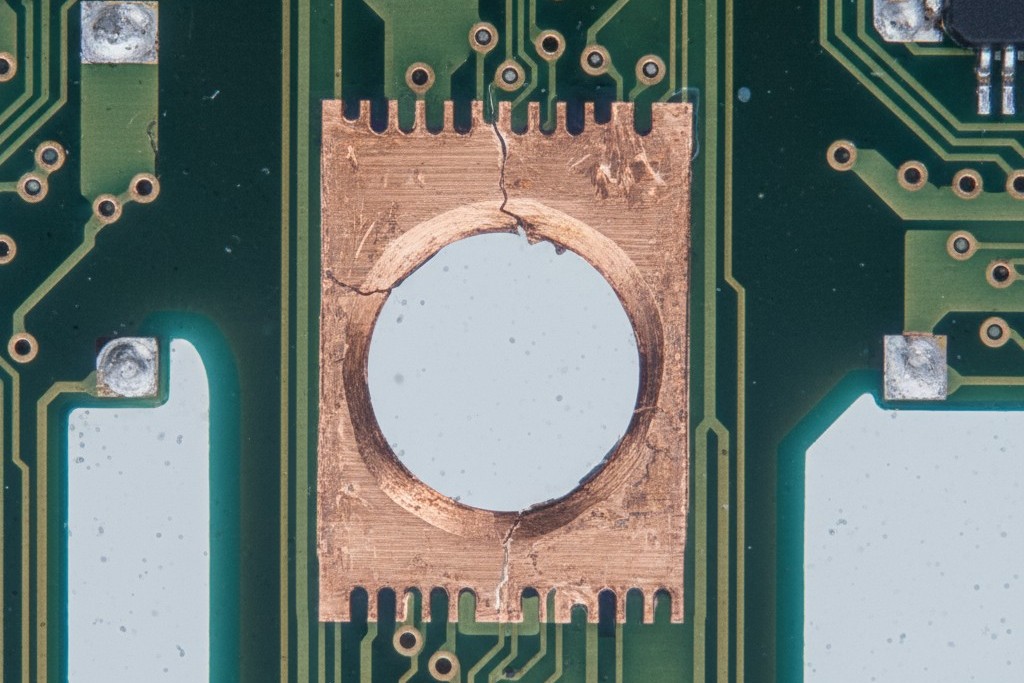

La prueba definitiva: análisis de microsección

Durante la validación del proceso y para controles de calidad periódicos, no hay sustituto para las pruebas destructivas. Una microsección de una conexión de ajuste a presión revela la verdad absoluta. Permite visualizar la deformación del pin conforme, la integridad del barril PTH y la calidad de los puntos de contacto. Es la prueba final e indiscutible de que tu diseño, materiales y procesos se han combinado para crear la unión hermética y robusta necesaria para la fiabilidad a largo plazo.

De la Especificación a la Realidad: Colaborando con su Fabricante

Las especificaciones requeridas para un sistema de ajuste por presión verdaderamente confiable son exigentes y requieren un socio de fabricación de PCB con capacidades avanzadas y un profundo conocimiento del proceso. Simplemente enviar un dibujo con una tolerancia de agujero ajustada al proveedor de menor costo es una receta para el desastre.

El éxito requiere una asociación. Implica una comunicación clara no solo de las especificaciones, sino también de la intención detrás de ellas. Significa tener conversaciones sobre procesos de enchapado, la capacidad de controlar la uniformidad en agujeros de alto aspecto, y métodos de verificación. Un socio capaz dará la bienvenida a este compromiso técnico; uno menos capaz, se resistirá. Por eso insistimos en gestionar esta interfaz crítica para nuestros clientes—para asegurar que el fabricante entienda las apuestas y tenga los controles de proceso en su lugar para entregar una placa que cumpla con los requisitos mecánicos, y no solo dimensionales. La fiabilidad de tu backplane depende de ello.