Las devoluciones de campo a menudo se remontan a la misma falla silenciosa: vacíos debajo de la almohadilla térmica de un paquete QFN. El producto pasó las pruebas iniciales, se envió a los clientes y luego empezó a fallar bajo carga térmica sostenida. Para los gerentes de ingeniería que revisan análisis de causa raíz, el diagnóstico es sorprendentemente consistente. La soldadura incompleta en la gran almohadilla térmica de cobre creó vacíos que degradaron la transferencia de calor, llevando a fallos prematuros del componente. El instinto es ajustar perfiles de reflujo o modificar las aberturas del canalete, pero estos son solo curitas para una herida más profunda.

La variable que más pasan por alto los equipos es el acabado de superficie. Donde HASL crea condiciones para vacíos en la almohadilla térmica, ENIG los previene silenciosamente desde el principio. La diferencia no está en la química del revestimiento abstracto, sino en una realidad mecánica tangible: la planicidad de la superficie acabada determina si la soldadura puede humedecer completamente y el flujo puede escapar durante el reflujo. En las placas de pitch fino y alta conductividad térmica donde los QFN son comunes, esta distinción se convierte en la línea entre producción confiable y fallos costosos en el campo.

Comprender esta distinción es clave. El argumento a favor de ENIG no se trata de buscar la perfección; se trata de gestionar el riesgo. Se trata de sopesar un pequeño aumento en el costo de la placa frente a los costos mayores e irreversibles de la inestabilidad térmica, compromisos en el diseño del canalete y fallos en el campo.

Por qué los almohadillas térmicas QFN desarrollan vacíos

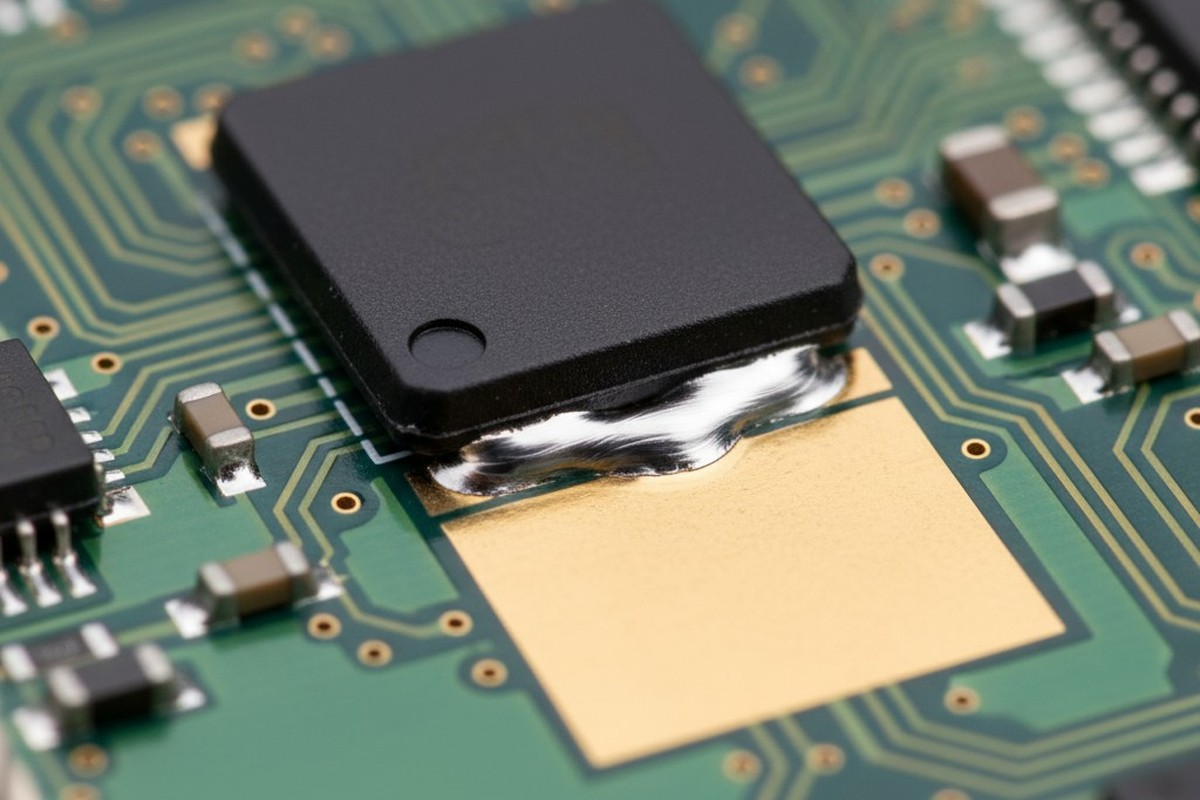

Los empaques QFN utilizan una gran almohadilla térmica central para disipar el calor de manera eficiente en la PCB. Esta almohadilla, a menudo de varios milímetros cuadrados, es fundamentalmente diferente de las pequeñas almohadillas de señal perimetrales. Es una única área de cobre continua diseñada para crear un camino térmico de baja resistencia desde el núcleo hasta la placa. Aunque es esencial para el rendimiento térmico, su tamaño y continuidad crean un entorno desafiante para la pasta de soldar durante el ensamblaje.

Durante el reflujo, la pasta de soldadura en esta almohadilla se transforma. La pasta—una mezcla de esferas de soldadura suspendidas en flux—se calienta, y el flux se activa para limpiar las superficies metálicas antes de volatilizarse. Las esferas de soldadura luego colapsan en un pool fundido. Para almohadillas de señal pequeña, este proceso es simple. El volumen de pasta es pequeño, la soldadura fundida humedece rápidamente el cobre y el flux vaporizado escapa fácilmente por los bordes de la almohadilla.

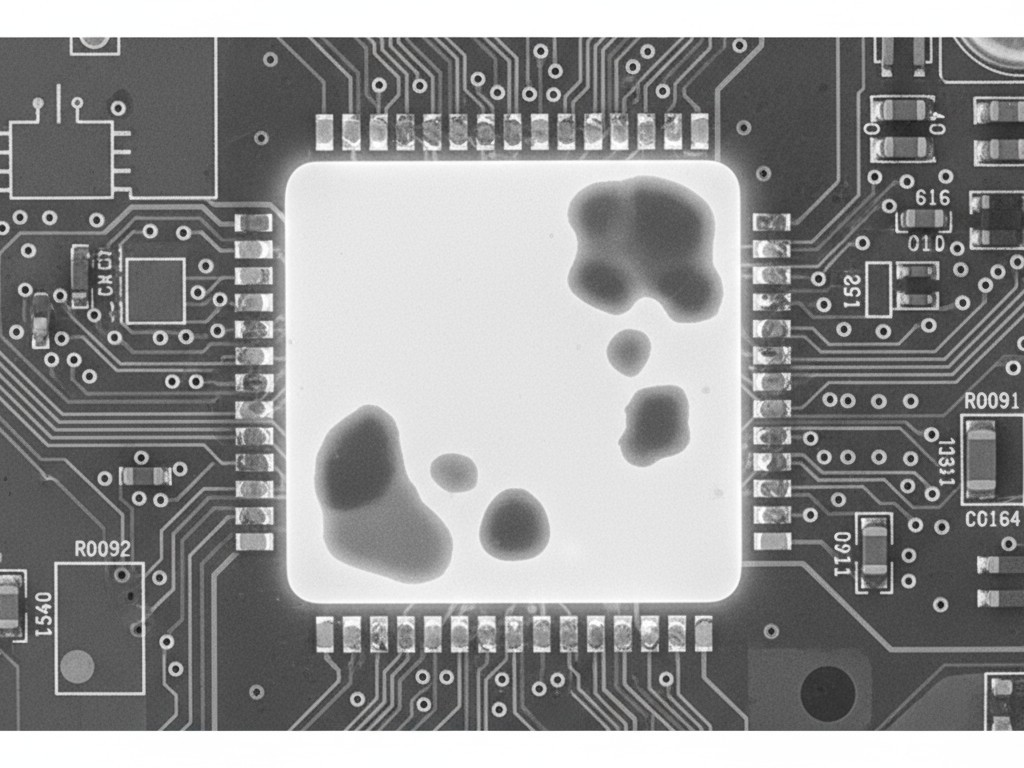

La almohadilla térmica es otra historia. Su gran área requiere más pasta, lo que significa más flux y un camino mucho más largo para la salida de gases. A medida que la soldadura colapsa, intenta humedecer toda la superficie de la almohadilla a la vez. Si la topografía de la superficie es desigual o la soldadura humedece de manera no uniforme, los bolsillos de flux quedan atrapados debajo del metal solidificado. Estos bolsillos atrapados son vacíos, y no son defectos cosméticos. Cada uno reduce el área de contacto efectiva entre el QFN y la PCB, creando puntos calientes localizados de alta resistencia térmica. Bajo operación sostenida, estos puntos calientes aceleran la degradación del componente, llevando directamente a los fallos en campo que los equipos de ingeniería están pagos para prevenir.

La formación de vacíos no es aleatoria. Es una consecuencia directa de cómo la soldadura humedece una superficie y cómo el flux escapa durante la breve ventana del reflujo—todo ello controlado por el acabado de superficie.

La división de acabado de superficie: la planicidad como la variable oculta

La diferencia crítica entre ENIG y HASL no es una sutileza en la ciencia de materiales; es una cuestión de geometría de superficie. HASL produce una superficie escallopada, desigual y con variación significativa en el grosor. ENIG produce una superficie conformal, uniforme y plana con tolerancias inferiores a un micrón. Esta planicidad es la causa raíz del rendimiento superior del ENIG en las almohadillas térmicas de QFN.

El HASL (nivelación de soldadura con aire caliente) se aplica sumergiendo una PCB en soldadura fundida y eliminando el exceso con cuchillas de aire caliente. El resultado es un recubrimiento que sigue la cobre subyacente pero con variación topográfica significativa. El grosor puede variar de 1 a 40 micrones, y la superficie tiene una textura ondulada característica de la nivelación con aire. En almohadillas pequeñas, esta irregularidad suele ser inconsecuente. En una almohadilla térmica grande, la topografía escallopada crea un paisaje de picos y valles donde la soldadura fundida lucha por penetrar y los gases de flux no tienen una ruta de escape clara. La superficie misma actúa como una barrera, atrapando flux en áreas bajas a medida que la soldadura se solidifica en los puntos más altos. Estas regiones atrapadas se convierten en vacíos.

ENIG (Níquel inmerso sin corriente y oro por inmersión) es un proceso de plating. Una capa delgada de níquel se deposita químicamente en el cobre, seguida de un baño protector de oro. El proceso es inherente conformal, trazando la superficie de cobre con una fidelidad casi perfecta mientras añade solo 3 a 5 micrones de níquel y una fracción de un micron de oro. La superficie resultante no es solo lisa; es previsiblemente plana. No hay scallops, ni gradientes de grosor, ni barreras topográficas para el flujo de soldadura.

Esta planitud tiene una consecuencia mecánica directa. Durante el reflujo, la soldadura fundida en una superficie de ENIG plana se humedece radial y uniformemente. El flujo, siendo menos denso, se empuja hacia afuera hacia los bordes de la pastilla donde puede volatilizarse libremente. La soldadura colapsa en contacto total con el níquel, sin bolsillos donde el flujo pueda quedar atrapado. La misma pasta de soldadura en una superficie HASL encuentra un paisaje complejo donde el flujo queda atrapado en los valles antes de poder escapar. La diferencia es medible: las almohadillas térmicas de ENIG generalmente muestran porcentajes de voids por debajo de 5%, mientras que las almohadillas HASL en el mismo ensamblaje a menudo superan 20% a 30%.

Cómo la variabilidad de espesor de HASL aumenta los vacíos

Los diseños de paso fino hacen que la desigualdad de HASL sea aún más problemática. Cuando las almohadillas de señal están muy juntas, aumenta el riesgo de puente de soldadura. Para mitigar esto, los ingenieros reducen el grosor de la máscara o reducen el tamaño de la apertura para depositar menos pasta. Esto es un compromiso manejable para almohadillas pequeñas, pero priva a la almohadilla térmica si se usa la misma máscara en toda la placa.

Un depósito de pasta más delgado en una superficie ya desigual de HASL agrava el humedecimiento incompleto. Simplemente hay menos soldadura fundida disponible para fluir hacia los valles de la topología festoneada, aumentando la probabilidad de atrapamiento de flujo. El resultado son tasas de vacío más altas en placas de paso fino con HASL—precisamente las placas donde el rendimiento térmico es más crítico. La superficie plana de ENIG elimina este efecto acumulativo. Su topología uniforme permite un humedecimiento completo incluso con volúmenes de pasta reducidos, haciendo que el diseño de la máscara sea menos un acto de equilibrio.

Estabilidad en la transferencia de calor y fiabilidad a largo plazo

El único propósito de una almohadilla térmica es transferir calor desde el dado QFN a la PCB, donde puede disiparse a través de planos de cobre o disipadores de calor. La eficiencia de esta transferencia depende de la conductividad térmica de la unión de soldadura y de la integridad del contacto físico. Los vacíos degradan ambos.

Cada vacío es una isla de conductividad térmica cero. El calor debe fluir alrededor de ella, creando un aumento localizado en la resistencia térmica. Un solo vacío grande o un grupo de vacíos más pequeños puede aumentar la temperatura de unión de un componente en varios grados Celsius bajo carga. Para dispositivos de alta potencia o componentes que operan cerca de sus límites térmicos, este incremento es la diferencia entre una operación confiable y un desgaste acelerado. Un componente puede pasar pruebas funcionales iniciales, pero el ciclo térmico sostenido en campo llevará a fatiga de soldadura, crecimiento intermetálico o un evento de sobrecalentamiento total.

El bajo rendimiento de vacíos de ENIG proporciona una resistencia térmica estable y predecible durante toda la vida del producto. La interfaz uniforme de níquel-soldadura formada durante el reflujo es robusta, y la planitud que previno los vacíos durante el ensamblaje asegura contacto completo durante ciclos térmicos. En contraste, las uniones de HASL a menudo comienzan con contacto térmico comprometido y pueden degradarse aún más a medida que la interfaz festoneada favorece el crecimiento de intermetálicos no uniformes. Para placas con requisitos térmicos estrictos—como controladores LED, convertidores de potencia o amplificadores RF—el acabado superficial no es incidental. Determina si el diseño térmico funcionará como se modeló.

Estrategias de ventana de stencil para ENIG

La planitud de ENIG abre oportunidades para optimizar el diseño de la máscara específicamente para el rendimiento térmico. La superficie plana permite que la pasta de soldadura se libere limpiamente de las aberturas, permitiendo patrones de ventana agresivos que serían poco fiables en HASL.

El parámetro clave es la relación de área, definida como el área de apertura de la abertura dividida por el área de la pared de la apertura; una relación de 0.5 a 0.6 es una mínima común para una buena liberación de pasta. La superficie suave de ENIG reduce la fricción durante la separación de la máscara, haciendo posible usar incluso relaciones de área más bajas si es necesario. Más importante aún, permite patrones de 'ventana'—dividiendo la gran apertura de la almohadilla térmica en una cuadrícula de aberturas más pequeñas—sin las fallas de liberación que afectaría una superficie rugosa de HASL.

Las máscaras con ventana ofrecen dos beneficios claros. Primero, mejoran la consistencia de liberación de pasta aumentando la relación perímetro a área de cada abertura. Segundo, crean múltiples depósitos de soldadura distintos que se unen durante el reflujo, proporcionando más canales de escape para el flujo que un solo depósito grande permitiría. Una estrategia común para una almohadilla térmica de 5mm es una cuadrícula de 3×3 o 4×4 de aberturas cuadradas cubriendo del 80% al 90% del área total de la almohadilla. Las brechas entre los cuadrados se convierten en respiraderos para el flujo durante la fase de colapso crítico del reflujo.

Esta estrategia depende de la planitud de ENIG. En HASL, la superficie festoneada causaría una liberación inconsistente de pasta en las ventanas, llevando a depósitos de soldadura irregulares y, paradójicamente, a más vacíos. ENIG permite que la máscara sea una herramienta para mitigar vacíos en lugar de una fuente de variabilidad.

Mientras que otros acabados planos como OSP o plata por inmersión ofrecen beneficios similares en la liberación de la máscara, carecen de la robustez de ENIG. OSP puede oxidarse si las placas no se ensamblan con prontitud, y la plata por inmersión puede empañarse o sufrir múltiples ciclos de reflujo. La capa de oro de ENIG proporciona una superficie estable y soldable que tolera manejos, retrasos y retrabajos.

El verdadero costo de cambiar

El costo es la objeción más común a ENIG, y merece una respuesta precisa. Aunque ENIG es más caro que HASL por placa, la diferencia es menor y más dependiente del contexto de lo que muchos asumen. Para producción de bajo a medio volumen (lotes de 100 a 5,000 placas), el costo incremental es medible en centavos o dólares por placa, no en porcentajes abstractos.

Por lo general, ENIG agrega $1.50 a $3.00 por pie cuadrado de área de la placa en comparación con HASL. Para una placa de 100mm x 100mm, esto se traduce en aproximadamente $0.20 a $0.40 por placa. En una producción de 500 placas, la diferencia total es de $100 a $200. En una producción de 5,000 placas, es de $1,000 a $2,000. Estos son costos reales, pero son finitos y predecibles.

El costo de un solo envío de ida y vuelta de campo, sin embargo, no lo es. El procesamiento RMA, análisis de fallas, unidades de reemplazo y daño a la reputación pueden fácilmente alcanzar miles de dólares por incidente, eclipsando el recargo total de ENIG por toda una producción. Si ENIG elimina incluso una falla de campo causada por huecos en la almohadilla térmica, la inversión se amortiza. Para productos con componentes de alta potencia o aquellos desplegados en entornos exigentes, la probabilidad de una falla relacionada con el hueco en HASL no es despreciable. ENIG reduce esa probabilidad hacia cero.

Para aplicaciones de baja potencia donde un QFN funciona muy por debajo de sus límites térmicos, o para productos no críticos donde las fallas ocasionales son tolerables, HASL puede ser una opción aceptable. El hueco seguirá ocurriendo, pero si el margen térmico es lo suficientemente grande, el componente funcionará a pesar de ello. Esto es un cálculo de riesgo, no una equivalencia técnica. ENIG elimina el riesgo; HASL requiere el margen para absorberlo.

Justificando ante el liderazgo

El argumento a favor de ENIG no es que sea un acabado “premium”. El argumento es que resuelve un modo de falla específico y predecible que HASL no puede. La cadena causal es directa: la topología acanalada de HASL atrapa flujo, creando vacíos debajo de las almohadillas térmicas del QFN. Esos vacíos degradan la transferencia de calor, aumentando las temperaturas de unión y causando fallas en los componentes en el campo. La planitud conformal de ENIG permite que el flujo escape y que la soldadura moje completamente, eliminando los vacíos y garantizando la estabilidad térmica.

Al presentar esto a la dirección, el marco es la mitigación de riesgos. El costo modesto de ENIG es una inversión para evitar el costo mucho mayor e impredecible de devoluciones en campo, reclamaciones de garantía y rediseños. El mecanismo está probado, la diferencia de costo es pequeña y la alternativa es aceptar un mecanismo de falla conocido y esperar que su margen térmico sea lo suficientemente amplio para absorberlo.

En las placas de alta resolución y alta capacidad térmica donde los QFN son esenciales, la esperanza no es una estrategia confiable de ingeniería.