El sonido es inconfundible. Un fisurado agudo, seguido de la sensación de hundimiento de que otra placa se dirige al montón de chatarra. Se rompió justo en la curva, llevándose un fragmento de máscara de soldadura y dejando un borde desigual que nunca encajará en su carcasa. Este es el coste de tratar la panelización de PCB como un pensamiento secundario—una casilla final antes de la producción. Para placas rectangulares simples, el método más barato quizás sea suficiente. Pero para diseños con contornos irregulares, tolerancias estrictas, o sustratos quebradizos, su estrategia de panelización no es una medida de ahorro de costos. Es una defensa crítica para la calidad de su producto y el presupuesto de su proyecto.

En Bester PCBA, hemos visto innumerables diseños donde ahorrar unos centavos en la panelización llevó a miles de dólares perdidos en chatarra, retrabajo y retrasos. El método predeterminado de usar mordidas de ratón es un instrumento burdo en un proceso que exige precisión quirúrgica. Elegir el método correcto de depanelización es una decisión fundamental de Diseño para la Fabricabilidad que protege su inversión y requiere ir más allá de la simple ruptura para un enfoque más elaborado.

La responsabilidad oculta de las mordidas de ratón: cuando la ruta económica te sale más cara

Las mordidas de ratón, pequeños grupos de agujeros perforados a lo largo del perímetro de una placa, son el estándar de la industria por una razón: son baratos y rápidos. Crean una línea de debilidad, permitiendo que un operador parta placas del panel con fuerza bruta. Para una placa de borde recto y robusta de FR-4, esto funciona lo suficiente. El problema empieza cuando esta lógica se aplica a placas que no son nada simples.

La física de la falla: concentración de esfuerzos en bordes curvos

Piensa en rasgar una hoja de papel perforada. La fuerza viaja ordenadamente a lo largo de la línea punteada porque el esfuerzo se distribuye uniformemente a lo largo de un camino recto. Un contorno irregular o curvo rompe este principio. Cuando aplicas fuerza de flexión a una curva, el esfuerzo ya no sigue la trayectoria prevista por las mordidas de ratón. En cambio, se concentra en los puntos más afilados de la curva o en las esquinas de los orificios de liberación. Este esfuerzo localizado excede la resistencia del material, causando una fractura que se desvía y rasga en la placa, dejando una ruptura dentada y descontrolada.

Materiales frágiles y microgrietas: por qué los ceramics y Rogers no pueden manejar la ruptura

Este problema se amplifica al trabajar con sustratos frágiles. Materiales como ceramics, Rogers o incluso FR-4 muy delgado carecen de la ductilidad del fibra de vidrio estándar; no pueden doblarse para absorber el esfuerzo de ser roto. Cuando se someten a la fuerza localizada y aguda de una separación por mordida de ratón, no se rompen; estallan. Esto puede manifestarse como una grieta catastrófica a través de la placa o, de forma más insidiosa, como fracturas microscópicas en el sustrato o en las conexiones de soldadura de componentes cercanos. La máscara de soldadura, un recubrimiento delgado y frágil, suele ser la primera víctima; se desprende del borde y compromete la fiabilidad a largo plazo de la placa. Para estos materiales, usar mordidas de ratón no es un riesgo calculado; es una garantía de fallos futuros.

La solución pragmática: diseñar con pestañas enrutadas y alivio de estrés

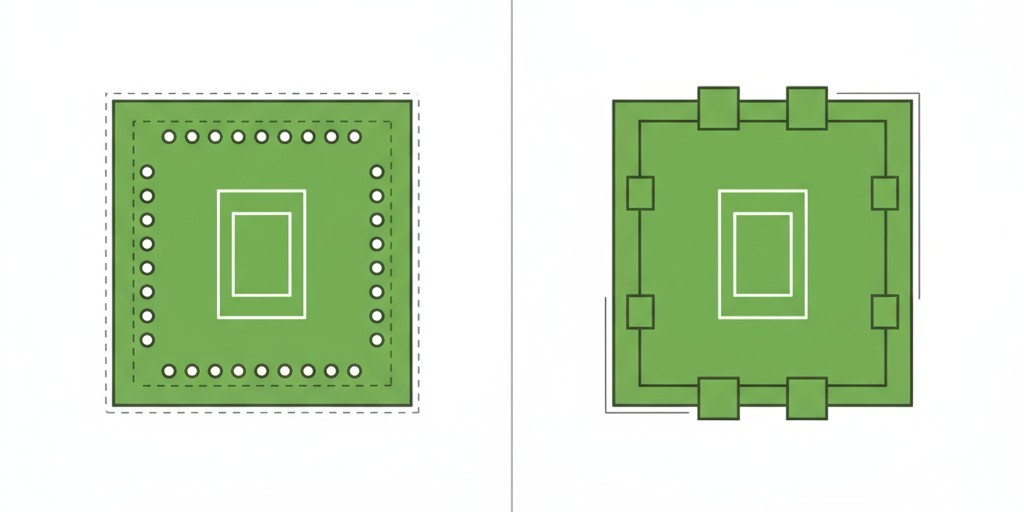

Cuando el riesgo de fractura incontrolada es inaceptable, debes abandonar totalmente la mentalidad de 'romper'. La estrategia más robusta es usar pestañas de separación enrutadas. Este método implica enrasar el perfil completo de la placa, dejándola unida al marco del panel mediante unas pequeñas pestañas de material colocadas estratégicamente.

Pestaña vs. Mordida de ratón: de la rotura a la separación controlada

La diferencia conceptual es crucial. Con perforaciones, todo el borde de la placa es una perforación debilitada diseñada para ser rota. Con pestañas enrutadas, el borde de la placa es un contorno perfectamente acabado y suave. Las pestañas no son líneas de debilidad, sino pequeñas soportes estructurales que mantienen la placa durante el montaje. La separación no es ya un acto de romper, sino de cortar o romper de manera controlada en unos pocos lugares específicos y diseñados. Esto da al diseñador control total sobre dónde se aplica la fuerza de separación, protegiendo el resto de la placa del estrés mecánico.

Reglas de diseño esenciales para pestañas de ruptura robustas

Simplemente usar pestañas no es suficiente; deben ser diseñadas correctamente. En Bester PCBA, encontramos que los diseños más confiables siguen unos pocos principios básicos.

Ubicación y distribución de las pestañas: Distribuya las pestañas lo más uniformemente posible alrededor del perímetro de la placa para brindar soporte estable durante el ensamblaje. Evite agruparlas en un solo lado. Para formas irregulares, coloque las pestañas en los extremos para evitar que la placa se hunda o vibre durante la puesta en marcha. La anchura de la pestaña es un compromiso; recomendamos de 2 mm a 5 mm. Demasiado estrecha y la placa puede ser insegura; demasiado ancha y requiere una fuerza excesiva para quitarla.

Perf-Pestañas para rupturas más limpias: Para la separación más limpia, defendemos las “pestañas perforadas” o “pestañas con orificio de estampado”. Esto implica taladrar una serie de pequeños agujeros sin estañar (normalmente de 0.5 mm a 0.8 mm) a lo largo de la base de la pestaña. Estas perforaciones funcionan como perforaciones tipo mouse-bites localizadas, asegurando que cuando la pestaña se rompa, la fractura ocurra limpiamente en el borde de la placa. Esto deja un remanente mucho más pequeño y suave que una pestaña sólida y debe especificarse claramente en tus dibujos de fabricación.

Cuando la Precisión no es Negociable: El Caso del Separador por Láser

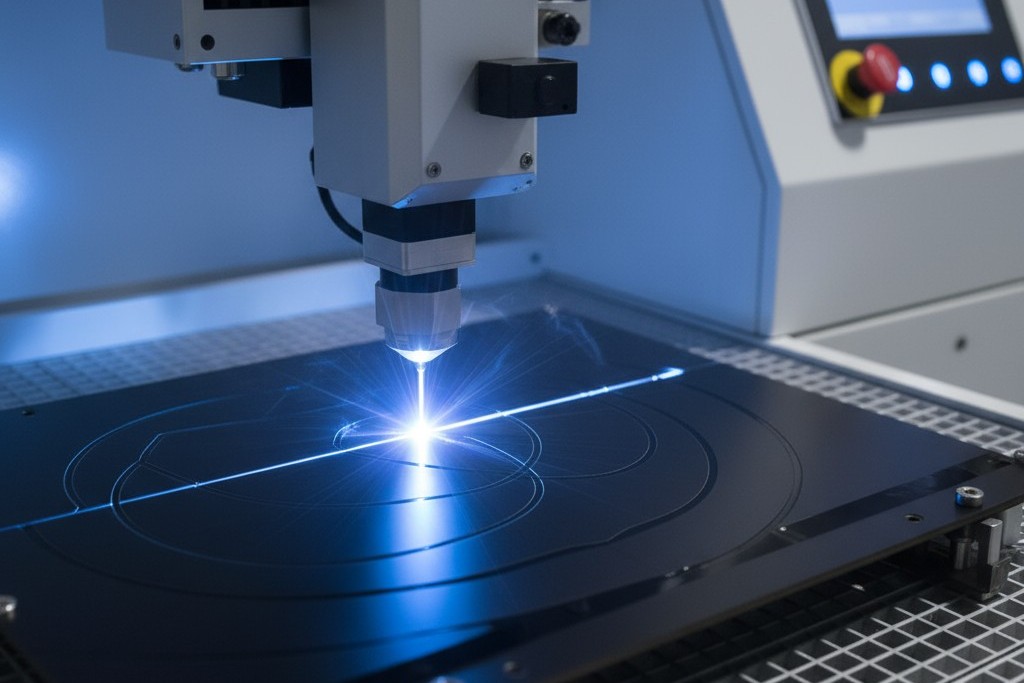

Para las aplicaciones más exigentes, incluso el remanente menor de una perf-tab bien diseñada es demasiado. Cuando la suavidad del borde es un requisito mecánico crítico, cuando las placas están densamente pobladas con componentes sensibles, o cuando el sustrato es excepcionalmente frágil, la solución definitiva es el separación por láser.

Cero estrés, bordes perfectos: cómo el corte láser libera tu diseño

El separación láser es un proceso sin contacto. Utiliza un haz láser enfocado de alta potencia para vaporizarel material de sustrato a lo largo del contorno de la placa. Debido a que nada toca físicamente la placa, el proceso está completamente libre de estrés mecánico—sin doblez, sin torsión y sin golpes transferidos a los componentes o a sus conexiones de soldadura. El láser puede seguir cualquier contorno con precisión a nivel de micrones, produciendo un borde perfectamente suave, sellado y sin rebabas ni fracturas. Esto libera al diseñador, permitiendo colocar los componentes mucho más cerca del borde de la placa de lo que cualquier método mecánico permitiría.

Decisiones a tomar: pestañas enrutadas vs. separación láser

La elección entre pestañas enrutadas y separación láser depende de las necesidades específicas de tu proyecto. Mientras que las pestañas enrutadas representan una mejora significativa sobre las perforaciones, el corte láser ofrece una calidad y precisión insuperables. Usamos el siguiente marco para guiar a nuestros clientes.

| Característica | Pestañas enrutadas (con perforaciones) | Separación láser |

|---|---|---|

| Tensión mecánica | Bajo | Cero |

| Calidad del borde | Bueno, con pequeño remanente | Perfecto, liso |

| Proximidad de la característica | Bueno (~3mm del borde) | Excelente (~0.5mm del borde) |

| Costo inicial | Moderado | Alta |

| Soporte de material | Excelente para la mayoría de los materiales | El mejor para frágil y flexible |

Aplicando éxito: reglas críticas de DFM para paneles enrutados con pestañas

Elegir el método correcto es solo la mitad de la batalla. Para asegurar altos rendimientos, esa elección debe estar respaldada por reglas de diseño rigurosas. Una excelente estrategia de panelización puede ser deshecha por un solo componente mal colocado, y aquí es donde la experiencia en fabricación es fundamental.

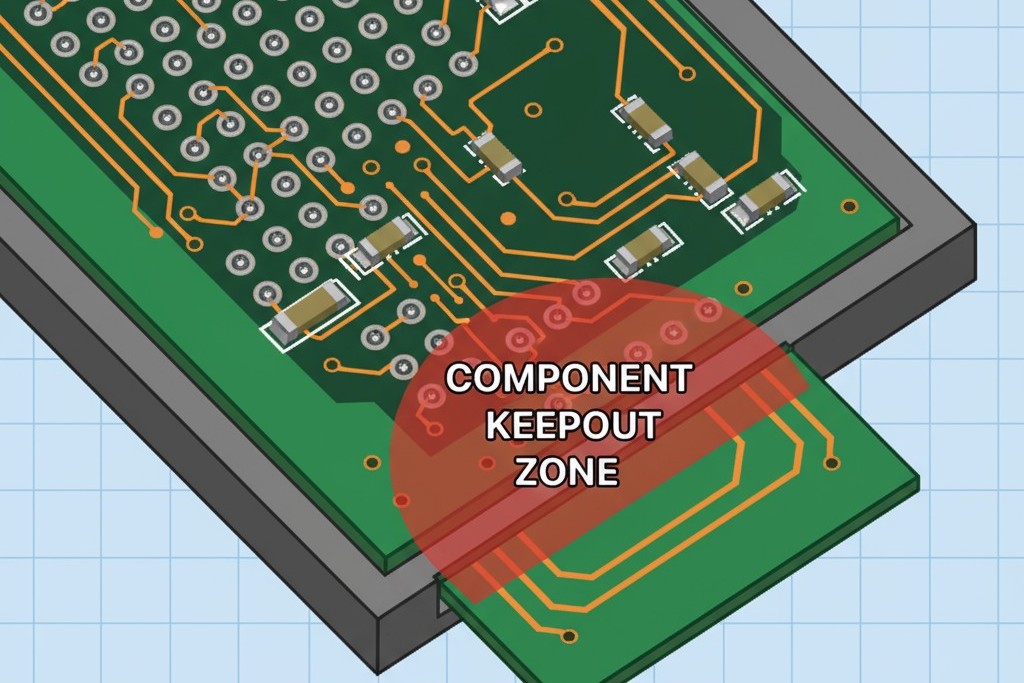

La Santidad del Keepout: Protegiendo Componentes y Rutas

Consideramos la zona alrededor de una pestaña de ruptura como tierra sagrada. Cuando se rompe una pestaña, se flexiona. Incluso una flexión menor puede transferir estrés a la placa circundante, agrietando las juntas de soldadura de un capacitor cercano o fracturando un delicado BGA. Por esta razón, los keepouts alrededor de las pestañas no son una sugerencia; son un requisito. Aplicamos una zona de keepout estricta, que generalmente se extiende de 3 a 5 mm desde la pestaña en la placa, donde no se permiten componentes ni rutas críticas. Ignorar esta regla es una invitación a fallos intermitentes y fallos en campo.

La chatarra hará cumplir la reglamentación.

Reconsiderando los Fiduciales: Lograr Alineación en Matrices de Formas Irregulares

El diseño estándar de panel utiliza tres marcadores fiduciales en el marco del panel para la alineación global, asumiendo un patrón uniforme y repetitivo. Las PCB de forma irregular a menudo están anidadas en matrices no uniformes para maximizar el uso del panel. Aquí, los fiduciales globales no son suficientes para garantizar una alineación precisa en cada placa. La solución es usar fiduciales locales. Colocar dos o tres pequeños fiduciales cerca de cada placa o agrupación permite que la máquina de ensamblaje corrija errores menores de rotación o posición dentro del panel. Esto es crítico para componentes de pitch fino y un prerequisito para la depanelización láser.

La postura Bester PCBA: un enfoque de rendimiento primero en la panelización

La conversación sobre la panelización a menudo está dominada por el costo inicial: una perspectiva equivocada. El costo real de una estrategia de panelización no se mide en la cotización de fabricación, sino en el rendimiento final de placas buenas y confiables. Un método barato que produce desechos de % es mucho más caro que un método robusto que no produce ninguno.

En Bester PCBA, nuestra orientación es inequívoca. Abogamos por el método de panelización que mejor protege la integridad de su diseño. Para contornos irregulares y materiales frágiles, esto significa dejar atrás los mouse-bites y adoptar el control diseñado de pestañas enrutadas o la precisión absoluta de corte láser. Esto no se trata de vender un servicio adicional; se trata de proteger su producto.

Se trata de fabricar con intención.