El olor a una mala decisión de máscara de soldadura es distinto. Huele a fundente quemado, poliamida caliente y una tarde de sábado encorvado sobre un microscopio Mantis con un soldador en la mano. Cuando miras un QFN-32 bajo una ampliación de 10x y ves que cada pin está puenteado con su vecino, no estás pensando en un enrutamiento elegante o simulaciones de integridad de señal. Estás viendo una falla física de contención. La pasta de soldadura, una vez calentada en el horno de reflujo, no tenía dónde detenerse. Se hundió, se extendió y se fusionó porque el dique mecánico que se suponía debía separar el pad 1 del pad 2 simplemente no estaba.

No culpes al soldador, y deja de culpar a la plantilla. Este es un problema de datos que se convirtió en una pesadilla física. La causa raíz está en la configuración del CAD, a menudo dejada en un valor predeterminado “seguro” de expansión de 4 mils, que elimina silenciosamente la red de máscara de soldadura entre pads de paso fino. La física no se preocupa por tu renderizado. Si falta el dique, la soldadura hará puente.

Por qué The Fab House quiere arruinar tu ensamblaje

Tu fabricante de placas desnudas y tu ensamblador tienen un conflicto fundamental de intereses. La casa de fabricación teme la “invasión”. Si imprimen la capa de máscara verde ligeramente fuera de objetivo (una realidad garantizada del procesamiento de película húmeda) y esa máscara cae sobre un pad de cobre, rechazarás la placa por mala soldabilidad. Para protegerse de los costos de desperdicio, exigen un margen de seguridad. Quieren que amplíes la apertura de la máscara para que incluso si su alineación se desvía 2 o 3 mils, la apertura aún despeje el pad.

Este margen de seguridad les ahorra dinero, pero te cuesta fiabilidad. Cuando aplicas una regla de expansión global, digamos, el estándar de la industria de 4 mils (0.1 mm), a un componente de paso de 0.5 mm, eliminas matemáticamente el puente entre los pads. Estás intercambiando un defecto cosmético potencial (máscara sobre el pad) por un defecto funcional garantizado (puenteo de soldadura).

Si tratas con talleres de fabricación económicos, a menudo recibirás el temido correo de “Consulta de Ingeniería” o “En Espera”. Señalarán tus huellas de paso fino y afirmarán que la “franja” de máscara entre pads es demasiado delgada para imprimirse de manera confiable. No mienten; su proceso podría no ser capaz de mantener una red de 3 mils sin que se desprenda. Pero si les permites “arreglarlo” eliminando la red por completo, les autorizas a crear un lago de cobre expuesto donde deberían haber islas discretas. Prioritizan su rendimiento sobre el tuyo.

La Mecánica del Dique

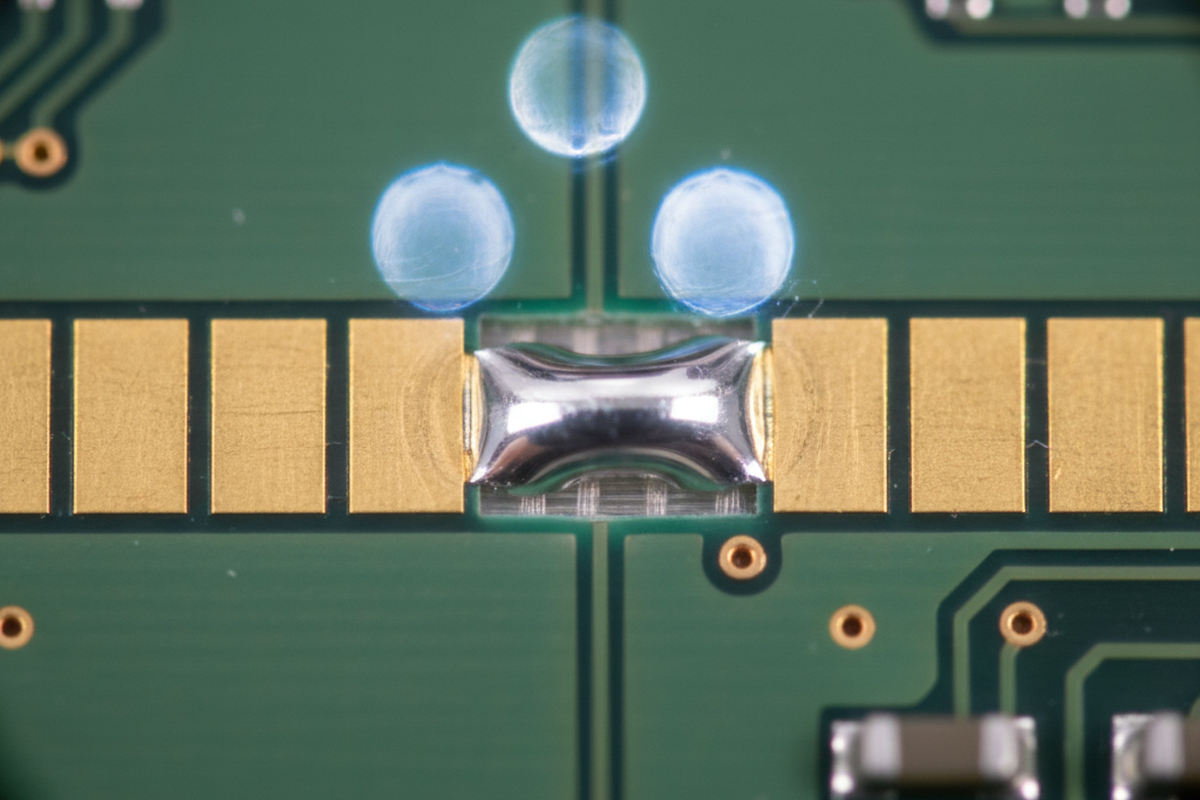

La máscara de soldadura funciona menos como pintura y más como un dique hidráulico. Su función principal en un horno de reflujo es romper la tensión superficial de la soldadura fundida. Cuando la pasta se derrite, quiere minimizar su área superficial. Si una tira de material de máscara se encuentra entre dos pads, la soldadura se agrupa en su respectivo pad, contenida por la pared de la máscara. Este es el efecto de “junta”. La máscara proporciona una pared vertical sobre la que se asienta la plantilla y una barrera horizontal que la soldadura no puede humedecer.

Cuando eliminas ese dique, ya sea por configuraciones agresivas de expansión o por una casa de fabricación que realiza “alivio en grupo”, pierdes la contención. El espacio entre los pads se convierte en laminado FR4 desnudo. La soldadura fundida fácilmente se extiende a través de esa brecha, especialmente si la apertura de la plantilla fue diseñada asumiendo un sello de junta. Sin la altura de la máscara para bloquearla, la soldadura se hunde.

Aquí es donde a menudo comienza el pánico con los componentes BGA. Puedes ver cortocircuitos bajo rayos X y asumir que el volumen de pasta es demasiado alto o que el perfil es demasiado caliente. Mira primero la placa desnuda. Si las aperturas de máscara para los pads BGA son tan grandes que se tocan, has creado un camino de menor resistencia para que la bola de soldadura se fusione con su vecina. Los pads No Definidos por Máscara de Soldadura (NSMD) son estándar para BGAs para mejorar la fiabilidad, pero si la expansión es demasiado agresiva, el “foso” alrededor del pad se convierte en un canal para el puenteo.

La Trampa de Alivio de la Banda

La versión más peligrosa de este problema afecta a QFNs y conectores de paso fino. Los diseñadores, cansados de luchar contra errores DRC (Verificación de Reglas de Diseño) sobre la “franja mínima de máscara de soldadura”, a menudo toman el camino de menor resistencia: Alivio en Grupo. Esto implica dibujar un solo rectángulo grande de apertura de máscara sobre toda una fila de pines.

Se ve limpio en el visor Gerber. Pasa las verificaciones de la casa de fabricación inmediatamente porque no hay franjas delicadas que imprimir. Pero en la línea de ensamblaje, es un desastre. He visto bandejas de silicio caro—QFP-100 en prototipos de dispositivos médicos—desechadas por esto. Cuando alivias en grupo una fila de pines de paso de 0.5 mm, estás pidiendo que la tensión superficial de la soldadura sea lo único que mantenga separados los puntos de soldadura. Rara vez funciona. La soldadura se junta y terminas con una barra única de aleación que hace cortocircuito en diez pines.

El retrabajo manual en estos casos es brutal. Tienes que absorber toda la soldadura, limpiar el área con alcohol y tratar de soldar a arrastre nuevas uniones sin un dique de máscara que te guíe. Convierte un ensamblaje de placa $5 en un proyecto de retrabajo $50.

El Umbral LDI

No puedes simplemente seguir reduciendo la malla; eventualmente, el material falla físicamente. La verdadera solución es pagar por precisión. Los procesos tradicionales foto-imaginables necesitan ese factor de holgura. La Imagen Directa por Láser (LDI) cambia las reglas. LDI no usa película. Usa un láser para curar la máscara directamente en la placa, referenciando los fiduciales propios de la placa para la alineación.

Con LDI, no necesitas 3 o 4 mils de expansión. Puedes usar una máscara 1:1 (expansión cero) o una expansión muy ajustada de 1 mil. Esto te permite mantener un dique robusto de 3 mil incluso en piezas con paso de 0.4mm. Sí, LDI cuesta más. Es un proceso premium. Pero compara ese costo con el costo de retrabajo. Si estás fabricando un gadget de consumo con pasivos 0805 y chips SOIC, ahorra tu dinero y usa el proceso holgado. Pero si estás colocando QFNs de paso 0.4mm o BGAs de 0.5mm, el “ahorro” en la placa desnuda se evaporará en el momento en que se detecte el primer puente en AOI.

La Nueva Línea Base

Deja de confiar en los valores predeterminados de tus herramientas EDA. Una expansión global de 4 mils es una reliquia de una época en que los componentes eran enormes.

Para cualquier componente con un paso de 0.5mm o menos, debes intervenir:

- Revisa la malla: Asegúrate de que haya al menos 3 mils (0.075mm) de máscara entre las almohadillas en tu diseño.

- Audita la expansión: Si mantener esa malla requiere reducir la expansión a 0 o 1 mil, hazlo.

- Especifica LDI: Si ajustas la expansión, dile a la fábrica que requieres LDI. Si no lo haces, te pondrán en espera o, peor, simplemente la expandirán de nuevo sin avisarte.

- Sin alivio de grupo: Nunca permitas que una fila de pines comparta una sola apertura de máscara a menos que la hoja de datos lo exija explícitamente (lo cual es raro).

La máscara es parte del ensamblaje mecánico. Trátala con la misma precisión con la que tratas el cobre.