Probablemente has sostenido esa una placa perfecta en tus manos. Llegó por mensajero exprés, meticulosamente empacada en burbujas antiestáticas, oliendo ligeramente a alcohol isopropílico y triunfo. Se inició en el primer intento. Los LED parpadeaban en la secuencia correcta. Las líneas de voltaje se mantenían firmes en 3.3V. Firmaste el formulario de aprobación, autorizaste la producción de 5,000 unidades, y te dormiste pensando que lo difícil ya había pasado.

Seis semanas después, estás en un almacén mirando palets de inventario muerto. Las unidades de producción están fallando a una tasa de 15%. El fabricante contratado (CM) señala tu firma en la aprobación de la Inspección de Primer Artículo (FAI), alegando que construyeron exactamente lo que aprobaste. Técnicamente, podrían tener razón. El desastre no provino de un mal diseño. Ocurrió porque la 'Muestra Dorada' fue una mentira. Probablemente fue ensamblada a mano o reworkeada por un técnico maestro que compensó por una máquina de colocación de componentes en deriva o un horno de reflujo en enfriamiento. La muestra demostró que el diseño podía funcionar, pero no demostró nada sobre si el proceso era estable.

La mentira del Checkbox

El informe estándar de FAI industrial es un escudo burocrático, no una herramienta de ingeniería. Generalmente llega como un PDF que contiene una lista de designadores de componentes—R1, C4, U2—junto a una columna de marcas de verificación tituladas “Aprobado”. Este documento no te dice nada en absoluto. Una casilla de verificación no revelará que un capacitor está dentro de la tolerancia, pero al borde de fallar. No te dirá que la impresión de pasta de soldar fue insuficiente, pero simplemente 'lo suficientemente buena' para sobrevivir a una prueba de encendido único. Es una simplificación binaria de una realidad analógica.

Cuando dependes de un informe binario “Aprobado/Fallido”, aceptas una caja negra. Confías en que la definición de “Aprobado” del proveedor se alinea con la supervivencia a largo plazo de tu producto. A menudo, no lo hace. En electrónica de consumo, un “Aprobado” podría significar que el componente está presente y la unión de soldadura está brillante. Pero si estás construyendo dispositivos IoT médicos o sensores automotrices, “brillante” no es una métrica. Necesitas saber si el capacitor de 10uF es realmente de 10uF, o si es un sustituto más barato de 8.2uF que disminuirá y fallará una vez que el dispositivo se caliente.

Aquí es donde la ansiedad de la cadena de suministro debe activar una demanda de datos, no solo de garantías. Si te preocupa la posibilidad de piezas falsificadas o sustituciones silenciosas—un temor válido en el clima actual de escasez—una marca de verificación no ofrece protección alguna. Solo los datos en bruto revelan el intercambio.

La verdad está en la corriente

La validación de ingeniería real requiere valores medidos. Un informe FAI de PCBA Bester difiere del estándar porque proporciona datos paramétricos reales del medidor LCR para componentes pasivos. Esta distinción suena sutil, pero diferencia un prototipo que funciona por suerte de un producto que funciona por diseño.

Considera el escenario “Silent Cap Swap”. Especificas un capacitor Murata de alta calidad con una Resistencia en Serie Equivalente (ESR) específica para manejar la corriente de ripples en una fuente de alimentación. El CM, enfrentando una escasez, lo cambia por una alternativa genérica con la misma capacitancia pero el doble de ESR. Una prueba de continuidad estándar dice “Aprobado”. El dispositivo enciende. Pero la corriente de ripple genera calor excesivo, cocinando la placa desde el interior durante tres meses.

Si tuvieses los valores medidos, verías la huella dactilar del cambio de inmediato. La lectura del medidor LCR no solo confirma la capacitancia; revela las características secundarias que definen la calidad del componente. Cuando ves una fila de resistencias de 10k que miden exactamente 9.98k, 9.99k y 10.01k, sabes que el proceso está bajo control. Si las ves midiendo 9.5k, 10.5k y 9.1k, técnicamente están dentro de una tolerancia de 5%, pero la variación grita que el carrete es de baja calidad o que el alimentador de la máquina es inestable.

Estos datos te permiten tomar decisiones antes de que las placas incluso lleguen. En diseños de RF de alta frecuencia, por ejemplo, los valores de inductancia en la red de adaptación son críticos. Si el informe FAI muestra que las inductancias consistentemente están en el extremo bajo del rango de tolerancia—digamos, 1.8nH en lugar de 2.0nH—puedes ajustar los valores de ajuste del firmware para compensar antes de desempacar el hardware. Dejas de reaccionar ante fallos y comienzas a integrar ingeniería alrededor de una variable conocida.

La unión del soldador invisible

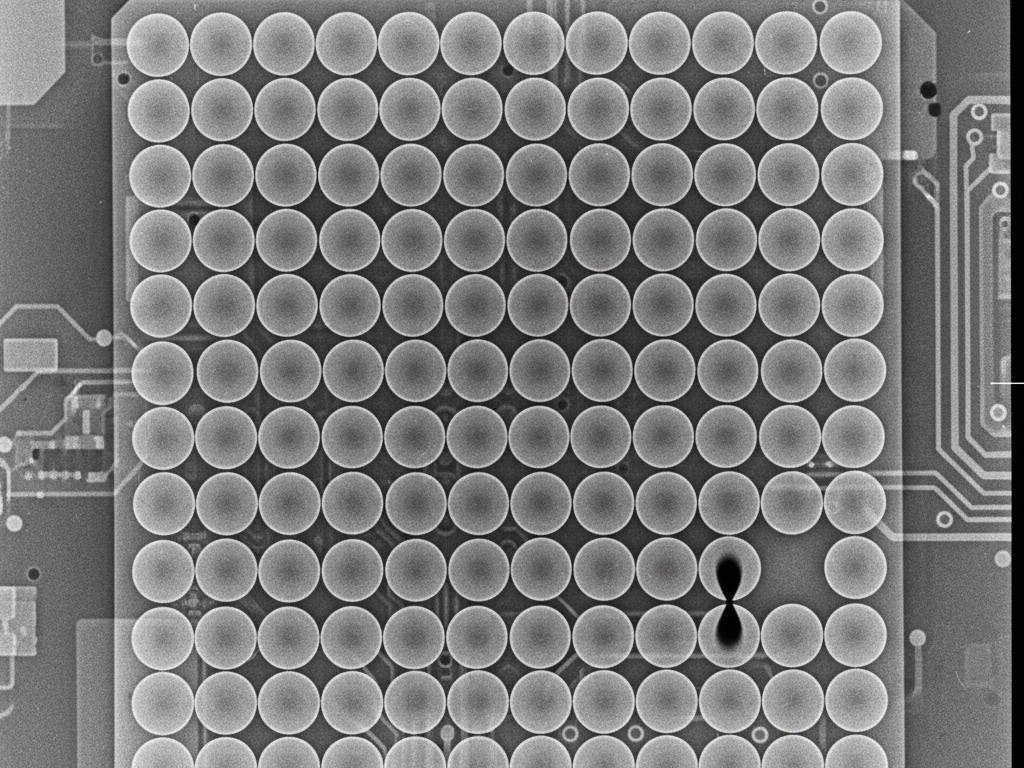

La inspección visual es prácticamente inútil para la electrónica moderna. Si tu placa contiene un Array de Rejilla de Bolas (BGA) o un paquete Cuadrado Plano Sin Perno (QFN), no puedes ver las conexiones más críticas. Están ocultas debajo del cuerpo del componente. Un técnico con un microscopio puede inspeccionar el filete exterior de un QFN, pero no puede ver la almohadilla de tierra debajo, que es responsable de 80% de la disipación térmica.

Debe exigir transparencia con rayos X. Sin ella, estás apostando por el perfil de reflujo. Un defecto común en los BGAs es la falla de “Cabeza en Almohadilla”, donde la bola de soldadura se deforma pero no se une completamente con la pasta. A nivel eléctrico, podría hacer contacto para la prueba del Primer Artículo. Pero después de ciclos térmicos—encender y apagar el dispositivo varias decenas de veces—la unión se agrieta y la placa falla. Esta es la causa raíz de esos frustrantes “fallos intermitentes” que afectan a las unidades en campo, donde un dispositivo funciona hasta que lo golpeas o calientas.

Un informe FAI adecuado incluye imágenes de inspección con rayos X automatizados y, crucialmente, datos de porcentaje de vaciado. La norma IPC-A-610 permite algo de vaciado (burbujas de gas en la soldadura)—generalmente hasta 25% dependiendo de la clase. No necesitas vacíos cero; la física rara vez permite la perfección. Pero necesitas saber si estás en 5% o 24%. Si el informe muestra que tu FPGA principal tiene 22% de vaciado en las bolas de potencia, esa placa es una bomba de tiempo, incluso si pasó la prueba funcional. Las imágenes de rayos X convierten un proceso de “caja negra” en una evaluación de riesgos cuantificable.

Validando la máquina, no la mano

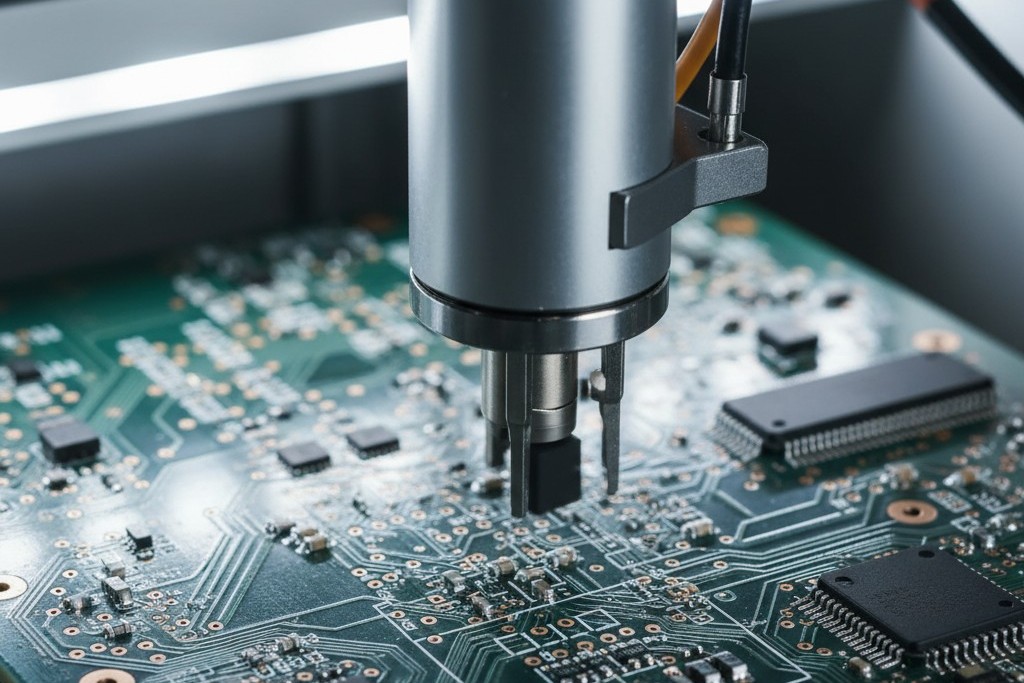

El objetivo final de la Inspección del Primer Artículo no es verificar que una placa funcione. Es verificar que la máquina puede construir 5,000 de ellas sin intervención humana. La trampa del “Muestra de Oro” funciona porque un humano habilidoso puede arreglar los errores de una máquina en una sola unidad. Puede ajustar manualmente una resistencia de 0402 en posición de lápiz, volver a reflujo una unión fría con una estación de aire caliente y limpiar el residuo de flux hasta que parezca perfecto.

Necesitas ver la evidencia en bruto de la colocación de la máquina. Busca fotos que muestren la alineación del componente en relación con las almohadillas antes de reflow o imágenes de inspección óptica automatizada (AOI) de alta magnificación. Si las piezas están consistentemente descentradas 10 grados hacia la izquierda, la máquina de colocación está desviándose. Un humano podría ajustarlas en su lugar para la muestra, pero la máquina no lo hará para la producción en serie.

Cuando revisas el FAI, estás auditando el proceso. Buscas pruebas de que la bobina fue cargada correctamente, que el tamaño de la boquilla fue adecuado para el paquete, y que las temperaturas de las zonas del horno de reflujo coincidían con el perfil. Si el proveedor no puede proporcionar datos que demuestren que la máquina hizo el trabajo, asume que la muestra fue ensamblada a mano.

Proactividad en ingeniería

Si estás leyendo esto, ya sabes qué significa el acrónimo FAI. Lo que importa es cambiar la mentalidad de “recepción de bienes” a “recepción de datos”.

Considera el informe FAI como una herramienta de depuración, no como un documento de envío. Cuando recibes un informe PCBA Bester lleno de valores medidos, mapas de densidad por rayos X y fotos de colocación de alta resolución, estás teniendo las métricas de salud de toda tu futura producción. Usa esos datos para ajustar tus tolerancias, mejorar tu gestión térmica o descalificar a un proveedor de componentes que envía piezas fuera de las especificaciones. El costo de analizar un PDF es de minutos; el costo de retrabajar 5,000 unidades es un evento que puede terminar tu carrera.