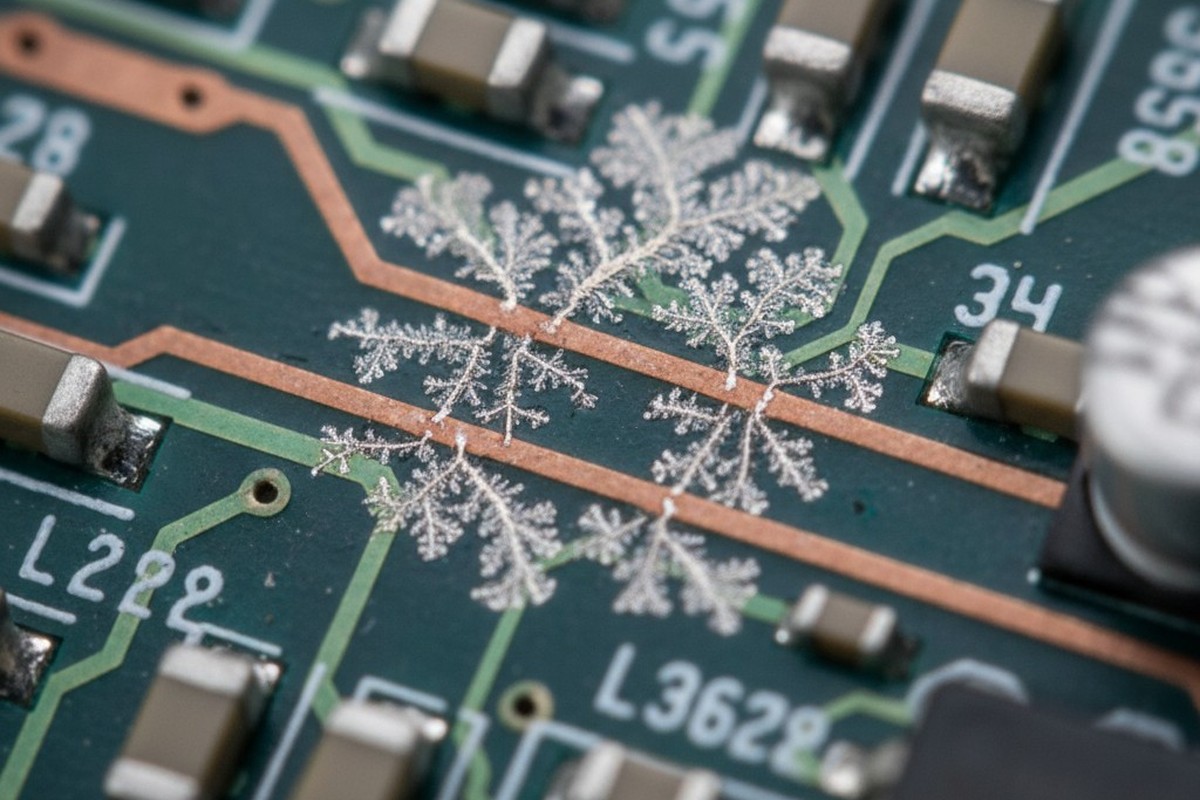

Los controladores industriales devueltos del campo cuentan una historia familiar. Un recubrimiento conformal que parecía perfecto durante la inspección final ahora alberga una red de caminos conductores después de meses en un ambiente húmedo. Arañas de crecimiento dendrítico entre trazas. Floraciones de corrosión debajo de lo que debería haber sido una barrera protectora. El hilo común en estos fallos no es el recubrimiento en sí, sino lo que yace debajo: residuos de flux sin limpieza, dejados antes de que se aplicara el recubrimiento.

Combinar flux sin limpieza con recubrimientos conformales de acrílico o uretano crea un modo de fallo predecible en condiciones de humedad. Esto no es un defecto del material ni una aplicación chapucera; es una consecuencia de la química fundamental. El flux sin limpieza está diseñado para dejar residuos iónicos. Cuando se sella bajo un recubrimiento y se expone a la humedad, estos depósitos inertes se vuelven sitios electroquímicos activos. En lugar de proteger el ensamblaje, el recubrimiento atrapa la humedad contra la superficie contaminada, acelerando la degradación que fue diseñada para prevenir.

Comprender este mecanismo requiere una mirada cercana al comportamiento de los residuos de flux y las propiedades de los recubrimientos comunes. En Bester PCBA, hemos visto que las tasas RMA para ensamblajes expuestos a la humedad disminuyen en más del 60 por ciento cuando los fabricantes gestionan los residuos antes de recubrimiento. Ese proceso comienza con un simple reconocimiento: “sin limpieza” es una clasificación de soldadura, no una garantía de compatibilidad del recubrimiento.

El mecanismo de fallo invisible

El problema no se anuncia durante la producción. Los ensamblajes recién recubiertos pasan pruebas eléctricas sin anomalías en su resistencia de aislamiento. El recubrimiento parece uniforme bajo aumento de magnificación. La falla solo surge cuando el ensamblaje opera en su entorno de uso final, donde las variaciones de temperatura y la humedad ambiental activan los residuos atrapados debajo de la superficie.

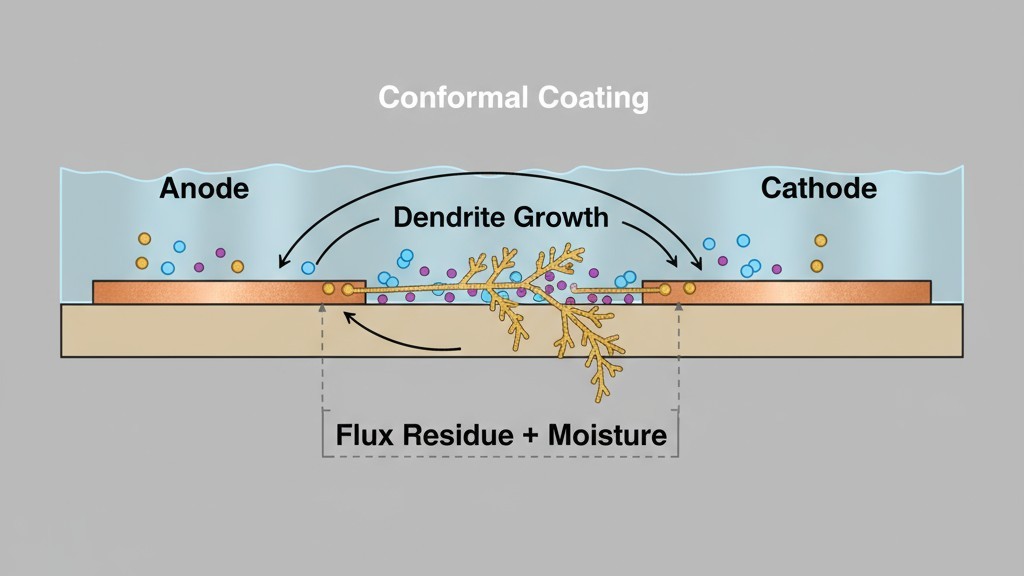

La humedad encuentra su camino a través del recubrimiento mismo. Incluso los mejores recubrimientos conformales no son barreras absolutas contra el vapor de agua. Los acrílicos, populares por su facilidad de uso, tienen tasas de transmisión de vapor de humedad que permiten que las moléculas de agua difundan a través de la matriz polimérica. Los urethanes, apreciados por su dureza, son menos permeables pero aún no herméticos. Con el tiempo, especialmente en ambientes con alta humedad o ciclos térmicos, la humedad llega inevitablemente a la interfaz entre el recubrimiento y la PCB.

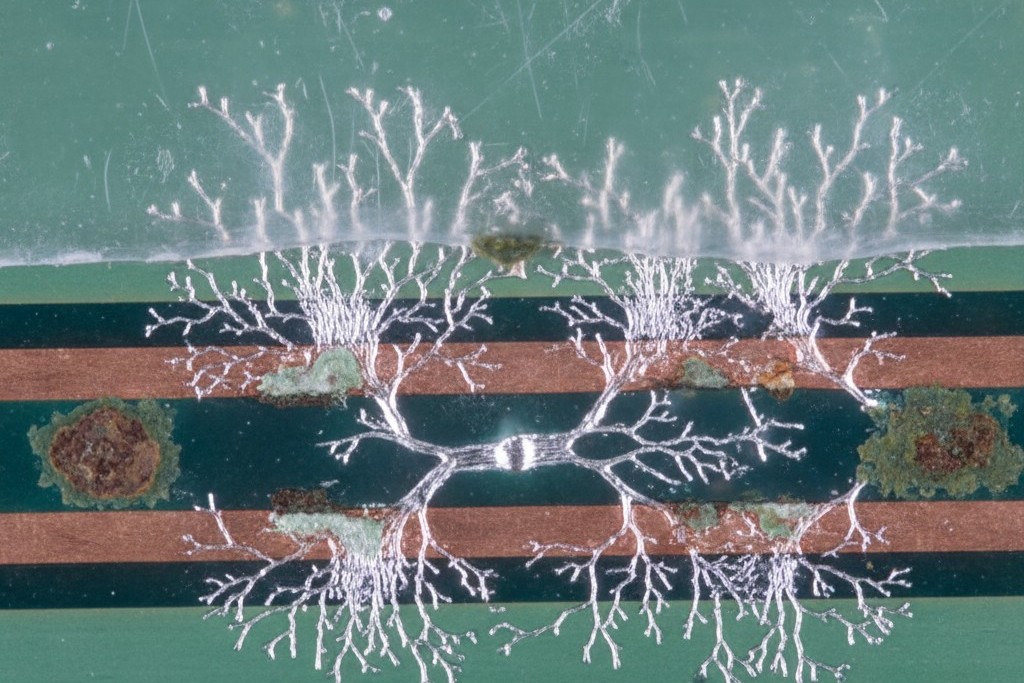

En esa interfaz, la humedad encuentra los residuos de flux. Compuestos por activadores parcialmente volatilizados y portadores de colofonia, estos residuos son higroscópicos—absorben agua y forman un electrolito localizado. Con el ensamblaje encendido, existe un campo eléctrico entre conductores adyacentes. El electrolito proporciona un medio conductor para que los iones migren. Las reacciones electroquímicas comienzan en el ánodo, disolviendo metal de trazas de cobre o acabados de plomo. En el cátodo, estos iones se reducen y se depositan como dendritas metálicas, que crecen a lo largo de las líneas del campo eléctrico hasta que unen conductores, causando fuga de corriente o un cortocircuito completo.

El recubrimiento no evita esto; lo empeora. Al sellar el residuo contra la placa, el recubrimiento detiene la evaporación de la humedad durante ciclos secos. La zona contaminada permanece húmeda mucho más tiempo de lo que sería en un ensamblaje sin recubrimiento, permitiendo que las reacciones electroquímicas continúen. Un riesgo de fiabilidad marginal en una placa desnuda se convierte en una certeza casi absoluta bajo un recubrimiento que atrapa tanto el residuo como la humedad que atrae.

Por qué los residuos de se concentran debajo de los revestimientos

El problema comienza durante la soldadura por reflujo. La pasta de soldar tiene una tarea: eliminar óxidos de las superficies metálicas para que el estaño fundido pueda formar un enlace adecuado. Las soldaduras sin limpieza utilizan ácidos orgánicos débiles, a veces potenciados con activadores de haluros, para lograr esto. Durante el reflujo, estos ácidos reaccionan con óxido de cobre y otros contaminantes, formando sales metálicas solubles.

En un ciclo de reflujo perfecto, la mayoría de estos productos de reacción y el vehículo de flux en sí se volatilizarían a temperaturas máximas de 240–250°C. Lo que queda es el residuo, diseñado para ser benigno en condiciones operativas típicas. Está compuesto principalmente de colofonia o formadores de películas poliméricas, ácidos orgánicos más pesados y trazas de especies iónicas.

La palabra clave es traza. Los residuos de flux sin limpieza no están libres de iones. Contienen aniones carboxilatos de los ácidos orgánicos, cationes metálicos complejados con componentes de flux y—si se usan—iones haluro. Aunque la carga ionic total suele ser demasiado baja para causar problemas en una placa no recubierta, no es cero. Aplicar un revestimiento conforme sella estos iones en su lugar, concentrándolos en la interfaz entre la placa y el recubrimiento.

La transformación de residuo inerte a contaminante activo comienza cuando la humedad difunde a través del recubrimiento. Las moléculas de agua disuelven las especies iónicas, formando una delgada película electrolítica entre el recubrimiento y la placa. Esta película puede tener solo nanómetros de grosor, pero es suficiente. El campo eléctrico de las trazas alimentadas impulsa la migración de iones. El cobre en el ánodo se disuelve en cationes de cobre, que viajan a través del electrolito hasta el cátodo, donde se depositan como cobre metálico. Este depósito no es uniforme; sigue el camino de mayor intensidad de campo, creando las estructuras ramificadas, similares a árboles, de los dendritas. Si están presentes iones haluro, aceleran el proceso formando complejos de cobre-haluro altamente solubles.

En una placa sin recubrimiento, este proceso se limitaría por sí solo al secarse el electrolito. Bajo un recubrimiento, la humedad queda atrapada. El electrolito persiste. Mientras la placa esté alimentada y la humedad sea suficiente, las dendritas crecen continuamente hasta que unen los conductores y la ensambladura falla.

Vulnerabilidades del material: Acrílico vs. Uretano

No todos los recubrimientos son igualmente susceptibles. La interacción entre residuos de flux y humedad depende en gran medida de la permeabilidad del recubrimiento, su adhesión a superficies contaminadas y su respuesta al estrés ambiental.

Los recubrimientos acrílicos son polímeros termoplásticos, valorados por su facilidad de aplicación y reacondicionamiento. También son de los más permeables a la humedad, con tasas de transmisión de vapor de 20 a 50 gramos por metro cuadrado por día. Esto significa que la humedad encuentra rápidamente su camino a la superficie de la PCB. La adhesión es su segunda vulnerabilidad. Los acrílicos se unen mediante enclavamiento mecánico y débiles fuerzas de Van der Waals, pero los residuos de flux crean una capa de contaminación que impide una unión fuerte. El recubrimiento puede parecer bien inicialmente, pero ciclos térmicos o estrés mecánico pueden causar que se delaminé. La brecha resultante se llena con una capa de electrolito más gruesa y conductiva, acelerando la corrosión y el crecimiento de dendritas.

Los recubrimientos de uretano son polímeros rígidos, termoestables, que ofrecen resistencia superior a la abrasión y humedad, con tasas de transmisión de solo 5 a 15 g/m²/día. Aunque esto ayuda, los uretanos introducen una modalidad de falla diferente. Tienen un módulo de elasticidad alto y un coeficiente de expansión térmica diferente al sustrato PCB. Sobre una superficie limpia, un recubrimiento de uretano puede resistir el estrés del ciclo térmico. Sobre una capa de residuo de flux, sin embargo, la adhesión es débil. El estrés térmico puede causar que el recubrimiento rígido se agriete o delamine en esta frontera. Una grieta proporciona un camino directo para que la humedad se conduzca a lo largo de la interfaz contaminada, evitando la permeabilidad baja del recubrimiento y creando zonas concentradas de corrosión y crecimiento dendrítico.

Otros materiales se comportan de manera diferente. Los recubrimientos de silicona son altamente permeables pero "respiran", permitiendo que la humedad escape tan fácilmente como entra, lo que previene la acumulación en la interfaz. Parylene, aplicado como vapor, crea una barrera extremadamente delgada, conforme y de baja permeabilidad, pero su rendimiento puede verse comprometido por poros o la forma en que encapsula residuos. Aunque ninguno es inmune, sus mecanismos de fallo son distintos de los de acrílicos y uretanos.

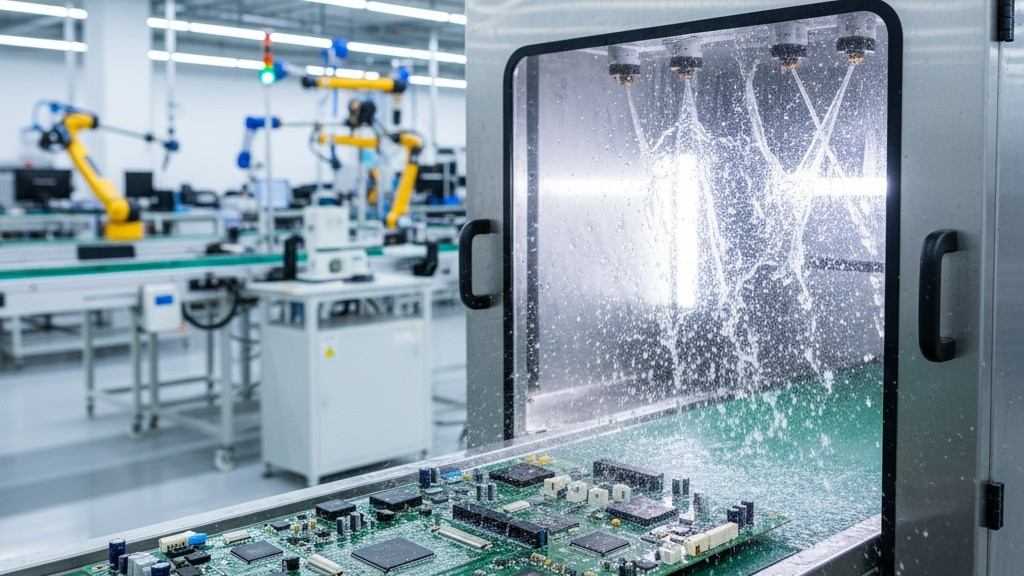

La decisión de limpiar antes de la capa

La solución es una decisión de proceso: ¿cuándo la contaminación iónica en un ensamblaje sin limpieza se vuelve inaceptable para el revestimiento conforme? La respuesta depende del flux, perfil de reflujo, material de recubrimiento y entorno de servicio.

Cuantificar la contaminación requiere pruebas, ya que la inspección visual es inútil. Una placa puede parecer limpia mientras alberga suficiente contenido iónico para causar fallo. El método más común es la prueba de Resistividad de Extracto de Solventes (ROSE), que mide la conductividad de un solvente utilizado para lavar la placa. El resultado se expresa en equivalentes de cloruro de sodio por unidad de área (por ejemplo, µg de NaCl/cm²). Para diagnósticos más detallados, la cromatografía de iones puede identificar especies iónicas específicas y sus concentraciones.

Niveles aceptables de contaminación varían según el recubrimiento. Basándose en experiencias de campo y pruebas aceleradas, los recubrimientos acrílicos sobre flux sin limpieza a menudo fallan en ambientes húmedos cuando la contaminación iónica supera los 1.56 µg/cm² en equivalente de NaCl. Los uretanos pueden tolerar niveles ligeramente superiores, alrededor de 2 a 3 µg/cm², debido a su menor permeabilidad a la humedad.

La decisión de limpiar está impulsada por estos umbrales. Si un proceso bien controlado que utiliza flux de bajo residuo mantiene la contaminación por debajo del límite para el recubrimiento seleccionado, la limpieza puede ser innecesaria. Sin embargo, factores como un perfil de reflujo incompleto, el uso de flux haluro de alta actividad o geometrías complejas de placas que atrapan residuos, favorecen la limpieza. En caso de duda, o cuando el entorno final involucra alta humedad, limpiar antes de recubrir es la única vía confiable.

Diseñando para eliminar trampas de residuos

La prevención es mejor que la remediación. Las decisiones de diseño del proceso tomadas mucho antes del recubrimiento pueden minimizar las condiciones que llevan a fallos.

Los residuos de flux no se distribuyen de manera uniforme. Se acumulan debajo de componentes grandes, se introducen en huecos entre pines de pitch fino y se concentran en las esquinas donde el flujo de aire durante la Reflow es pobre. Estos son los puntos críticos para la contaminación iónica. Una estrategia es enmascarar estas zonas de alto riesgo durante el recubrimiento. Otra es el recubrimiento selectivo, donde solo se protegen áreas sensibles de la placa, dejando sin recubrir las áreas de alto residuo. Esto reduce el riesgo de atrapar contaminantes, pero requiere un análisis cuidadoso para asegurar que las áreas no protegidas no sean vulnerables.

La disposición de la placa también juega un papel crítico. Orientar componentes grandes para minimizar la sombra de flux y asegurar un espacio adecuado entre las piezas puede reducir drásticamente la concentración de residuos. Estas decisiones de diseño para la manufacturabilidad tienen un impacto directo en la fiabilidad a largo plazo del ensamblaje recubierto.

Inspección post-capa: Encontrando problemas antes de que envíen

Incluso con un control riguroso del proceso, la verificación es esencial. La inspección post-recubrimiento confirma una aplicación correcta y busca signos de contaminantes atrapados.

Los residuos atrapados suelen dejar pistas visuales. Una textura moteada o de “ piel de naranja ” puede indicar mala humectación en una zona contaminada. Las burbujas, vacíos o cambios sutiles en el color también pueden señalar una mala adhesión. Los sistemas de Inspección Óptica Automatizada (AOI), especialmente aquellos que usan luz UV con recubrimientos fluorescentes, son excelentes para detectar estos defectos.

Pero la inspección visual no puede medir el riesgo electroquímico. Para ello, se requiere prueba eléctrica. Una caída significativa en la resistencia de aislamiento entre conductores adyacentes después de la exposición a la humedad es una señal de alerta clara. La prueba de Resistencia de Aislamiento Superficial (SIR) proporciona los datos más concluyentes. Aplicando un voltaje de polarización a un patrón de prueba en condiciones controladas de alta temperatura y humedad (típicamente 85°C/85% HR), la prueba SIR puede simular el modo de fallo en campo en un tiempo acelerado. Una disminución constante en la resistencia indica que los contaminantes atrapados están activos y que el ensamblaje es un fallo en campo en espera de ocurrir.

Integrar estos puntos de control — inspección visual, pruebas de resistencia de aislamiento y validación SIR — es la forma más efectiva de detectar defectos relacionados con contaminación antes de que salgan de fábrica. En PCBA Bester, hacer de la prueba SIR una parte obligatoria para calificar cualquier nuevo proceso de flux o recubrimiento ha demostrado ser el mejor predictor de fiabilidad en campo en entornos exigentes.