Estás viendo un gráfico de rendimiento que es casi completamente verde. La Prueba en Circuito (ICT) muestra tasas de aprobación del 99.8%. Los testers funcionales al final de la línea están encantados. El producto está empaquetado, enviado y lanzado.

Luego, tres semanas después, suena el teléfono.

Las devoluciones del campo no llegan como unidades muertas, sino como “errantes”. Micrófonos con un nivel de ruido que inexplicablemente ha aumentado. Sensores de presión que reportan cambios de altitud mientras están sobre un escritorio. Acelerómetros que han desarrollado un desplazamiento permanente. Cuando los vuelves a probar en el banco, incluso pueden pasar de nuevo por un momento, o mostrar fallos intermitentes que desaparecen cuando presionas el paquete. La fábrica jura que el proceso fue perfecto. Los perfiles de reflujo parecen ejemplos de libro de texto de gestión térmica.

Este es el escenario de los “Heridos que caminan”. Estás lidiando con un modo de falla invisible a las pruebas eléctricas en la salida de la fábrica pero fatal para la longevidad del producto. Esto no es un defecto de soldadura ni un lote malo de silicio. Es casi con certeza un evento de delaminación inducido por humedad que ocurrió hace semanas, dentro del horno de reflujo, debido a una violación del proceso que ningún registro documentó.

La física de la muerte lenta

Para entender por qué estas piezas mueren con retraso, tienes que dejar de pensar en ellas como circuitos integrados (IC) estándar. Si maltratas un paquete estándar SOIC o QFP con humedad, “hace palomitas”. La humedad se convierte en vapor, la presión excede la resistencia del plástico y el paquete se agrieta audiblemente. Ves la grieta, descartas la placa. Es feo, pero es honesto.

Los MEMS (Sistemas Microelectromecánicos) son diferentes. Son estructuras mecánicas complejas—pequeños trampolines, membranas y peines—alojados dentro de una cavidad. Cuando la humedad penetra un paquete MEMS, se asienta en la interfaz entre el compuesto de moldeo y el sustrato, o la paleta de fijación del dado.

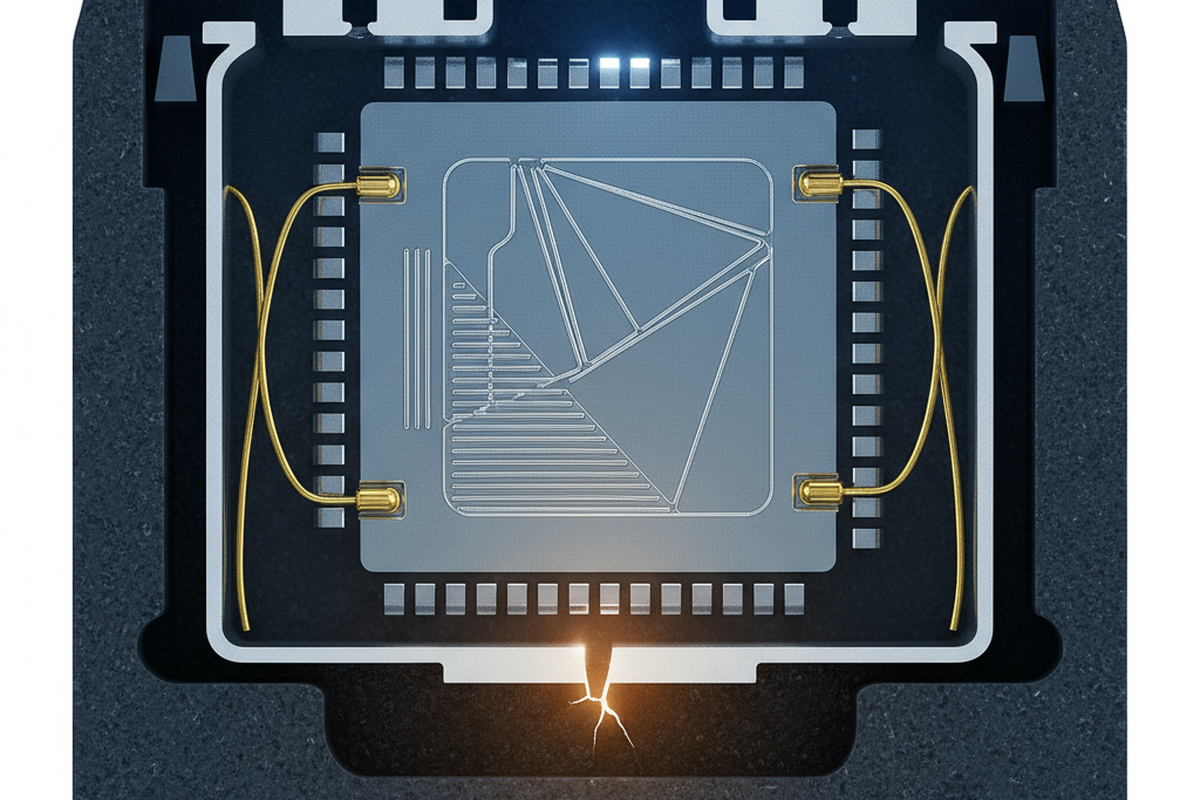

Cuando esa pieza entra al horno de reflujo, la temperatura sube a 260°C. Esa humedad atrapada se convierte en vapor sobrecalentado. Pero a diferencia de un trozo sólido de plástico, el paquete MEMS a menudo tiene vacíos internos y diversas interfaces de materiales. En lugar de agrietar el exterior del paquete, la presión del vapor encuentra el camino de menor resistencia: delamina las capas internas. Se separa el dado de su almohadilla de fijación o levanta el compuesto de moldeo apenas micrones del marco de plomo.

La pieza no explota. Solo toma una respiración profunda y se expande.

Crucialmente, las conexiones eléctricas—usualmente alambres de oro—se estiran lo suficiente para mantener el contacto. La unidad se enfría, la brecha se cierra ligeramente y pasa la continuidad eléctrica. Pasa directamente tu ICT.

Pero el daño está hecho. Ahora tienes una brecha microscópica de delaminación. Durante las siguientes semanas, mientras el dispositivo pasa por cambios diarios de temperatura o humedad en el ambiente del usuario, esa brecha respira. Bombea contaminantes. Si usas un proceso sin limpieza, los residuos de flux que se suponía eran inofensivos en la superficie pueden ser absorbidos en estas nuevas grietas. Una vez dentro, se mezclan con humedad para formar un electrolito conductor.

Lentamente, la corrosión consume la almohadilla de unión o la delicada estructura MEMS misma. O, el estrés mecánico del dado delaminado hace que la membrana MEMS se relaje, desplazando su punto cero. Por eso ves “deriva del sensor” semanas después. La pieza no está rota; está desanclada.

La escena del crimen: no es el horno

Cuando ocurren estas fallas, el primer instinto es culpar al perfil de reflujo. Los ingenieros pasan días ajustando la zona de remojo o bajando la temperatura máxima dos grados. Esto es una pérdida de tiempo. No puedes solucionar piezas húmedas con reflujo.

El crimen no ocurrió en el horno; ocurrió en la estantería de almacenamiento tres días antes.

Si recorres el piso de producción—no el camino de la visita guiada, sino los callejones detrás de las máquinas pick-and-place—encontrarás la causa raíz. Podrías ver un “gabinete seco” donde la pantalla digital dice 5% RH, pero la bisagra de la puerta está rota y se mantiene cerrada con cinta Kapton. El sello no es hermético, y la humedad real dentro es 55%, igual que la del ambiente.

Podrías notar carretes de componentes sensibles a la humedad sentados en un carrito bajo una rejilla de aire acondicionado porque el operador pensó que el “aire frío” los mantendría seguros. Encontrarás libros de registro que afirman que un carrete fue devuelto a la caja seca a las 14:00, mientras que la cámara de seguridad muestra que estuvo en un carrito alimentador hasta el cambio de turno a las 18:00.

Estas violaciones son invisibles para el sistema de datos. El MES (Sistema de Ejecución de Manufactura) dice que la pieza tiene 48 horas de vida útil en piso restantes. La física dice que se saturó hace 12 horas. Cuando esa pieza saturada alcanza el pico de 260°C del horno de reflujo, la presión del vapor hace su trabajo, sin importar cuán perfecto sea tu ritmo de enfriamiento.

Deja de hornear para salir del problema

La reacción más peligrosa ante un susto por humedad es la mentalidad de “Solo hornéalo”. Los gerentes de producción, aterrados de desechar $50,000 en sensores, ordenarán un ciclo de horneado para “reiniciar” la vida útil en piso.

Hornear no es un botón de reinicio gratuito—es un evento de estrés térmico.

Los circuitos integrados estándar podrían tolerar un horneado a 125°C por 24 horas sin quejas, pero los MEMS son mucho más frágiles. He visto bandejas de acelerómetros horneadas a altas temperaturas donde la desgasificación de bandejas de envío baratas (que no estaban calificadas para hornear) se condensó en los puertos del sensor, sellándolos.

Incluso si usas las bandejas estándar JEDEC para altas temperaturas, el horneado repetido promueve el crecimiento intermetálico en la interfaz de los pines y oxida las almohadillas. Podrías secar la pieza, pero ahora has creado un riesgo de defecto “head-in-pillow” en la soldadura porque las almohadillas no se humedecen correctamente.

Además, si intentas hornear piezas que aún están en la cinta y carrete, estás caminando por la cuerda floja. La mayoría de las cintas portadoras no soportan las temperaturas estándar de horneado. Terminas con plástico derretido fusionado a tus componentes, o cinta que se deforma lo suficiente para atascar los alimentadores de alta velocidad, causando un tiempo de inactividad masivo.

Si debes hornear, tienes que seguir estrictamente la J-STD-033, usando a menudo horneados a baja temperatura (40°C) que toman semanas, no horas. La mayoría de las fábricas no tienen la paciencia para esto, así que suben el calor y cocinan las piezas.

El reloj MSL es absoluto

La raíz del problema de disciplina suele ser un malentendido de la clasificación del Nivel de Sensibilidad a la Humedad (MSL). Muchos equipos tratan el MSL como una guía aproximada. No lo es. Es un límite térmico calculado.

Hay un abismo enorme entre MSL 3 y MSL 5a.

- MSL 3 te da 168 horas (una semana) de tiempo de exposición.

- MSL 5a te da 24 horas.

Eso es un día. Si un carrete de micrófonos MSL 5a se abre para una configuración, se deja en la máquina durante un turno de 10 horas y luego se vuelve a poner en una bolsa que no está perfectamente evacuada, el reloj no se detiene. Se pausa, en el mejor de los casos. Si el desecante ya estaba saturado, el reloj sigue corriendo dentro de la bolsa.

Es común ver a los ingenieros de firmware intentando programar para evitar estas fallas. Ven la deriva del sensor y tratan de construir tablas de calibración elaboradas o rutinas de “quemado” para estabilizar la lectura. Esto es inútil. No puedes arreglar un adhesivo de dado deslaminado con software. Estás calibrando una estructura física rota que seguirá moviéndose a medida que cambie la humedad.

Protocolo sobre heroísmo

La única solución para los “Heridos Caminantes” es una disciplina agresiva y paranoica antes del horno.

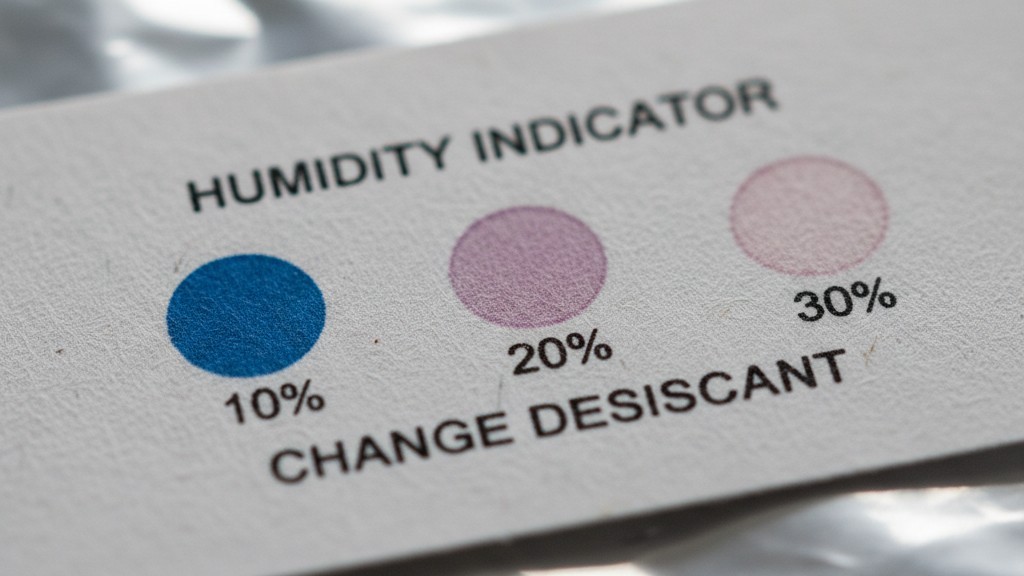

Debes confiar en la química, no en el libro de registro. Cada bolsa con barrera de humedad (MBB) tiene una Tarjeta Indicadora de Humedad (HIC) dentro. Cuando abras una bolsa, mira esa tarjeta inmediatamente. Si el punto 10% está rosa (o lavanda, dependiendo del tipo), las piezas son sospechosas, sin importar lo que diga la etiqueta.

Revisa el sello de vacío en cada bolsa antes de abrirla. Si la bolsa está floja—si puedes pellizcar el plástico y separarlo de la bandeja—está comprometida. Es probable que el desecante esté saturado.

Finalmente, debes estar dispuesto a desechar piezas. Esta es la venta más difícil para la gerencia. Pero un carrete de sensores MEMS que ha estado fuera por una duración desconocida es una bomba de tiempo. Si lo pones en la placa, pasará las pruebas de fábrica. Se enviará. Y fallará cuando tu cliente salga a correr en una mañana húmeda.

El costo de desechar un carrete $2,000 es un error de redondeo comparado con el costo de una llamada a revisión en campo. No lo hornees. No adivines. Si la cadena de custodia está rota, la pieza es basura.