En la electrónica de alta fiabilidad, la unión de soldadura más peligrosa no es la fea. Uniones de soldadura en frío, puentes, deshumectación: estos son defectos evidentes. Cualquier máquina AOI o un operador capacitado los detectará antes de que la placa salga de la planta. La verdadera amenaza para un producto de Clase 3 es la unión que parece perfecta. Tiene un filete liso y brillante. Tiene 100% relleno de orificio. Pasa la inspección visual con gran éxito. Pero debajo de esa superficie brillante, la estructura de cobre que hace posible la conexión eléctrica ha sido borrada químicamente.

Tome un escenario común durante la transición de prototipo a producción en masa. Una instalación cambia un producto heredado a un proceso sin plomo SAC305. Las placas parecen pristinas al salir de la línea de soldadura selectiva. Sin embargo, seis meses después, comienzan a llegar devoluciones del campo con circuitos abiertos intermitentes. Las pruebas de vibración muestran que las patillas se están saliendo directamente de la placa. Un análisis de sección transversal —la única forma de ver la verdad— revela el horror: la “rodilla” del barril del orificio está ausente. Esta es la unión crítica donde el recubrimiento se dobla desde la pared del orificio hasta la almohadilla superficial. No se ha agrietado. Se ha disuelto. La soldadura se sostiene sobre fibra de vidrio desnuda, y la conexión eléctrica flota sobre una capa microscópica de compuesto intermetálico frágil.

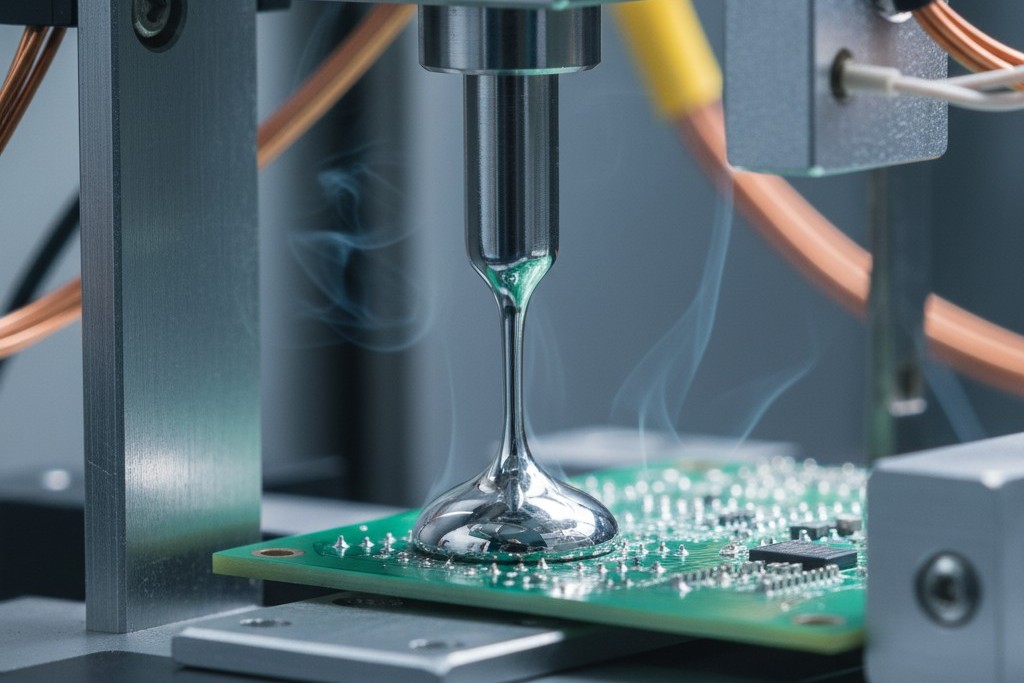

Esto es disolución de cobre. No es una falla mecánica; es un borrado químico. El baño de soldadura actúa como un solvente. En la era de las aleaciones sin plomo, ignorar la física de la solubilidad convierte su máquina de soldadura selectiva en un dispositivo de destrucción automatizado.

La física de una aleación hambrienta

Soldar no es pegar; es aleación. Cuando la soldadura fundida humedece una superficie de cobre, no solo se asienta encima. Disuelve una porción del cobre para crear un compuesto intermetálico (IMC), usualmente Cu6Sn5. Esta capa es necesaria para la unión. Sin embargo, las aleaciones sin plomo como SAC305 (Estaño-Plata-Cobre) son solventes significativamente más agresivos que la antigua generación de Estaño-Plomo (SnPb). Tienen hambre de cobre.

Dos variables determinan la velocidad a la que la soldadura líquida consume el cobre sólido: temperatura y flujo. La ecuación de Arrhenius dicta que por cada aumento de 10°C en la temperatura del baño, la tasa de reacción (y por ende la tasa de disolución) se acelera de forma no lineal. Si opera un baño a 290°C o 300°C para forzar el flujo en una placa difícil, está acelerando la erosión del recubrimiento de cobre.

Pero la temperatura es solo la mitad de la ecuación. La soldadura selectiva añade un componente dinámico: la velocidad del flujo. A diferencia de la soldadura por ola, donde la placa pasa una vez sobre la ola, una boquilla selectiva puede permanecer bajo un pin, bombeando soldadura fresca, caliente y no saturada contra la superficie de cobre. Este reabastecimiento constante elimina la capa límite saturada, permitiendo que la soldadura fresca ataque el cobre continuamente.

Una variable secundaria que a menudo toma por sorpresa a los equipos de mantenimiento: el contenido de cobre de la propia cuba. A medida que la máquina funciona, disuelve cobre de las placas, aumentando el porcentaje de cobre en la aleación. Esto eleva la temperatura de liquidus de la soldadura, haciéndola "lenta" o arenosa. La reacción natural de un ingeniero de procesos al ver una soldadura lenta es aumentar la temperatura de la cuba. Esto crea un ciclo de retroalimentación: temperaturas más altas disuelven más cobre, lo que eleva el punto de fusión, lo que provoca temperaturas más altas. Si no analiza regularmente su cuba de soldadura y la vacía cuando los niveles de cobre superan el límite del fabricante de la aleación (a menudo alrededor de 0.9% a 1.0% para SAC305), está cocinando sus placas en un baño que requiere temperaturas peligrosas solo para fluir.

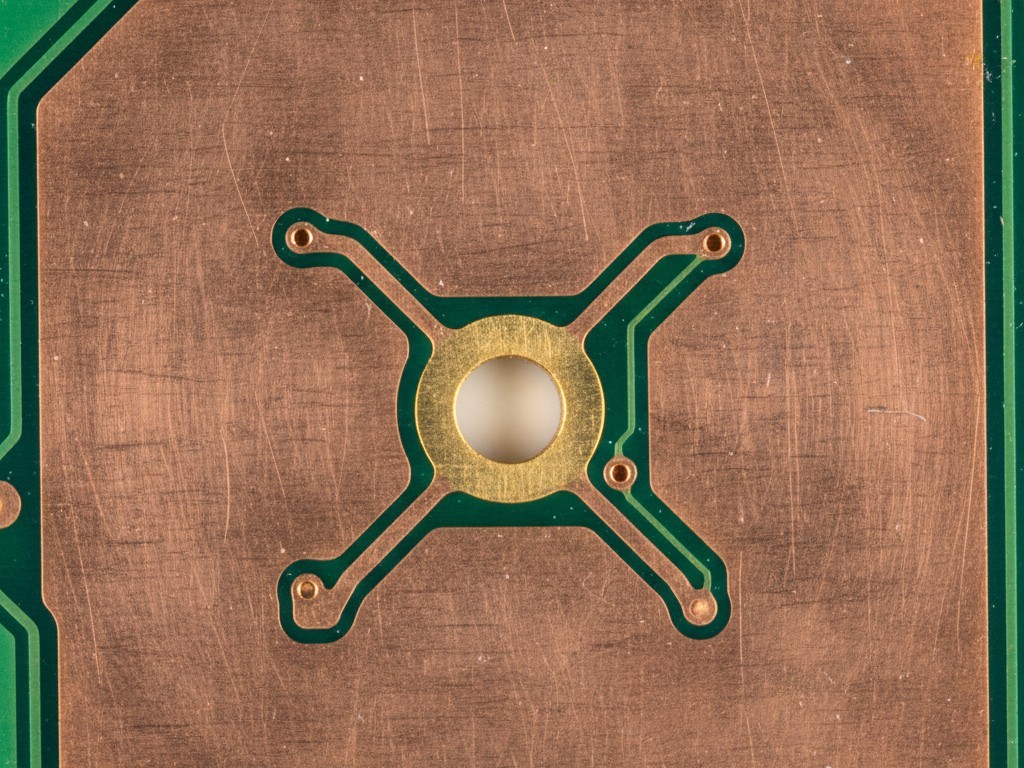

La vulnerabilidad crítica en una unión de orificio pasante es la “rodilla” del orificio. En la mayoría de los procesos de fabricación de PCB, el recubrimiento en la rodilla es más delgado que en las paredes planas del barril debido a la física del electrodeposición. Si tiene 25µm de cobre en el barril, podría tener solo 15µm o 20µm en la rodilla. Cuando la soldadura selectiva agresiva pasa sobre esta área, ataca desde arriba (lado de la almohadilla) y desde el interior (lado del barril). No se necesita mucho tiempo de permanencia para disolver 15µm de cobre. Una vez que ese cobre desaparece, la soldadura humedece la fibra de vidrio epoxi del PCB. Parece conectado, pero la integridad mecánica es nula.

El campo de batalla del alivio térmico

Mientras que la física de la disolución ocurre en el baño de soldadura, la causa raíz casi siempre se encuentra en los datos CAD. Un diseño térmico deficiente en el PCB impulsa la disolución de cobre más que cualquier otro factor. Específicamente, es una batalla entre el requisito eléctrico de conexiones sólidas a tierra y el requisito de fabricación de alivio térmico.

Un escenario típico implica un pin de conector de alta corriente conectado a múltiples planos de tierra en una placa de 12 capas. Si el diseñador utiliza una conexión “sólida”, inundando el cobre directamente al pin sin radios de alivio térmico, ese pin se convierte en un disipador de calor masivo. Cuando la boquilla de soldadura selectiva toca ese pin, el calor se dispersa instantáneamente hacia las capas internas. La soldadura se solidifica antes de poder subir por el orificio.

El ingeniero de procesos que está en la máquina ahora está en un aprieto. La unión no se llena. No pueden cambiar el diseño de la placa; los archivos Gerber están bloqueados. Su única palanca es el perfil de la máquina. Entonces, aumentan el tiempo de permanencia. En lugar de un tiempo seguro de 2 segundos, lo llevan a 6, 8 o 10 segundos. También podrían aumentar la temperatura del baño a 320°C. Eventualmente, el calor supera la masa térmica de los planos de tierra y la soldadura fluye hacia la parte superior. La unión parece llena. ¿Éxito? No.

Mientras el calor luchaba por subir por el barril hacia la parte superior, el lado inferior de la unión, donde la boquilla está lanzando soldadura caliente, permaneció en un baño de solvente sobrecalentado y de alta velocidad durante 10 segundos. El cobre en la rodilla inferior y el barril inferior ha sido completamente eliminado. El operador ve un orificio lleno y aprueba. La sección transversal revela un desastre hueco.

Es vital distinguir esta erosión química de fallas mecánicas como el levantamiento de almohadillas. El levantamiento de almohadillas suele ser resultado de un choque térmico o estrés mecánico donde el cobre se despega de la fibra de vidrio. La disolución es diferente. El cobre no se está pelando; está desapareciendo en la solución del baño de soldadura. Si ves “almohadillas levantadas” que parecen deshilachadas o adelgazadas bajo magnificación, probablemente estés viendo disolución que debilitó la lámina hasta el punto de falla.

La lógica peligrosa de “Solo unos segundos más”

No existe un tiempo de permanencia “seguro” universal. Cualquiera que te dé un número fijo como “nunca exceder 4 segundos” está simplificando hasta el punto de error. Un tiempo de permanencia de 4 segundos en una placa de cobre de 0.5 oz podría ser fatal, mientras que un tiempo de 6 segundos en una placa trasera de cobre pesado de 3 oz podría ser necesario. Sin embargo, la no linealidad del riesgo es constante. El daño causado entre el segundo 6 y el segundo 8 es mucho mayor que el daño entre el segundo 1 y el segundo 2.

Este riesgo se agrava con la retrabajo. En muchos entornos de fabricación de alta variedad, si una unión de soldadura selectiva no se llena completamente, la placa se envía a una estación de soldadura manual para “retoques”. Esto suele ser el clavo final en el ataúd. El proceso selectivo ya ha adelgazado significativamente el recubrimiento de cobre. Cuando un técnico aplica un soldador (a menudo configurado a 750°F/400°C para tratar con el plano de tierra pesado) y añade más flux y alambre, re-inicia el proceso de disolución en un barril ya comprometido.

La ironía de la cultura del “retoque” es que un orificio lleno 75% suele ser mecánicamente más fuerte y eléctricamente suficiente (según IPC Clase 2 e incluso algunas condiciones Clase 3) comparado con ese mismo orificio retrabajado para lograr un relleno 100%. La búsqueda de la perfección visual lleva a los operadores a destruir la estructura interna de la conexión. Básicamente quemamos la casa para pintar el techo.

Validación: Confiar en la física más que en los ojos

Si la inspección visual es ciega a este modo de falla, ¿cómo validas tu proceso? La realidad para muchas organizaciones es que no puedes validar un proceso de soldadura selectiva para productos de alta fiabilidad sin pruebas destructivas. Debes sacrificar placas para salvar la línea de producto.

Esto comienza con la “Auditoría Térmica” o calificación del proceso. Al perfilar una nueva placa, identifica los pines de tierra de alta masa. Ejecuta el perfil que logra el llenado del orificio. Luego, toma esa placa y realiza una sección transversal de esos pines específicos. Necesitas medir el grosor del cobre restante en la rodilla. IPC-6012 Clase 3 requiere un grosor específico de recubrimiento restante, pero como regla general de ingeniería, si ves que el cobre se adelgaza más de 50% comparado con las áreas sin soldar, tu proceso está fuera de control.

Si las secciones transversales muestran disolución, tienes tres opciones, ninguna fácil.

- Introduce el precalentamiento por el lado inferior. Al elevar la temperatura de toda la placa a 110°C-130°C antes de que la boquilla la toque, reduces el delta térmico que la boquilla debe superar, permitiendo tiempos de permanencia más cortos.

- Usa un diámetro de boquilla más grande. Si el espacio lo permite, un flujo mayor transfiere el calor más eficientemente que un chorro estrecho.

- Cuestiona el diseño. Este es el paso más difícil pero más necesario. Muestra los datos de la sección transversal al equipo de diseño de PCB. Una conexión a tierra sólida no es “robusta” si obliga al proceso de fabricación a destruir el recubrimiento.

La física no se preocupa por tu calendario de producción ni por tus objetivos de rendimiento. Si combinas aleaciones sin plomo agresivas, altas temperaturas y tiempos de permanencia largos, el cobre se disolverá. La única defensa es dejar de mirar el filete brillante en la parte superior y empezar a preocuparte por la erosión invisible debajo.