La elección entre relleno capilar y unión en esquina es una de las decisiones más importantes al diseñar un ensamblaje robusto de placa de circuito impreso. Es un clásico compromiso de ingeniería. No hay una respuesta perfecta, solo un "mal menor" para tu aplicación específica. Por un lado, tienes el relleno capilar, un epoxi rígido que bloquea un componente a la placa como una fortaleza, pero convierte cualquier servicio futuro en una cirugía destructiva. Por otro lado, tienes la unión en esquina elastomérica, un adhesivo flexible que absorbe el impacto manteniendo abierta la posibilidad de retrabajo.

En Bester PCBA, hemos navegado esta decisión con clientes durante años. El debate no solo se trata de materiales; es una elección estratégica que afecta todo el ciclo de vida de tu producto, desde la complejidad de fabricación hasta la capacidad de mantenimiento en campo. Aunque la atracción de una rigidez absoluta es fuerte, nuestra experiencia muestra que esto a menudo conlleva un precio demasiado alto.

Este es nuestro marco para elegir el refuerzo adecuado, una guía para ayudarte a evitar errores comunes y encontrar una solución que equilibre fiabilidad con pragmatismo.

El enemigo invisible: cómo la vibración rompe las conexiones de soldadura

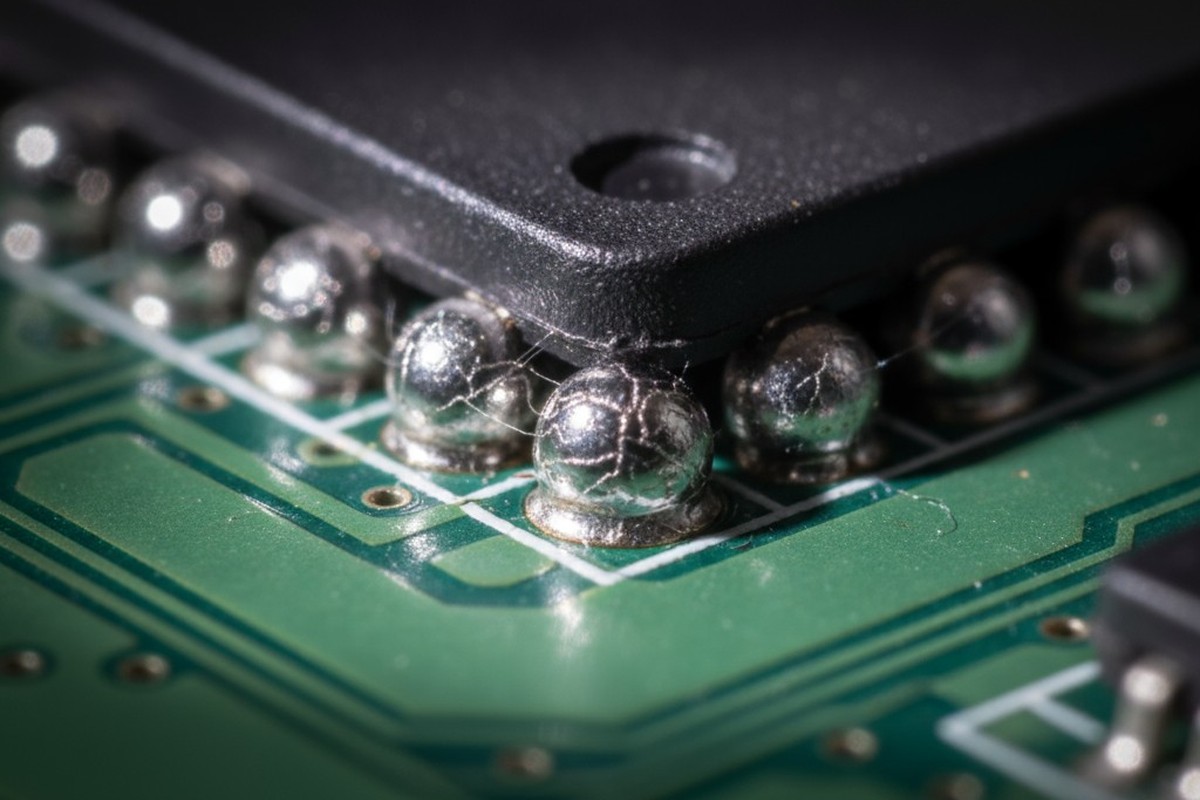

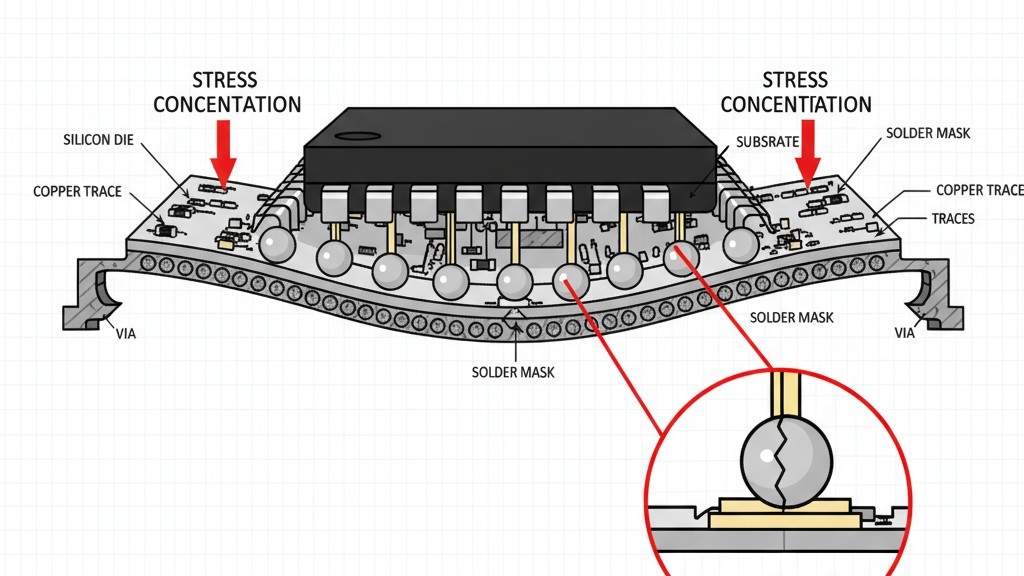

Para elegir una defensa, primero debes entender el ataque. Para una matriz de bolas (BGA), la vibración es una fuerza implacable y cíclica. El problema no es la vibración en sí, sino la flexión diferencial que crea entre el paquete rígido del BGA y la placa de circuito más flexible. Imagina un azulejo de cerámica rígido pegado a una alfombra de goma que se deforma constantemente. La tensión no va al azulejo ni a la alfombra; se concentra completamente en la capa delgada y frágil de pegamento que los conecta.

En un PCBA, las bolas de soldadura son esa capa de pegamento. A medida que la placa se flexiona, las conexiones de soldadura en el exterior soportan una inmensa tensión de tracción y corte, ciclo tras ciclo. Esto conduce a microgrietas que se propagan con el tiempo, causando finalmente un circuito abierto y una falla catastrófica. Esto es fatiga de soldadura. Es la principal causa de fallos que tanto el relleno como la unión en esquina buscan prevenir, aunque con filosofías completamente diferentes.

La fortaleza rígida: comprensión del relleno capilar

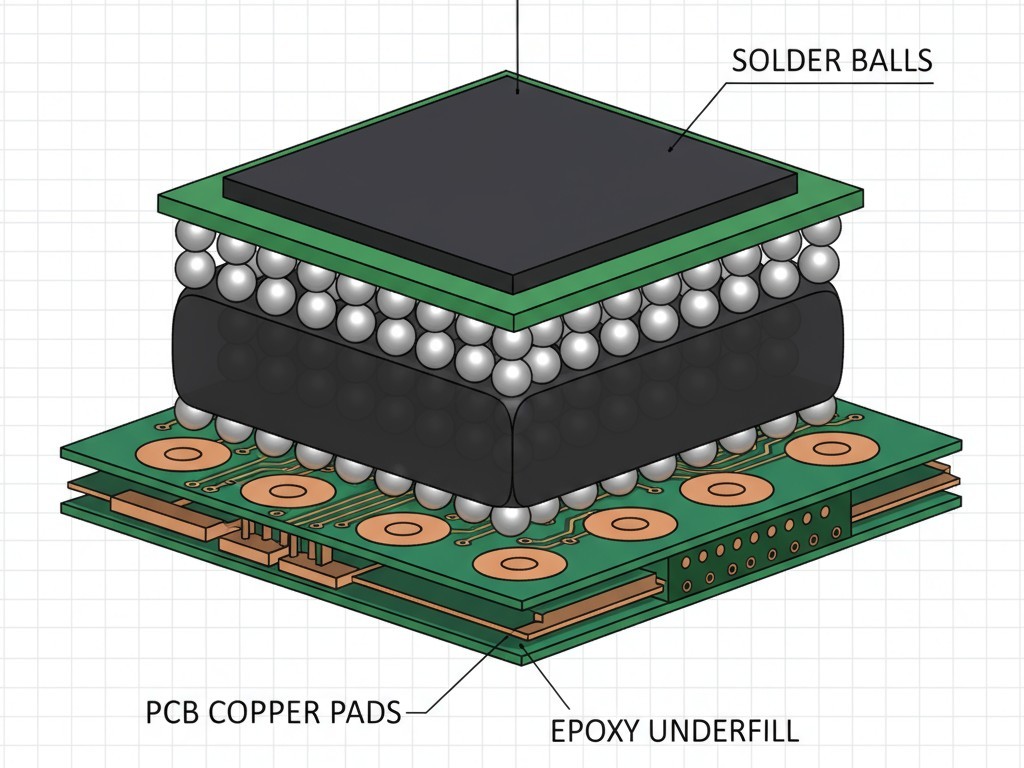

El relleno capilar es un epoxi de baja viscosidad que se aplica a lo largo del borde de un BGA después de haber sido soldado. Mediante acción capilar, el líquido se aspira debajo de todo el componente, llenando el espacio entre el paquete y la PCB. Una vez curado, forma un enlace estructural duro y continuo que conecta directamente el cuerpo del componente con la superficie de la placa.

Cómo funciona: Creando una estructura sólida y monolítica

El principio fundamental del rellenado es eliminar completamente el flejado diferencial. Al crear una conexión sólida, enlaza mecánicamente el BGA con la placa, obligándolos a moverse como una sola unidad monolítica. Esto transfiere el estrés lejos de las frágiles bolas de soldadura y lo distribuye a través de la superficie mucho mayor del componente y la lámina de la placa subyacente. Para una resistencia pura a las vibraciones, este método crea un ensamblaje increíblemente duradero, haciendo effective el BGA como una parte integral de la propia placa.

El costo oculto: Imposibilidad de retrabajo y estrés transferido

Esta rigidez, sin embargo, es una espada de doble filo. El primer coste es la capacidad de servicio. Un componente relleno es permanente. El retrabajo no es un proceso delicado de desoldado; es un acto destructivo de palanca y astillado que casi garantiza daño a las pads de la PCB. Si ese BGA falla, toda la placa a menudo se considera pérdida.

El costo más sutil es la transferencia del estrés de los ciclos térmicos. La resina de relleno, el paquete BGA y la placa FR-4 tienen diferentes Coeficientes de Expansión Térmica (CTE). A medida que el ensamblaje se calienta y enfría, expanden y se contraen a diferentes tasas. Debido a que el relleno rígido los bloquea juntos, se acumula una inmensa tensión dentro del sistema. En lugar de ser absorbida, esta tensión se transfiere directamente al paquete BGA y a la PCB, pudiendo causar otros fallos como crateras en las almohadillas o fracturas en el chip. El relleno resuelve el problema de vibración creando un problema de estrés térmico.

El guardián flexible: comprensión del ángulo de elastómero

La unión en las esquinas, a veces llamada unión en los bordes, adopta un enfoque opuesto. En lugar de un epoxy rígido de cobertura completa, implica aplicar perlas de un adhesivo elastomérico flexible en las cuatro esquinas del paquete BGA. No fluye debajo del componente.

Cómo funciona: Absorbiendo energía en los bordes

En lugar de crear una estructura rígida única, la unión en las esquinas actúa como un conjunto de amortiguadores. El material flexible atenúa la energía de vibración y controla la flexión de la placa en relación con el componente, pero no la elimina. Permite un pequeño movimiento flexible, que es clave para su efectividad. Al anclar las esquinas, reduce significativamente el estrés en las filas exteriores de bolas de soldadura —las más vulnerables a la fatiga— sin crear el bloque monolítico de alto estrés que hace el relleno.

La Ventaja Pragmática: Facilidad de Servicio y Alivio del Estrés

La mayor ventaja de la unión en las esquinas es el pragmatismo. La retrabajabilidad es sencilla y no destructiva. Las uniones en las esquinas pueden cortarse cuidadosamente, permitiendo desoldar, reemplazar y volver a unir el BGA usando procesos estándar. Esto preserva el valor de la placa y hace viable el servicio en campo.

La naturaleza elastomérica del adhesivo también es altamente flexible durante los ciclos térmicos. Debido a que es flexible, absorbe la expansión y contracción diferencial entre el BGA y la PCB, generando muy poco estrés. Protege contra la vibración sin introducir los riesgos mecánico-térmicos asociados con el relleno rígido. Resuelve el problema principal sin crear uno secundario.

El factor decisivo: nuestro marco para elegir

Mientras que el relleno ofrece la máxima resistencia a la vibración, creemos que sus inconvenientes lo convierten en una medida extrema, no en una solución predeterminada.

Cuándo Rendirse a la Sobrefill: El Caso Estrecho para la Rigidez

En PCBA Bester, reservamos el relleno insuficiente para un conjunto específico de circunstancias: BGA extremadamente grandes y pesados (generalmente de más de 35 mm) en entornos con vibraciones severas y de alta frecuencia, como en aeroespacial, militar o equipos industriales pesados. En estas aplicaciones, el riesgo de fatiga de la soldadura es tan alto que supera todas las demás preocupaciones.

Es crucial, porque a menudo estas son aplicaciones donde la retrabajabilidad no está planificada o el costo de una sola falla en campo es tan astronómico que sacrificar una placa es una pérdida aceptable. Si estás diseñando un producto donde la falla no es una opción y la facilidad de servicio no es una preocupación, el relleno es tu mal necesario.

Por qué Corner-Bond es nuestra recomendación por defecto

Para la gran mayoría de los componentes electrónicos comerciales, médicos y automotrices, abogamos firmemente por el unión en las esquinas. Proporciona una mejora enorme en la fiabilidad frente a vibraciones y golpes en comparación con un componente no reforzado, suficiente para todos menos los entornos más brutales. Logra esta robustez sin comprometer el futuro del producto.

Preserva la facilidad de servicio, reduce la complejidad de fabricación y evita los riesgos de estrés térmico del relleno. Protege las conexiones de soldadura sin declarar la guerra a tu departamento de servicio. Es la opción pragmática.

Preguntas Clave para Guiar Tu Decisión

Cuando un cliente nos trae este problema, lo guiamos a través de un proceso de pensamiento, no de un diagrama de flujo. Comenzamos con la vida del producto en el campo. ¿Existe una estrategia de servicio y reparación, o es una unidad desechable? Si necesita ser reparado, la unión en las esquinas es la favorita inmediata.

Luego, analizamos el entorno operativo. ¿Cuál es el rango completo de ciclos térmicos que experimentará la placa? En productos que enfrentan cambios de temperatura significativos, la flexibilidad de menor estrés de una unión en las esquinas elastomérica ofrece una ventaja de confiabilidad clara. Finalmente, valoramos el costo del fallo frente al costo de fabricación. El control adicional del proceso, el tiempo del ciclo y el costo del material del relleno pueden ser significativos y deben justificarse con un nivel de riesgo que la unión en las esquinas no puede mitigar.

Más allá de la elección: consideraciones de proceso y material

Tu decisión tiene consecuencias directas en la línea de ensamblaje. La elección del material no es solo una decisión de diseño; es un proceso de fabricación al que te comprometes.

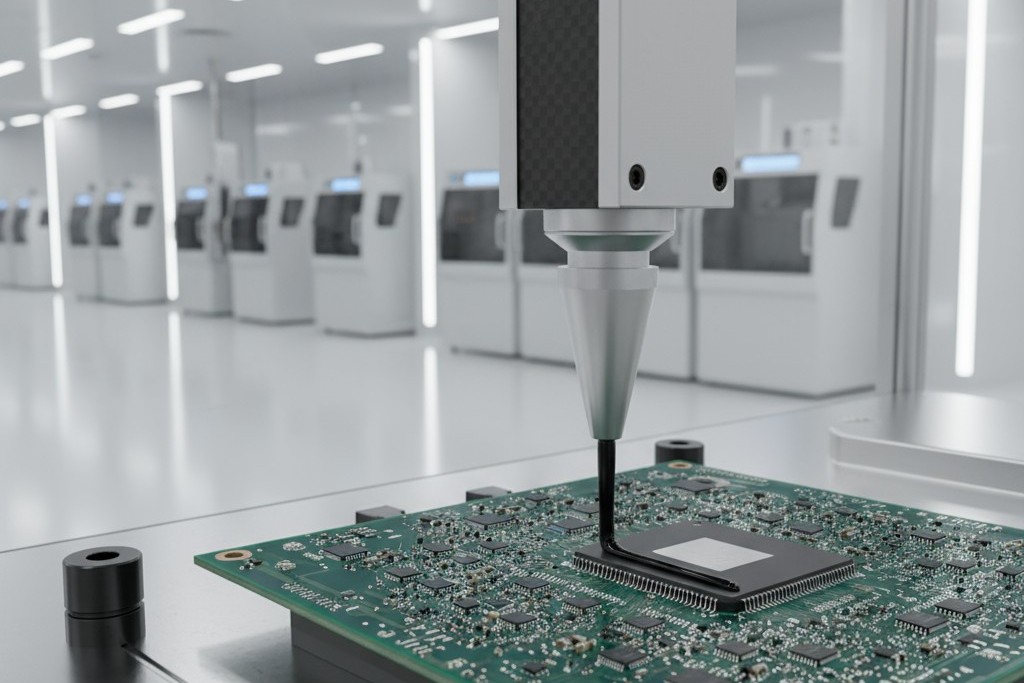

Las demandas del relleno: dispensación, curado y vacíos

La implementación de relleno capilar es una tarea que requiere mucho trabajo. Requiere una dispensación automatizada y precisa para garantizar que se aplique el volumen correcto de material. El perfil de curado, una rampa específica de tiempo y temperatura, es crucial para lograr las propiedades del material. El mayor riesgo es la formación de voids, donde las bolsas de aire atrapadas se convierten en concentradores de estrés y puntos potenciales de falla, socavando completamente el propósito del relleno.

La simplicidad de la unión en esquina: Aplicación e inspección

La unión en esquina es un proceso mucho más indulgente. Puede aplicarse mediante dispensación automatizada o incluso manualmente para prototipos. Debido a que los enlaces son externos, la inspección es una simple revisión visual. Los programas de curado son a menudo más flexibles, y el riesgo de defectos inducidos por el proceso es considerablemente menor. Esta misma lógica de refuerzo flexible y localizado se aplica igualmente bien a otros componentes grandes y rígidos como QFNs o capacitores cerámicos que también son susceptibles a fallos inducidos por vibraciones.

Por defecto, optar por la opción flexible, fácil de mantener y menos compleja de la unión en esquina, a menudo garantiza toda la fiabilidad que realmente necesitas sin sacrificar el futuro de tu producto.