En CAD, un módulo castellado parece la estrategia de integración perfecta. Se coloca sobre la placa base como un ladrillo de Lego, plano y seguro, ofreciendo potencia inalámbrica o de cómputo pre-certificada sin el dolor de cabeza del diseño RF. Se siente sólido. Pero esa simplicidad visual es una trampa. Una vez que la placa sale del horno de reflujo y entra en la realidad térmica del campo, ese módulo “sólido” se convierte en una isla rígida, pesada en cerámica, que lucha contra un mar flexible de FR4.

Lo único que media esta lucha es una serie de pequeñas uniones de soldadura a lo largo del borde. Si tratas estas uniones como sujetadores mecánicos, el diseño fallará. La soldadura es una aleación frágil, no un adhesivo estructural. Se fatiga bajo esfuerzo cortante, se agrieta con la vibración y se fractura cuando la placa se flexiona. La falla rara vez ocurre en el banco de pruebas. Ocurre seis meses después, cuando una flota de unidades de rastreo en Minnesota se apaga durante una ola de frío, o un dron aterriza demasiado fuerte sobre el concreto. La diferencia entre un producto confiable y una retirada a menudo se reduce a décimas de milímetro en la geometría de la almohadilla que la mayoría de las hojas de datos explícitamente te dicen que ignores.

La Física de la Grieta en la Esquina

El enemigo principal dentro de la unión es la diferencia en el Coeficiente de Expansión Térmica (CTE). La mayoría de los módulos de alto rendimiento—ya sea un receptor GPS u-blox o un módem celular denso—están construidos sobre sustratos que son mecánicamente más rígidos y térmicamente distintos del FR4 estándar de tu placa portadora. Cuando el dispositivo se enciende, o cuando la temperatura ambiente varía de -40°C a +85°C, la placa base y el módulo se expanden a diferentes velocidades.

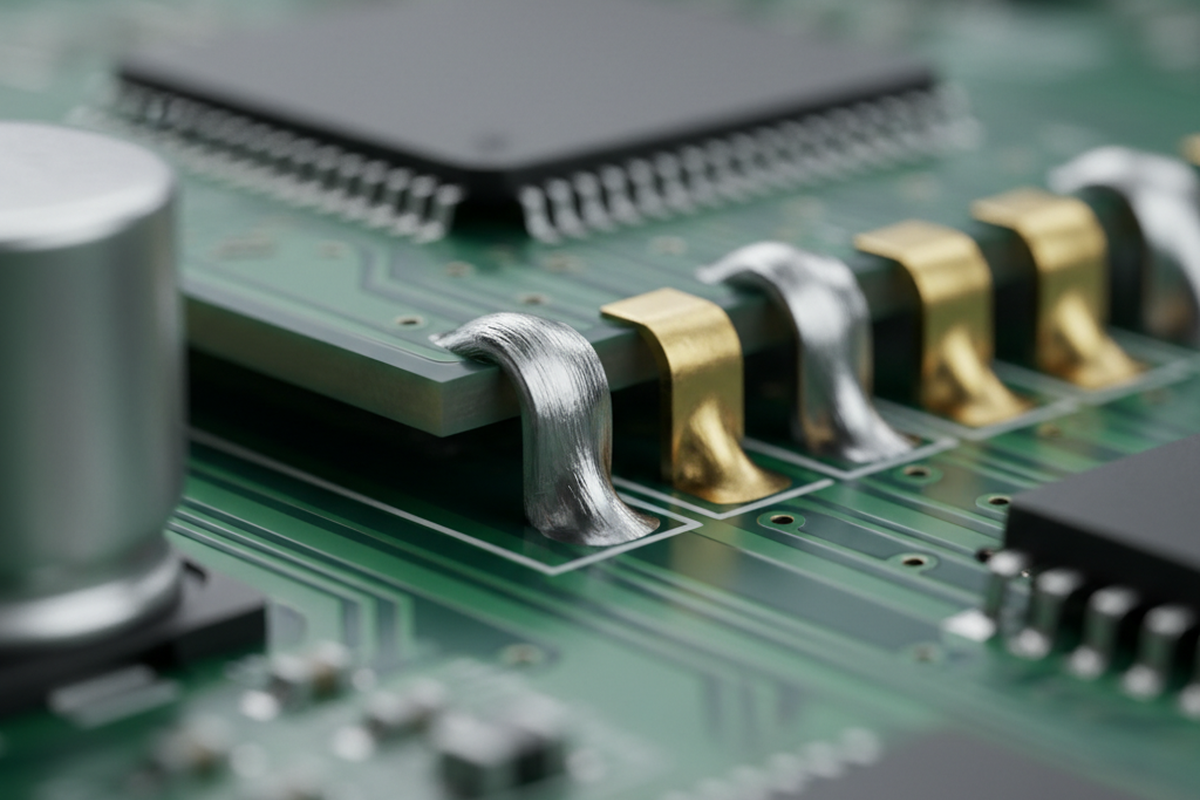

Esta expansión crea una fuerza cortante que desgarrra las uniones de soldadura. El estrés no se distribuye uniformemente; la mecánica básica dicta que se concentra en los puntos más alejados del centro: las esquinas. Las almohadillas de las esquinas son los fulcros del conjunto, soportando la mayor parte de cada ciclo térmico y torsión mecánica. Si examinas una placa fallida bajo un microscopio, casi invariablemente verás la fractura capilar comenzando en la punta de una almohadilla de esquina, propagándose a través de la capa intermetálica hasta que se corta la conexión eléctrica.

Por eso no basta con una soldadura “suficiente”. La unión necesita una forma específica—un filete robusto—para distribuir estas fuerzas. Una unión plana y escasa creada por una copia 1:1 del patrón puede pasar una prueba básica de continuidad eléctrica en la fábrica, pero no tiene vida útil contra la fatiga. Es un reloj que está contando.

El Patrón de la Hoja de Datos Usualmente es Incorrecto

La causa más común de falla en la unión castellada es seguir ciegamente el “Patrón de Tierra Recomendado” en la hoja de datos del proveedor del módulo. Esto suena contraintuitivo—¿acaso el fabricante no sabe mejor? Pero los incentivos del proveedor rara vez se alinean con tus requisitos de confiabilidad. Quieren comercializar el módulo como “compacto” y “ahorrador de espacio”. Por eso sus patrones recomendados a menudo reducen las almohadillas al mínimo absoluto, permitiéndote enrutar trazas muy ajustadas alrededor del dispositivo.

Para aplicaciones de alta confiabilidad, ignora estas sugerencias y diseña para el filete. La dimensión crítica es la “punta”—la porción de la almohadilla que se extiende hacia afuera, alejándose del borde del módulo. Un patrón estándar del proveedor podría darte 0.1mm o 0.2mm de proyección de punta, que apenas es suficiente para formar un menisco. Para un ensamblaje Clase 2 o Clase 3 según las normas IPC, necesitas un filete de soldadura visible e inspeccionable que suba por la pared de la castellación.

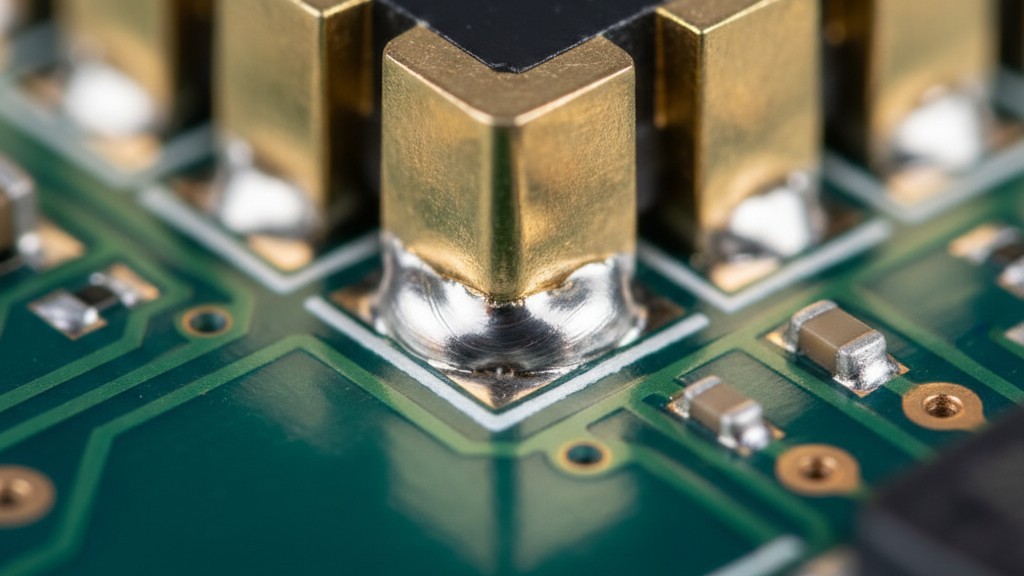

La regla general para un diseño robusto es extender la almohadilla de la placa base al menos 0.5mm a 0.8mm más allá del borde del módulo. Este cobre extra actúa como un reservorio y una pista de aterrizaje. Durante el reflujo, sostiene un volumen mayor de pasta de soldadura; al activarse el fundente, la tensión superficial atrae esa soldadura extra hacia arriba por la pared vertical de la castellación. Esto crea una pendiente cóncava que distribuye el estrés en lugar de una unión frágil en tope.

Si estás diseñando tus propios patrones, asegúrate de estar mirando la vista correcta. Es alarmantemente común ver placas Versión 1 donde el patrón está espejado porque el diseñador miró la “vista inferior” del módulo y la aplicó a la “vista superior” de la placa. Estás mirando a través de la placa, no a ella. Verifica dos veces el pin 1.

Estás diseñando la plantilla, no solo la placa

La geometría es solo la mitad de la batalla; el volumen es la otra. Una unión castellada requiere significativamente más pasta de soldadura que una almohadilla plana estándar porque la soldadura debe desafiar la gravedad. Debe humedecer la almohadilla y luego subir verticalmente por el agujero medio cortado. Si usas una apertura de plantilla estándar que coincida 1:1 con la almohadilla de cobre, probablemente terminarás con rechazos por “humectación insuficiente”. El volumen de pasta impresa en la almohadilla plana simplemente no es suficiente para cubrir la pared vertical una vez que los volátiles del fundente se queman.

Tienes que forzar el proceso sobreimprimiendo la apertura. La abertura de la plantilla para una almohadilla castellada debe ser más grande que la propia almohadilla de cobre, extendiéndose específicamente más hacia afuera. Una modificación común es aumentar la longitud de la apertura en 10% a 20% en la dirección opuesta al módulo. Cuando la soldadura se derrite, se retraerá sobre el baño de oro o estaño de la almohadilla (ya que la soldadura no se adhiere a la máscara de soldadura), creando una “joroba” de metal fundido que alimenta la acción capilar vertical.

Ten esta conversación con tu casa de ensamblaje. Si usan una lámina estándar de 4 mil o 5 mil sin modificación, tu rendimiento sufrirá. Podrías ver humectación, pero la inspección por rayos X revelará vacíos o conexiones delgadas que no sobrevivirán una prueba de caída.

Asesinos invisibles: Colocación y despanelización

Incluso un módulo perfectamente soldado puede ser destruido antes de salir de la fábrica. La colocación física del módulo en relación con el borde de la placa y las pestañas de ruptura es una variable de confiabilidad que a menudo se pasa por alto hasta que es demasiado tarde.

Observa los “mordiscos de ratón”: las pestañas perforadas usadas para sujetar la PCB en el panel durante el ensamblaje. Cuando estas pestañas se rompen o se recortan (despanelización), una onda de choque de estrés mecánico viaja a través del FR4. Si un módulo castellado rígido está demasiado cerca de estos puntos de estrés, digamos a menos de 5 mm, esa energía se transfiere directamente a las uniones de soldadura más cercanas. Dado que el módulo es rígido y la placa se dobla, la unión de soldadura se fractura.

Este daño es insidioso porque a menudo es invisible al ojo desnudo. La placa podría pasar la prueba funcional porque las dos superficies fracturadas aún están en contacto. Pero la primera vez que el dispositivo vibra en un camión o en un bolsillo, la conexión se abre. Mantén los módulos castellados alejados de los bordes de la placa y aplica estrictamente una zona de exclusión alrededor de las pestañas de despanelización. Si el diseño obliga a colocar el módulo cerca del borde, insiste en un proceso de despanelización por corte con router en lugar de un “cortador de pizza” mecánico o ruptura manual, que imparte un torque significativamente mayor.

Una nota sobre la soldadura manual

Existe una demanda persistente, especialmente en fases de prototipado, para soldar estos módulos a mano. Aunque es técnicamente posible hacer una conexión eléctrica con un soldador, es casi imposible crear una confiable .

La física de la transferencia de calor juega en tu contra. Un soldador aplica calor en un solo punto en la punta de la almohadilla, luchando por calentar uniformemente todo el barril de la castellación. El resultado suele ser una unión “fría” en la parte superior del agujero o una gota de soldadura que se queda en la superficie sin una verdadera humectación intermetálica. Sin la tensión superficial uniforme de un horno de reflujo, también es difícil controlar el volumen, lo que conduce a puentes entre pines o uniones escasas. Si te ves obligado a retrabajar un módulo o prototipo a mano, usa aire caliente y una cantidad generosa de fundente para imitar el ambiente de reflujo lo más posible, pero entiende que estas uniones no deben confiarse para pruebas de vibración.

La Confiabilidad es una Elección

La falla de un módulo castellado rara vez es un misterio. Es un resultado predecible de la física actuando sobre metal insuficiente. Al extender la punta de la huella, sobreimprimir la plantilla y respetar el estrés mecánico de la placa, conviertes una conexión frágil en un elemento estructural robusto. No cuesta nada en términos de lista de materiales, pero requiere la confianza para anular la hoja de datos y diseñar para la realidad del piso de fabricación.