En la fabricación de alta mezcla, los componentes en forma irregular son el enemigo de la velocidad. Estos son los conectores, encabezados y transformadores pesados que se niegan a ser montados en superficie, exigiendo un proceso de orificio paso largo después de que el resto de la placa ha sido refluida.

Cuando se enfrenta a una placa que es 90% SMT y 10% en forma irregular con orificio paso, el instinto suele ser llevarla a una máquina de soldadura selectiva. Se siente preciso. Se siente moderno. No requiere costo de herramental.

También es, con frecuencia, una trampa.

Mientras la soldadura selectiva ofrece precisión programable, introduce una penalización brutal en el rendimiento. Ver una boquilla selectiva recorrer una placa para impactar 400 puntos individuales es un ejercicio de paciencia que las líneas de producción de alto volumen no pueden permitirse. Si una línea funciona a un ritmo de 45 segundos, un ciclo de soldadura selectiva de 12 minutos no es un paso del proceso; es un estacionamiento. La alternativa—soldar a mano—es aún peor, introduciendo costos laborales masivos y la inconsistencia de la fatiga humana.

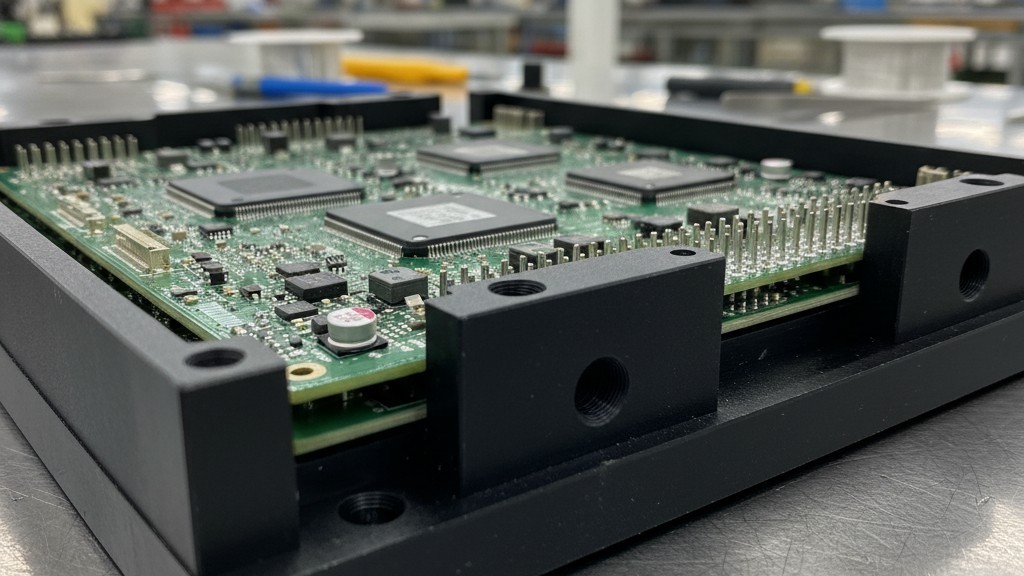

La solución de ingeniería que cierra esta brecha es el pallet de ola de soldadura personalizado. Al proteger los componentes SMT y exponer solo las patas de orificio paso a la ola, convertimos un proceso en serie de nuevo en uno en paralelo. Sin embargo, diseñar un pallet funcional no es solo cortar agujeros en una hoja de material compuesto. Es un problema de dinámica de fluidos, gestión térmica y ciencia de materiales. Trata la ola de soldadura como un simple charco de metal caliente, y diseñarás un soporte que crea más defectos que los que previene.

Hidrodinámica en una Caja

El desafío fundamental de un pallet de ola es que obliga al soldador fundido a comportarse de manera no natural. Una máquina de ola estándar está diseñada para lavar sobre una placa plana y abierta. Cuando introduces un pallet, estás pidiendo a la soldadura que fluya hacia arriba en un bolsillo profundo y estrecho, humedezca la unión y luego se retire sin arrastrar la soldadura ni dejar puentes atrás.

Luego está el “Efecto Sombra”. Si las paredes de la apertura del pallet son demasiado gruesas, actúan como un rompeolas. Cuando la placa pasa sobre la ola, el borde delantero de la pared del pallet empuja el flujo de soldadura hacia abajo, creando una sombra de turbulencia detrás de ella. La pata que se encuentra en esa sombra nunca ve la ola, resultando en un “salto”—una unión abierta que requiere retrabajo manual. Para contrarrestar esto, las paredes de la apertura deben ser biseladas del lado de la soldadura para guiar el flujo hacia la pata. Limpiar el componente no es suficiente. Debes canalizar el fluido.

También existe el enemigo invisible: el atrapamiento de gases. El flux genera gas cuando golpea los precalentadores y la ola. En una placa abierta, este gas se disipa hacia arriba. Dentro de una apertura en el pallet, específicamente una que sella apretadamente contra la PCB para proteger resistencias 0402 cercanas, ese gas no tiene adónde ir. Forma una burbuja alrededor de la unión, impidiendo que la soldadura humedezca la pad. Un pallet debidamente diseñado incluye canales de alivio de gas enrutados—micro-ventilaciones que permiten que los vapores del flux escapen sin dejar entrar la soldadura. Sin estos, verás uniones que parecen perfectas pero que están eléctricamente abiertas porque están encerradas en un vacío microscópico de vapor de colofonia.

La Guerra del Material: Titanio vs. Compuesto

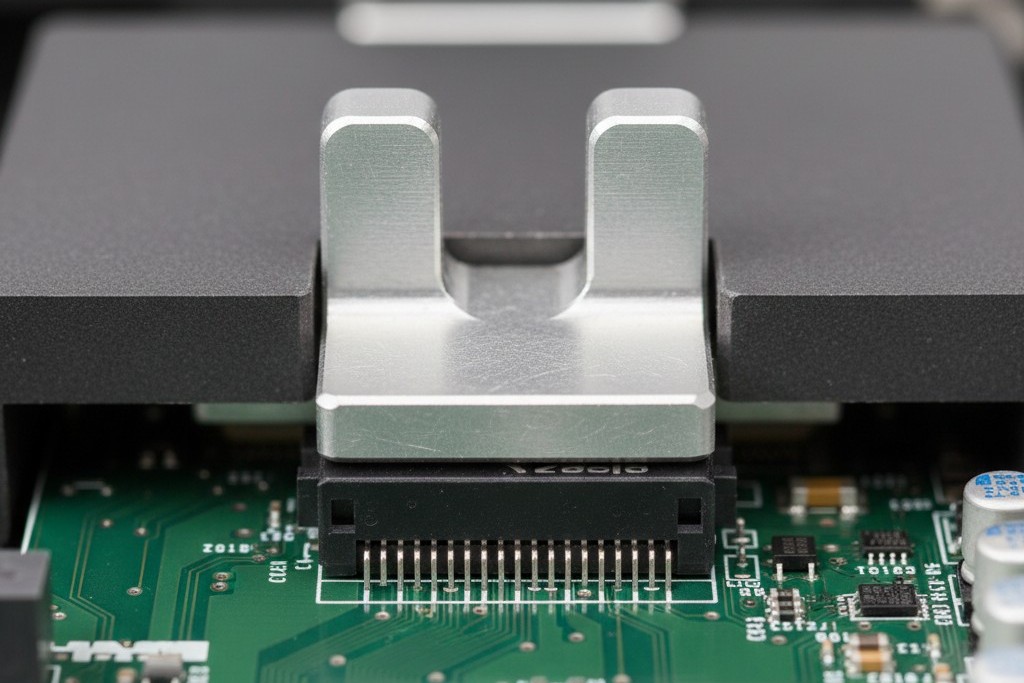

La principal limitación en el diseño del pallet es la “Zona de Prohibición”—la distancia entre la pata de orificio paso que necesitas soldar y el componente SMT más cercano que debes proteger. Esta distancia determina el grosor de la pared, y ese grosor de pared determina tu elección de material.

Si tienes 3 mm o más de espacio libre, la elección es simple. Materiales compuestos estándar como Durostone o Ricocel funcionan bien. Son rentables, fáciles de mecanizar y se mantienen bien frente al choque térmico de una ola de soldadura a 260°C. Puedes mecanizar una pared de 3 mm que sobrevivirá a miles de ciclos sin degradarse.

Las matemáticas fallan cuando la separación cae por debajo de 1mm.

A menudo vemos a los diseñadores colocar un conector USB-C o un clip de encaje justo a unos milímetros de un componente plástico sensible. En estos escenarios, se tendría que mecanizar una pared compuesta hasta 0.5mm o menos. A esa grosor, los materiales compuestos pierden su integridad estructural. Se vuelven frágiles, propensos a agrietarse bajo estrés térmico, o peor aún, absorben flujo y comienzan a delaminirse, convirtiéndose en un desorden esponjoso después de unas cuantas producciones.

Entre en juego el Grado 5 de titanio.

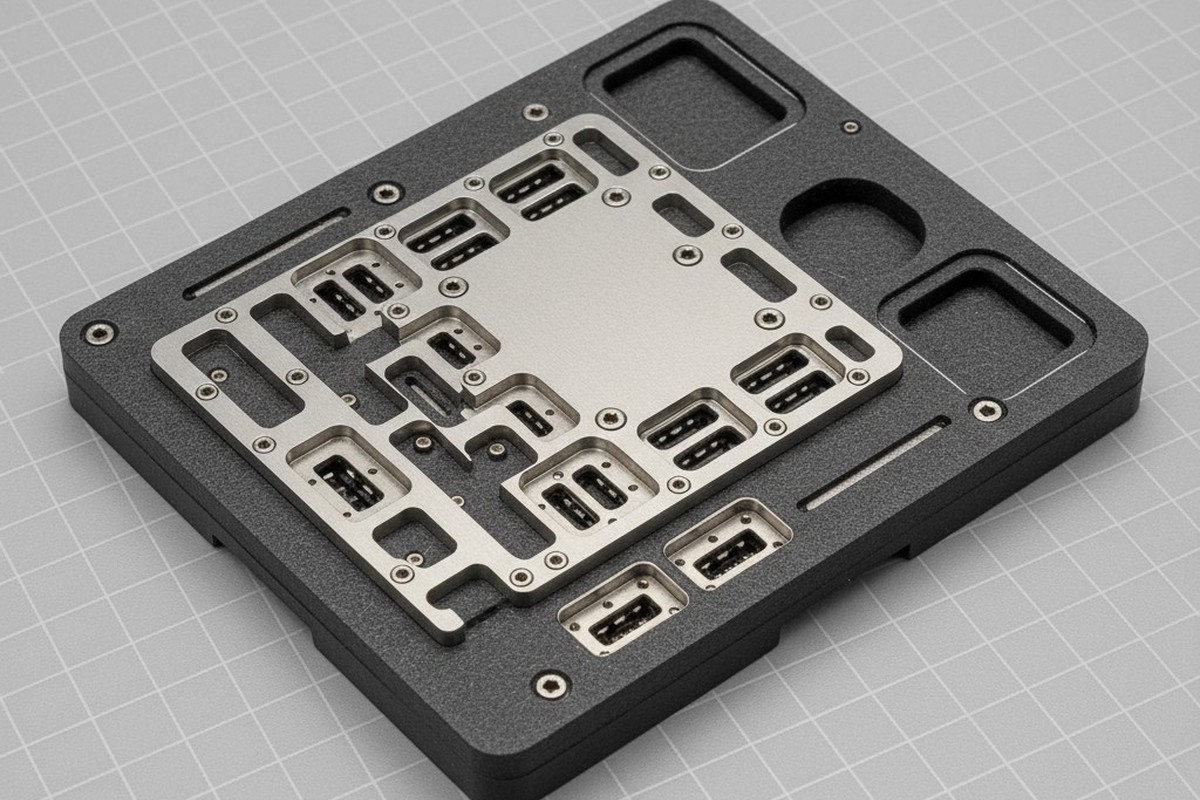

Cuando la separación es ajustada, mecanizamos una inserción de titanio personalizada y la atornillamos en el soporte compuesto. El titanio permite paredes tan delgadas como 0.4mm que permanecen rígidas e impermeables al flujo. Es una mejora costosa, que a menudo suma $400-$600 al costo del fijador, pero es la única forma de soldar placas de alta densidad sin puentes.

Existe un argumento válido en contra en cuanto a la termodinámica: el titanio es un metal, y los metales conducen el calor. Una inserción grande de titanio puede actuar como un disipador de calor, robando energía térmica de la unión de soldadura y causando un defecto de "soldadura fría". Este es un riesgo real. Sin embargo, se mitiga con perfiles de pre-calefacción agresivos y, contrariamente a lo que podría parecer, la delgadez de la pared misma. Una pared de titanio de 0.5mm tiene muy poca masa térmica comparada con el gran depósito de la ola de soldadura. La balanza casi siempre favorece el inserto de metal cuando el espacio es un lujo.

Manteniendo el Flotador Presionado

La gravedad suele ser nuestra aliada en la soldadura, pero no con componentes de forma irregular. Muchos conectores por orificio, especialmente aquellos con cuerpos de plástico, flotan sorprendentemente. Cuando alcanzan la turbulencia caótica de la ola, tienden a flotar hacia arriba. Un conector que queda nivelado durante el ensamblaje puede salir de la ola torcido, o "patinando" 1mm fuera de la superficie de la placa.

Una bandeja ofrece una ventaja mecánica que la soldadura selectiva no puede: la posibilidad de usar "sombreros" o clips de sujeción. Estos están integrados en la mitad superior del fijador (o en una tapa separada) para bloquear físicamente el cuerpo del componente contra la PCB durante el proceso de soldadura.

Si trabaja con conectores de ángulo recto o transformadores pesados, una simple sujeción por fricción en el orificio de paso platedado rara vez es suficiente para mantener la pieza en posición. Hemos visto fallar la control de calidad en lotes enteros porque un conector flotaba 2 grados fuera del eje, haciendo imposible que encajara en el recinto final. Una bandeja personalizada con retenes de titanio con resorte resuelve esto mecánicamente, asegurando que cada pieza quede nivelada, siempre.

El ROI del NRE

El punto crítico para la mayoría de los proyectos es el costo de Ingeniería No Recurrente (NRE). Una bandeja de ola compleja con insertos y retenes de titanio puede costar entre $1,200 y $2,000. Para un responsable de compras mirando una hoja de cálculo, eso parece mucho dinero comparado con la "herramienta" gratuita de una máquina de soldadura selectiva o un rollo de cinta Kapton.

Esto es un fallo al calcular el Costo Total de Propiedad.

Tome la trampa de la "Cinta Kapton". Es común preguntar si podemos simplemente enmascarar los componentes SMT con cinta de alta temperatura y hacer pasar la placa por la ola. La cinta es barata. La mano de obra no. Aplicar cinta en 500 placas, y luego quitarla en esas mismas placas después de la ola, es un enorme costo laboral. También deja residuos de adhesivo que requieren limpieza química. Si realiza más de 200 placas, el costo laboral de enmascarar superará el costo de la bandeja.

De manera similar, observe el tiempo de ciclo. Si una bandeja permite soldar una placa en 45 segundos versus 8 minutos en una máquina selectiva, el fijador se paga solo en tiempo de máquina en las primeras 1,000 unidades. La bandeja no es un accesorio. Es una inversión de capital en rendimiento.

Al evaluar un nuevo diseño, primero observe las separaciones. Si tiene espacio, los materiales estándar funcionan de maravilla. Si tiene poco espacio, el titanio le brinda el margen que necesita. Pero no deje que el costo inicial de la herramienta le asuste, es el único proceso capaz de igualar la velocidad de su línea SMT.