El fracaso invisible

La placa más peligrosa en un ensamblaje de alta fiabilidad no es aquella que falla en la prueba funcional. Es la que pasa. Puedes sostener una placa a la luz, ver un filete perfecto en la parte superior y aprobar el lote, pero si esa unión está destinada a un cockpit aeroespacial o a un dispositivo médico, la inspección visual es efectivamente una mentira.

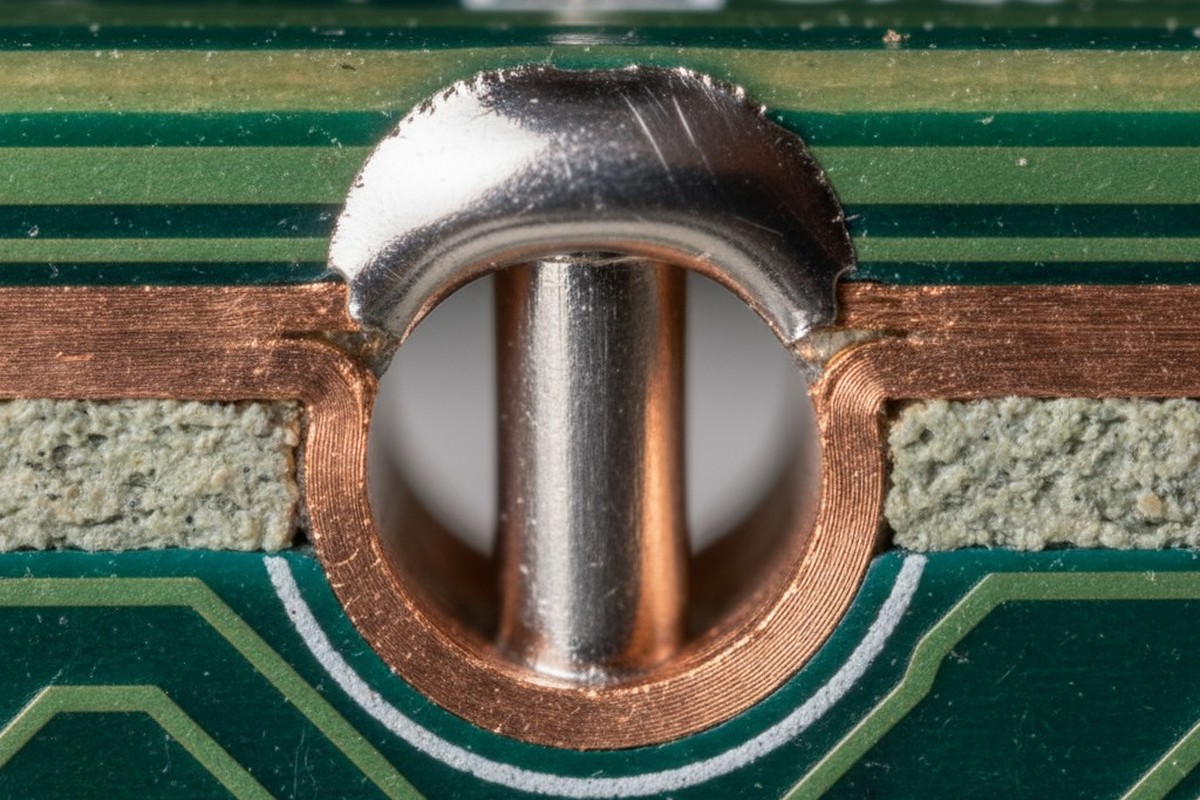

La física dicta que un filete perfecto en la almohadilla superior no garantiza una columna sólida de soldadura dentro del barril. En la fabricación de Clase 3, donde J-STD-001 exige 75% de relleno vertical (y a menudo 100% dependiendo de los adendos del contrato), la comprobación visual de “suficiente” es una responsabilidad. Puedes tener un menisco hermoso en el lado del componente, mientras que el propio barril está lleno de vacíos o solo lleno a la mitad.

El único juez imparcial aquí es el análisis de rayos X o el corte destructivo. Cuando cortas esa muestra de placa y lijas la sección transversal, no estás buscando artesanía; estás buscando evidencia de una lucha entre la acción capilar y la dinámica térmica. Cuando la soldadura no logra subir, rara vez significa que la altura de la ola fue demasiado baja. Por lo general, significa que el diseño de la placa hizo que el ascenso fuera físicamente imposible.

La geometría del bloqueo de gas

El principal culpable de un relleno vertical pobre es casi siempre la relación entre el agujero y la pata. Los diseñadores y los equipos de compras suelen tratar los pines de los componentes y los orificios pasantes plated (PTH) como una simple geometría de “pestaña A en ranura B”. Si la patilla encaja, se aprueba el diseño. Pero en el soldado por ola, el agujero no es solo un receptáculo; es un canal de dinámica de fluidos.

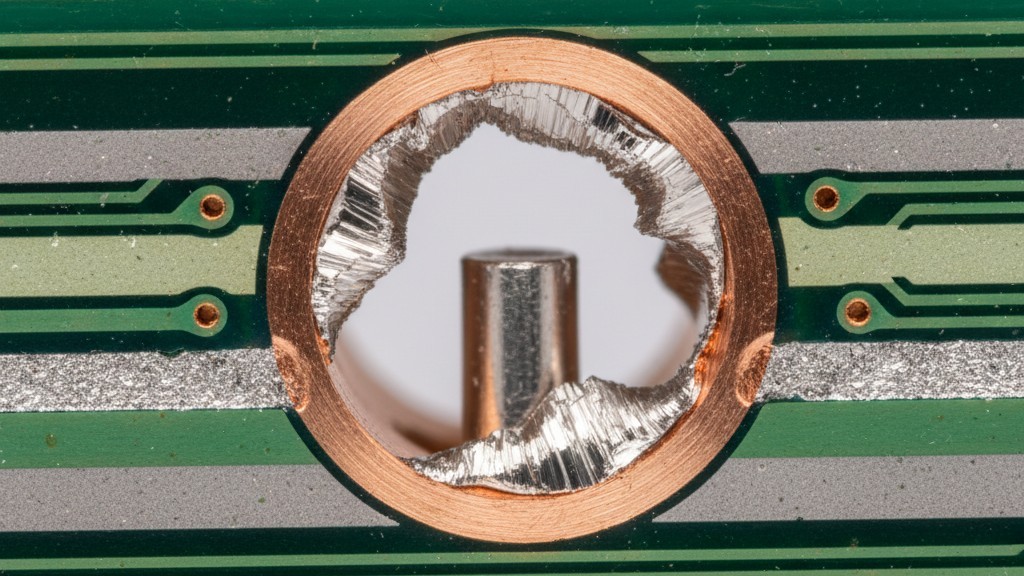

Observa qué pasa cuando compras reemplazas una pata redonda por una cuadrada para ahorrar una fracción de centavo. La diagonal de esa pata cuadrada técnicamente puede atravesar la pared del agujero, pero las esquinas crean bolsillos estrechos donde el gas de flux queda atrapado. Cuando la ola golpea la parte inferior de la placa, el flux se activa y libera gases. Si no hay anillo—sin una “chimenea” clara de espacio de aire alrededor de la pata—ese gas no tiene dónde ir. Forma una burbuja presurizada dentro del barril.

Estás intentando empujar soldadura líquida contra un bolsillo de gas de alta presión. La física gana cada vez. La soldadura se detiene, el gas permanece, y se forma un agujero de golpe o un vacío.

Este problema es aún más agudo con procesos de Pin-in-Paste (PIP). El volumen de pasta añade una variable más a la ecuación del gas, pero la regla fundamental sigue siendo: el gas debe escapar para que la soldadura entre.

Para lograr un relleno de Clase 3, necesitas un anillo de espacio libre específico. El IPC recomienda rangos, pero la experiencia dicta que para una placa de grosor estándar de 0.062″ a 0.093″, necesitas un espacio libre de aproximadamente 0.010 pulgadas (10 mils) sobre el diámetro de la pata. Si estás trabajando con una pata de 0.028″ y un agujero acabado de 0.032″, tienes 4 mils de espacio libre—2 mils a cada lado si está perfectamente centrada. Es como intentar beber un batido a través de un agitador de café. La presión capilar necesaria para superar el arrastre y la contrapresión del gas de flux es simplemente demasiado alta. La soldadura se unirá en la parte inferior antes de llegar a la parte superior.

El atraco térmico

Incluso si la geometría permite el flujo, la placa en sí misma a menudo actúa como un combatiente enemigo. Tendemos a tratar la PCB como un portador pasivo, pero térmicamente, una placa de múltiples capas es un disipador de calor masivo.

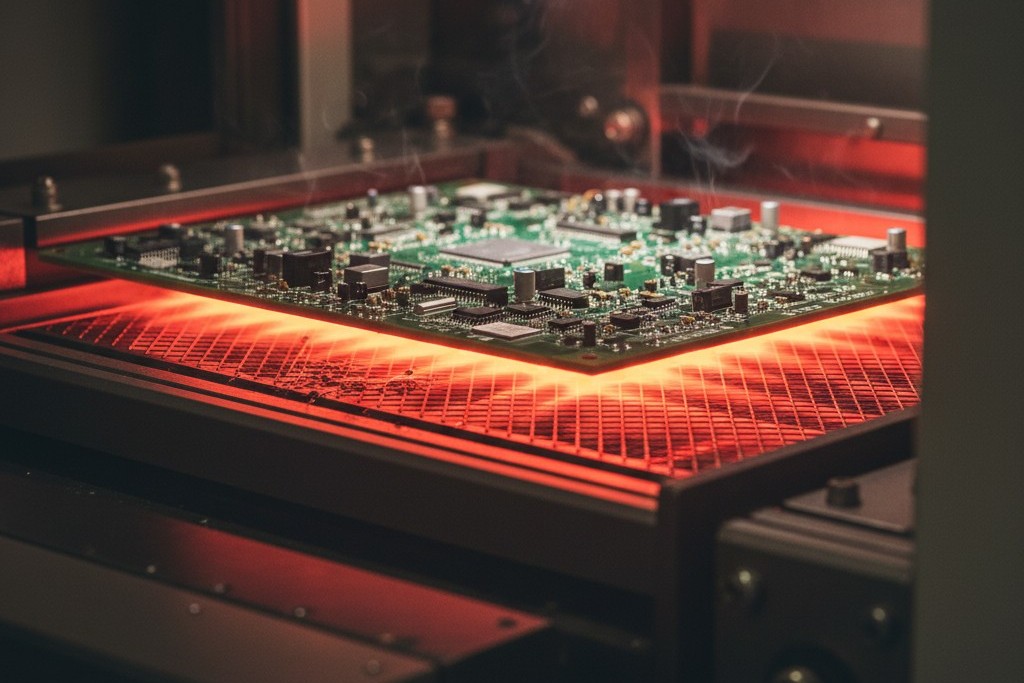

Lleva una placa trasera de servidor de 14 capas con planos de tierra pesados en las capas 4 a 10. Cuando esa placa golpea la ola, el estaño está a 260°C (para SAC305), pero el cilindro de cobre está frío. El momento en que el estaño líquido toca la pared del cilindro, los planos de tierra internos absorben esa energía térmica instantáneamente. El estaño se congela contra la pared antes de que pueda subir. No importa cuán alta sea la ola, no puedes hacer pasar líquido a través de un tapón congelado.

Aquí es donde a menudo surge el debate sobre la 'soldadura selectiva'. Los ingenieros suponen que la soldadura selectiva arregla esto porque es más precisa, pero las máquinas selectivas tienen una masa térmica significativamente menor que un túnel de onda completo. Si no puedes llenarlo en una ola, te costará aún más en una máquina selectiva sin un precalentamiento agresivo.

No solucionarás esto con la temperatura del pot. La verdadera solución está en remojar la pre-calentación. Debes saturar el núcleo de la placa. El objetivo es que la 'rodilla' del orificio—la estructura de cobre interna—alcance al menos 110°C o 120°C antes de que toque la ola. Estás minimizando el 'Delta T' (la diferencia de temperatura) entre el estaño y el cobre. Si la placa está lo suficientemente caliente, el estaño permanece líquido el tiempo suficiente para escalar la torre. Si confías en la ola para calentar el cilindro, ya has perdido.

No puedes arreglar el diseño con la altura de la ola

Una reacción común en el piso cuando disminuyen las tasas de llenado es 'ajustar los parámetros'. Los operadores aumentan las RPM de la bomba para elevar la altura de la ola o ralentizar el transportador a un paso mínimo para aumentar el tiempo de residencia. Esto es en efecto intentar forzar la física con la fuerza bruta.

Aumentar la altura de la ola incrementa la presión hidrostática, sí, pero principalmente aumenta el riesgo de puentes y cortocircuitos en la parte inferior. Incrementar el tiempo de residencia—dejar la placa en la ola por más tiempo—es aún más peligroso. Si permaneces demasiado tiempo, corres el riesgo de lixiviar el cobre justo de la rodilla del orificio o disolver la anillo de sellado. Puedes obtener el llenado, pero has destruido la integridad metalúrgica del vía.

El 'retoque' en la parte superior o la soldadura manual son igual de peligrosos para fallas de Clase 3. Añadir soldadura de hilo desde la parte superior crea una interfaz de 'unión fría' donde la nueva soldadura se encuentra con la antigua dentro del cilindro. Parece lleno, pero estructuralmente, es un punto débil que se fracturará bajo vibración.

El gráfico de taladros es la ventana del proceso

No existe un flujo mágico ni una configuración perfecta de la máquina que compense una placa de 24 capas con orificios de aclaración de 3 mils y una resistencia térmica insuficiente. Aquí estamos saltándonos lo básico del mantenimiento de la máquina—suponiendo que tu boquilla está limpia y tu impulsor funciona—porque ninguna cantidad de mantenimiento corrige un gráfico de taladros defectuoso.

Si quieres un llenado de Clase 3, el trabajo sucede en el software CAD mucho antes de que la placa llegue a la cuba de soldadura por ola. Debes diseñar el orificio para que respire (relación) y la placa para retener calor (alivio térmico). Si el diseño no considera la dinámica de fluidos y la termodinámica, lo único que estarás fabricando será chatarra.