El sonido de una falla en la prueba de caída es distinto, pero el silencio que sigue en el laboratorio de análisis de fallas es donde reside la verdadera tensión. Un dispositivo prototipo de mano golpea el concreto. La pantalla sobrevive, la carcasa sobrevive, pero la unidad está muerta. El reflejo inmediato en los talleres de ingeniería es culpar a la casa de fabricación. La acusación casi siempre es la misma: el laminado estaba “malo”, la resina estaba “poco curada” o la adhesión era “débil”.

Pero cuando haces zoom en la sección transversal, la historia cambia. La almohadilla de cobre no solo se ha levantado; ha llevado consigo un trozo del dieléctrico de epoxi. Esto es cráter en la almohadilla. No es una falla de la química de adhesión; es una falla de la arquitectura mecánica. No puedes resolver un problema de geometría exigiendo una hoja de datos “más fuerte” a tu proveedor de materiales. Si ves cráteres, probablemente estás pidiendo al laminado que haga un trabajo que pertenece al chasis mecánico.

Anatomía del Cráter

No puedes arreglar el problema si sigues identificándolo mal. Los ingenieros a menudo confunden cualquier separación bajo un BGA (Matriz de Bolas) con “levantamiento de almohadilla”. El levantamiento de almohadilla suele ser un fenómeno térmico o resultado de un mal mojado durante el reflujo. El cráter en la almohadilla es una fractura mecánica violenta.

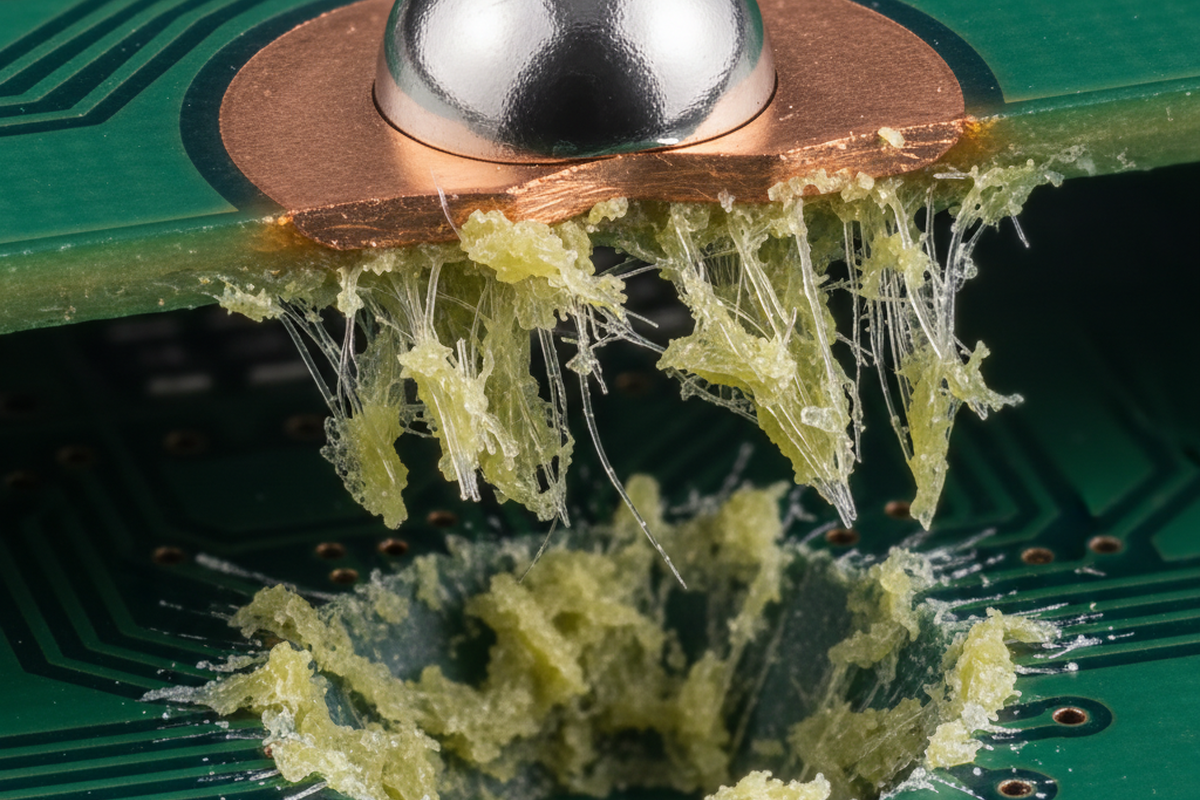

Mira el sitio de la falla bajo un microscopio. Un verdadero cráter deja una hendidura distinta en el material del laminado mismo. La almohadilla de cobre sigue firmemente adherida a la bola de soldadura, y la bola de soldadura está firmemente adherida al componente. La falla ocurrió completamente dentro de la resina dieléctrica debajo del cobre. Parece una bola de helado arrancada del recipiente.

Esta distinción es crítica porque descarta el pánico común del “Black Pad” (Almohadilla Negra). Black Pad es un problema de corrosión química que afecta los acabados ENIG (Níquel Electrolítico con Oro por Inmersión), dejando una superficie oscura y plana donde la soldadura no logró mojar. Si ves epoxi irregular y fibras de vidrio sobresaliendo de la placa o adheridas a la parte inferior de la almohadilla levantada, no tienes un problema de Black Pad. Tienes un problema de manejo de estrés. La resina no falló químicamente. Fue superada mecánicamente.

La Física de la Velocidad: Sensibilidad a la Tasa de Deformación

La razón por la que este modo de falla es tan insidioso—y tan a menudo culpado a “lotes malos”—es que el FR-4 y laminados similares son sensibles a la tasa de deformación. Un material que se comporta con ductilidad decente durante un ciclo térmico lento o una prueba de flexión estática actuará como vidrio frágil durante un impacto de alta velocidad.

Cuando un dispositivo golpea el suelo, la onda de choque viaja a través del PCB. Si se permite que la placa se flexione, esa energía de deformación tiene que ir a algún lado. En un evento estándar de caída (siguiendo JEDEC JESD22-B111 o similar), la tasa de deformación puede ser increíblemente alta. A estas velocidades, las cadenas poliméricas en la resina no tienen tiempo para reorientarse y disipar energía. Simplemente se rompen.

Por eso mirar la Temperatura de Transición Vítrea (Tg) en una hoja de datos es una pérdida de tiempo para este modo específico de falla. Tg mide el rendimiento térmico, no la tenacidad a la fractura (K1c) ni el módulo a alta velocidad. Puedes pagar un precio premium por material de Tg alto (170°C+) y aún ver cráteres catastróficos porque el material es igual de frágil, si no más, a velocidades de impacto a temperatura ambiente.

Los Asesinos Silenciosos: Ocurrió Antes de la Caída

Antes de siquiera cargar la placa en el probador de caída, es posible que ya hayas condenado las almohadillas. Un porcentaje significativo de “fallas en pruebas de caída” son en realidad “fallas de despanelado” que simplemente se abrieron finalmente durante la caída.

Considere la mecánica de romper una placa de un panel. Si utiliza un proceso de puntuación en V y separa las placas manualmente o con una cuchilla estilo cortapizzas, introduce momentos de flexión masivos directamente en el borde de la placa. Si un conector pesado o un BGA está demasiado cerca de esa línea de ruptura, la onda de tensión del quiebre crea microgrietas en la resina bajo las almohadillas. Estas grietas son invisibles al ojo desnudo y a menudo pasan las pruebas eléctricas (ICT) porque el cobre aún está en contacto. Pero la integridad estructural de la resina se ha perdido.

A menudo es aquí donde provienen las fallas “fantasma”. La prueba de caída no rompió la resina; solo terminó el trabajo que comenzó la fresa. Si ve craterización cerca de los bordes de la placa, ignore la altura de caída por un momento y audite su estación de despanelado. Busque galgas extensiométricas en el dispositivo. Si no las ve, no está midiendo la variable que realmente está matando su rendimiento.

La Trampa de la Rigidez de la Soldadura

Muchos diseñadores pasan por alto una variable contraintuitiva: hacer la unión de soldadura más fuerte a menudo debilita el sistema. La aleación sin plomo estándar de la industria, SAC305 (Sn-Ag-Cu), se usa ampliamente porque es confiable y bien entendida. Sin embargo, SAC305 tiene un módulo de Young relativamente alto: es rígida.

En un evento de caída, se desea cumplimiento. Se quiere algo en el apilamiento que actúe como amortiguador de impactos. Si la unión de soldadura es rígida (SAC305), el componente es rígido (BGA cerámico) y la almohadilla de cobre es rígida, lo único que queda para absorber la energía es la resina del laminado. La resina es lo “más blando” en esa cadena específica de alta rigidez, por lo que se rompe.

Cambiar a una aleación de módulo más bajo, como SAC105 o ciertas aleaciones dopadas con bajo contenido de plata, puede reducir drásticamente la craterización. Estas aleaciones más blandas se deforman plásticamente durante el choque, absorbiendo la energía que de otro modo se transferiría al laminado. A un ingeniero le parece incorrecto pedir una soldadura “más débil”, pero en el contexto del choque mecánico, el cumplimiento es supervivencia. Por supuesto, esto introduce un compromiso: un menor contenido de plata a menudo reduce la confiabilidad en ciclos térmicos. Hay que equilibrar el riesgo de que el dispositivo falle por una caída contra el riesgo de que falle por fatiga térmica en cinco años. Pero para dispositivos portátiles, la caída suele ser el principal causante.

La Geometría es Destino

En última instancia, no se puede engañar a la física con una especificación de material. Si coloca un BGA grande y pesado en el centro de una PCB delgada y luego monta esa PCB solo con tornillos en las esquinas lejanas, ha construido un trampolín. Cuando ese trampolín se flexiona durante un choque, la curvatura es máxima en el centro, justo donde está soldado su BGA.

La solución más efectiva para la craterización de almohadillas rara vez implica un nuevo material de laminado. Usualmente, solo necesita un nuevo tornillo de montaje. Agregar un separador o un soporte cerca del BGA grande aumenta la rigidez local de la placa, evitando la flexión que provoca la grieta. Está cambiando la forma modal de la placa durante la vibración.

Esto también se aplica al enrutamiento de trazas. Aunque el “desgarro de trazas” es un pariente cercano de la craterización (donde la traza de cobre se rompe en el estrechamiento cerca de la almohadilla), la solución es similar. Las gotas y trazas de entrada más anchas distribuyen la tensión. Pero ningún aumento en el grosor de la traza salvará una almohadilla si se permite que la placa se doble 4 mm durante un impacto.

Debe trazar las líneas de fuerza. Mire dónde está la masa (baterías, disipadores, blindajes) y dónde están los anclajes. Si sus componentes sensibles están sobre las “líneas de falla” entre estos puntos, está confiando en la tenacidad a la fractura de una capa delgada de epoxi para mantener su producto unido. Esa es una apuesta que eventualmente perderá. Asegure la masa, refuerce localmente la placa y deje de esperar que la resina lo salve.