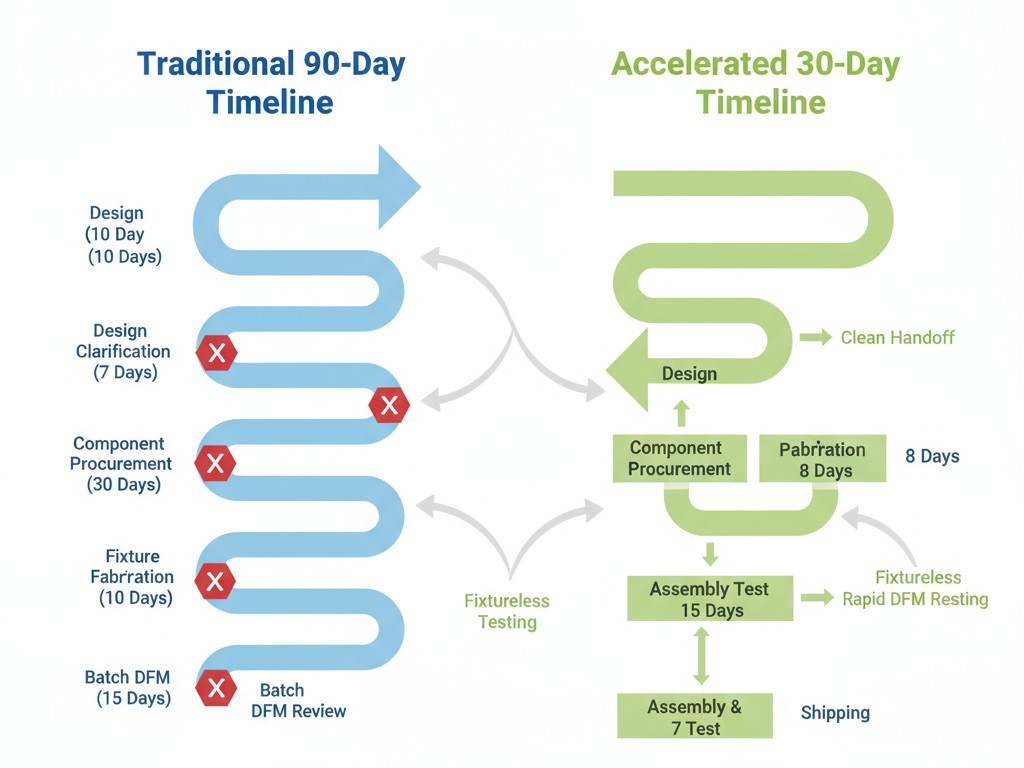

La presión por acortar los plazos de desarrollo de productos es implacable, pero las consecuencias de la demora nunca han sido mayores. Los hitos de financiación se escapan, las ventanas de mercado se cierran, y los competidores envían primero. Para los equipos de hardware, la prueba de fuego entre un prototipo funcional y una producción piloto —un laberinto de dependencias, aprobaciones y realidades de fabricación— generalmente dura de sesenta a noventa días. La velocidad siempre ha sido importante, pero ¿es un objetivo realista de treinta días para un ensamblaje complejo de placas de circuito impreso (PCBA), o una ficción aspiracional que prepara a los equipos para fracasar?

En Bester PCBA, sabemos que la rampa de treinta días es alcanzable, pero solo cuando tres sistemas específicos se optimizan en paralelo y se ejecutan con precisión. No se trata de trabajar más rápido o cortar esquinas. Se trata de desmontar los retrasos estructurales endémicos de los flujos de trabajo tradicionales. La diferencia entre un ciclo de treinta días y uno de noventa no es esfuerzo; es el diseño del proceso en sí. Cuando una transferencia de diseño es limpia en la primera pasada, cuando las pruebas sin accesorios eliminan el cuello de botella de las herramientas personalizadas, y cuando los comentarios de Diseño para Manufacturabilidad (DFM) se cierran en horas en lugar de días, todo el camino crítico se comprime. Fallar en cualquiera de estos, y el cronograma se desploma en la rutina estándar de la industria.

Este es el plan operativo para esa ejecución de treinta días, un marco basado en realidades mecánicas, no en promesas de marketing. Examinaremos la transferencia de diseño que previene ambigüedades, la estrategia de prueba sin accesorios que elimina un retraso de varias semanas, y el protocolo DFM que evita que los comentarios de ingeniería se conviertan en un punto de estrangulamiento. Para los equipos que construyen placas complejas de varias capas, este es el libro de jugadas para reducir riesgos en un cronograma agresivo, mientras se mantiene la calidad de nivel piloto.

Por qué Treinta Días es la excepción, no la regla

La mediana de tiempo desde la aprobación del prototipo hasta tener la PCBA lista para pilotear en la industria de fabricación de electrónica oscila entre sesenta y noventa días. Esto no es porque los fabricantes sean lentos; es porque el proceso está construido como una serie de puertas secuenciales, cada una introduciendo latencia. Los datos de diseño incompletos provocan bucles de aclaración que añaden cinco días antes de que la fabricación incluso pueda comenzar. Los útiles de prueba personalizados, esenciales para la validación tradicional, tienen tiempos de entrega de dos a tres semanas. La retroalimentación DFM, tratada como un proceso por lotes en lugar de un diálogo continuo, puede gastar una semana o más.

Estos retrasos se acumulan. Un retraso de dos días en los comentarios de DFM empuja la fecha de inicio de la fabricación, lo que retrasa la entrega de la placa, lo que retrasa el ensamblaje, lo que retrasa las pruebas. Para cuando el montaje piloto esté listo, el objetivo de treinta días se ha extendido a setenta. El problema no es un solo proveedor o paso del proceso. Es la acumulación de pequeñas ineficiencias en un flujo de trabajo donde cada etapa depende de la anterior. En el camino crítico, no existe tal cosa como un retraso menor.

Un ciclo de treinta días, por el contrario, está diseñado para cero holgura. Exige que cada transferencia sea limpia, cada proceso sea paralelizado, y cada decisión esté pre-resuelta. Por eso sigue siendo la excepción. La mayoría de las organizaciones carecen de la disciplina para entregar datos de diseño completos en la primera pasada. La mayoría de los fabricantes carecen de la capacidad de ingeniería para retroalimentación DFM en el mismo día. La mayoría de los flujos de trabajo de prueba aún se basan en accesorios que requieren semanas de plazo de entrega. La rampa de treinta días no es imposible; simplemente no tolera las ineficiencias estándar que los plazos más largos están diseñados para absorber.

El camino crítico: tres puertas que definen tu cronograma

Cualquier proceso de fabricación está gobernado por su camino crítico: la secuencia de tareas dependientes que determina el tiempo mínimo posible de finalización. Un retraso en cualquier tarea en esta ruta extiende todo el proyecto por la misma duración.

Para una rampa piloto de PCBA, el camino crítico está controlado por tres puertas: Precisión en la transferencia de diseño, Arquitectura de Pruebas sin Ensambles, y Velocidad de Retroalimentación DFM. Estas no son variables independientes, sino sistemas interconectados. Optimizar los tres es lo que hace posible una línea de tiempo comprimida. Una transferencia precisa determina cuándo puede comenzar la fabricación. Las pruebas sin ensambles determinan cuándo las placas pueden ser validadas sin esperar las herramientas. La retroalimentación rápida de DFM asegura que los riesgos de diseño se resuelvan antes de que causen retrabajo o retrasos. Juntos, constituyen la columna vertebral del proceso de vía rápida.

1. Precisión en la Transferencia de Diseño

El primer umbral es la integridad del paquete de diseño. Los datos incompletos son la principal fuente de retraso evitable. Cuando faltan capas en los archivos Gerber, una Lista de Materiales (BOM) carece de números de piezas del fabricante, o los dibujos de ensamblaje son ambiguos, el proceso se detiene. Los equipos de ingeniería se ven atrapados en un ciclo de correos electrónicos y llamadas de aclaración, con cada ciclo consumiendo al menos un día. En un plazo de sesenta días, esto es una molestia. En un plazo de treinta días, es fatal.

2. Arquitectura de Pruebas sin Ensambles

El segundo umbral es el método para validar placas ensambladas. Los ensambles de prueba en circuito tradicionales son conjuntos mecánicos personalizados que alinean sondas de resorte para puntos de prueba. Son precisos, pero también lentos de producir, requiriendo hasta tres semanas para el diseño, fabricación y depuración. Este es un proceso en serie de tres semanas que se sitúa directamente en la ruta crítica. Los métodos sin ensambles, como la sonda voladora o el escaneo de frontera, eliminan esta dependencia completamente mediante el uso de sondas programables o lógica de prueba integrada. Aunque el rendimiento puede ser menor, para volúmenes piloto de diez a cien unidades, la penalización es insignificante en comparación con las semanas de tiempo en calendario ahorradas.

3. Velocidad de Retroalimentación DFM

El tercer umbral es la rapidez del análisis de Diseño para Manufacturabilidad. Una revisión exhaustiva de DFM detecta riesgos—espacios insuficientes, fragmentos de máscara de soldadura, mal diseño térmico—que podrían afectar la eficiencia o la fiabilidad. Cuando la retroalimentación de DFM llega en horas después de la entrega del diseño, se realizan correcciones antes de comenzar la fabricación. Cuando tarda cinco días, toda la línea de tiempo se desplaza por ese período. Si la retroalimentación requiere cambios en el diseño, el retraso se alarga aún más.

Mientras que los tiempos de entrega de componentes y la complejidad de la placa también importan, estos tres umbrales son los factores más directamente controlados por el diseño del proceso. Bester PCBA los ha optimizado específicamente para permitir la incorporación en treinta días.

La Lista de Verificación para la Transferencia de Diseño: Definiendo “Completo”

“Paquete de diseño completo” es un término común, pero rara vez se define con suficiente precisión para evitar ambigüedades. Un paquete completo no es solo un conjunto de archivos; es una garantía de que el equipo de fabricación puede proceder a la DFM y a la planificación de la fabricación de inmediato, sin necesidad de hacer una sola pregunta. La incompletitud siempre se manifiesta de maneras predecibles: archivos de perforación faltantes, BOMs obsoletos, dibujos que no coinciden. Cada uno genera una consulta, y cada consulta introduce latencia.

Nuestra definición de completitud es un estado de cero ambigüedad, logrado cumpliendo con una lista de verificación estricta organizada en torno a los datos de fabricación, integridad del BOM y documentación de ensamblaje.

Archivos Gerber y Datos de Fabricación

El conjunto Gerber debe incluir todas las capas: cobre, máscara de soldadura, serigrafía y máscara de pasta, cada una correctamente nombrada. El archivo de taladro debe especificar todos los tamaños de orificios y requisitos de placas. El dibujo de fabricación debe definir las dimensiones de la placa, la pila de capas, el tipo de material (por ejemplo, FR-4 o laminado de alta frecuencia), los pesos de cobre y el acabado superficial. Para placas con impedancia controlada, la pila de capas debe definir el grosor del dieléctrico, los valores de impedancia objetivo y las trazas específicas que requieren control. Datos de fabricación ambiguos son la causa más común de retrasos. Cuando un fabricante tiene que adivinar, el reloj ya está corriendo.

Integridad de la Lista de Materiales

La lista de materiales (BOM) es la lista autoritativa de cada componente que se debe obtener y montar. Un BOM completo debe incluir designadores de referencia, cantidad, nombre del fabricante y—lo más importante—el número de pieza completo del fabricante para cada línea. Un BOM que liste “resistencia de 10k 0402” no es accionable. Uno que liste “Yageo RC0402FR-0710KL” sí lo es, porque especifica un componente exacto y comprable.

Un BOM incompleto crea dos modos de falla: retrasos en la adquisición y errores en el montaje. Los números de pieza genéricos obligan a aclarar o realizar sustituciones riesgosas. Los desajustes en los designadores de referencia entre el BOM y los Gerbers conducen a componentes mal colocados y retrabajo. Además, la integridad también se extiende a la disponibilidad. Un BOM no está completo si la mitad de las piezas tienen plazos de entrega de doce semanas. Validar la disponibilidad de componentes antes de la transferencia es innegociable.

Una lista de verificación del BOM con plazo de treinta días incluye:

- Números de pieza del fabricante para todos los componentes; sin genéricos.

- Designadores de referencia que coincidan exactamente con los archivos Gerber y de montaje.

- Validación del tiempo de entrega para todos los componentes.

- Números de parte alternativos para componentes de fuente única o de alto riesgo.

- Marcado claro de cualquier componente suministrado por el cliente.

Documentación de montaje y archivos de colocación de componentes

La documentación de montaje incluye el dibujo de montaje, un archivo de colocación de componentes (o Centroid), y cualquier instrucción especial. El dibujo de montaje debe ser una referencia visual para la ubicación, orientación y polaridad de cada componente, generado a partir del diseño final de la PCB. El archivo de colocación proporciona las coordenadas X-Y que la máquina de inserción y colocación utiliza para la automatización.

Las instrucciones especiales cubren procesos no estándar: un conector que debe montarse después del recubrimiento conformado, un componente sensible al calor que requiere un perfil de reflujo más bajo, o un CI que necesita un horneado debido a la sensibilidad a la humedad. Estos detalles parecen evidentes para el equipo de diseño, pero son invisibles para el técnico de montaje. La documentación completa elimina interpretaciones y mantiene la línea en movimiento.

Estrategia de prueba sin accesorios: eliminando el cuello de botella

Las pruebas validan que una PCBA montada funciona antes de pasar a la siguiente etapa. Los flujos de trabajo de fabricación tradicionales se basan en dispositivos de prueba personalizados para proporcionar acceso físico a los puntos de prueba en la placa. Para una producción de alto volumen, la inversión inicial en un dispositivo personalizado se justifica por su velocidad y repetibilidad. Para construcciones piloto de bajo volumen, el dispositivo es un cuello de botella.

Por qué los accesorios tradicionales rompen el modelo de treinta días

Un dispositivo de prueba personalizado es un conjunto mecánico que debe ser diseñado, fabricado y validado antes de que comience la prueba. Este proceso que dura varias semanas implica analizar el diseño, crear un soporte, mecanizar el hardware y depurar el ensamblaje final. Para una placa compleja, esto puede tomar fácilmente tres semanas.

Este es una dependencia serializada. El ensamblaje no puede proceder a las pruebas hasta que el fixture esté listo. En un plazo de sesenta días, un tiempo de entrega de tres semanas para el fixture es manejable. En un plazo de treinta días, consume la mitad del calendario, dejando ningún margen de error. La solución es una estrategia de prueba sin fixture, que permite comenzar las pruebas en el momento en que las placas salen de la línea de ensamblaje.

Prueba por flying probe y Boundary Scan como alternativas

Flying probe Los sistemas de prueba usan dos o más sondas controladas de forma independiente que se mueven a puntos de prueba específicos para realizar mediciones eléctricas. La secuencia de prueba se programa directamente desde datos CAD, por lo que no hay que construir fixture físico. El tiempo de configuración se mide en horas, no en semanas. La compensación es el rendimiento; la prueba es secuencial, por lo que lleva más tiempo por placa. Para construcciones piloto de diez a cincuenta unidades, esta es una compensación sumamente favorable. Una prueba de cinco minutos que elimina una espera de tres semanas es una decisión fácil.

Boundary scan es otro método sin fixture que utiliza lógica de prueba integrada dentro de los circuitos integrados (ICs) que soportan el estándar IEEE 1149.1 (JTAG). Permite que el equipo de prueba controle y observe el estado de los pines de los ICs sin contacto físico, lo cual es invaluable para placas con alta densidad de BGAs donde los puntos de prueba son inaccesibles. Su limitación es que solo funciona con componentes con soporte incorporado. Para placas con tipos de componentes mezclados, boundary scan a menudo se combina con flying probe para lograr una cobertura total.

Compromisos de Cobertura de Prueba para Volúmenes Piloto

Las pruebas sin fixture no están exentas de compromisos. La cobertura de prueba puede ser menor en comparación con un fixture completo de uñas. Para producciones de alto volumen, donde el costo de un defecto escapado se multiplica por miles, maximizar la cobertura es primordial. Para volúmenes piloto, donde el objetivo principal es validar la funcionalidad del diseño y detectar defectos importantes en el ensamblaje, la cobertura de métodos sin fixture suele ser suficiente. La clave es elegir una estrategia de prueba que equilibre cobertura, cronograma y costo para las necesidades específicas del proyecto, no simplemente adoptar el enfoque tradicional por costumbre.

Tiempos de respuesta DFM: el ciclo de retroalimentación que importa

El análisis DFM es cómo los ingenieros de fabricación encuentran problemas que podrían afectar el rendimiento, la fiabilidad o el costo. Cada placa recibe una revisión. La única pregunta es si sucede de forma proactiva, como un ciclo de retroalimentación estructurado antes de la fabricación, o de forma reactiva, como una serie de problemas descubiertos en la línea que causan retrasos y desechos. La diferencia a menudo determina si un cronograma es de treinta o de sesenta días.

Lo que DFM detecta antes de la fabricación

Una revisión DFM señala reglas de diseño que están dentro de las especificaciones técnicas pero no dejan margen para la variación del proceso, como un ancho de pista que coincide con el mínimo absoluto del fabricante. La revisión recomendará una dimensión más segura que no cuesta nada pero mejora dramáticamente el rendimiento. Validará la pila de capas contra los requisitos de impedancia y comprobará si las ubicaciones de los componentes podrían interferir con las herramientas o causar defectos de reflujo como tombstoning.

El valor del DFM no solo consiste en identificar problemas; consiste en identificarlos cuando son baratos y rápidos de solucionar. Una violación del espacio entre pistas detectada en DFM es un cambio de diseño de una hora. La misma violación detectada después de la fabricación significa desechar las placas y empezar de nuevo, lo que genera un retraso de dos semanas. Por eso, el tiempo de respuesta del DFM está en la ruta crítica.

La variable de Capacidad de Ingeniería

El tiempo de respuesta del DFM no solo depende de la complejidad del diseño; también de la capacidad de ingeniería disponible. Una placa sencilla puede ser revisada en horas por un ingeniero experimentado, pero aún así tomará días si ese ingeniero tiene una carga de trabajo elevada.

En Bester PCBA, estructuramos nuestra capacidad de ingeniería para ofrecer retroalimentación de DFM en el mismo día o al día siguiente para proyectos de vía rápida. Esto es una decisión operativa deliberada, que requiere un equipo de ingeniería más grande y una priorización disciplinada. Es una inversión en velocidad, y un habilitador clave del cronograma comprimido.

Cómo actuar rápidamente en los comentarios de DFM

La velocidad con la que un equipo de diseño actúa en los comentarios de DFM determina cuándo la placa pasa a fabricación. El enfoque más efectivo es tratar DFM como un proceso sincrónico. Cuando se entrega el diseño, el equipo debe estar listo para una rápida iteración. Para placas críticas, recomendamos una sesión de revisión en vivo donde ingenieros de fabricación y diseño resuelvan problemas en tiempo real.

La iteración es el enemigo del plazo de treinta días. Cada ciclo añade días. La mejor manera de minimizarlo es entregar un diseño limpio y fabricable desde el principio, lo que vuelve a la lista de verificación de entrega. Un diseño limpio conduce a una retroalimentación mínima de DFM, y el ciclo se cierra rápidamente.

Complejidad de la placa y el límite de factibilidad

El plazo de treinta días es alcanzable para una amplia gama de placas, pero no para todas. La complejidad es la variable principal que determina la viabilidad. Una placa simple de dos capas puede terminarse en días. Una placa rígido-flex de doce capas con vias ciegas y enterradas, pares controlados por impedancia y BGAs con pitch de 0.4mm requiere ciclos de fabricación más largos y una ensamblaje más intensivo, ampliando el plazo.

- Número de capas es el impulsor más directo. Una placa de cuatro capas tarda entre tres y cinco días en fabricarse; una de doce capas con vias ciegas puede tomar de diez a doce. Para placas con más de ocho capas, la ventana de treinta días se aprieta considerablemente.

- Densidad de componentes y tipos de paquetes también afectan la viabilidad. Una placa con pasivos de 01005 y BGAs con pitch de 0.4mm requiere un control de proceso más estricto durante el reflow y aumenta el riesgo de defectos que requieren retrabajo.

- Control de impedancia agrega complejidad de fabricación y riesgo de DFM. Requiere un grosor de material preciso y validación, y si la impedancia está fuera de especificación, las placas deben desecharse y volver a fabricar.

El objetivo no es desalentar diseños complejos, sino establecer expectativas realistas. Para una placa de seis capas con componentes estándar, una pendiente de treinta días es conservadora. Para una placa de diez capas con BGAs densos y tolerancias de impedancia ajustadas, es alcanzable pero exige una ejecución impecable sin margen de error.

Ejecutando la rampa de treinta días: un marco integrado

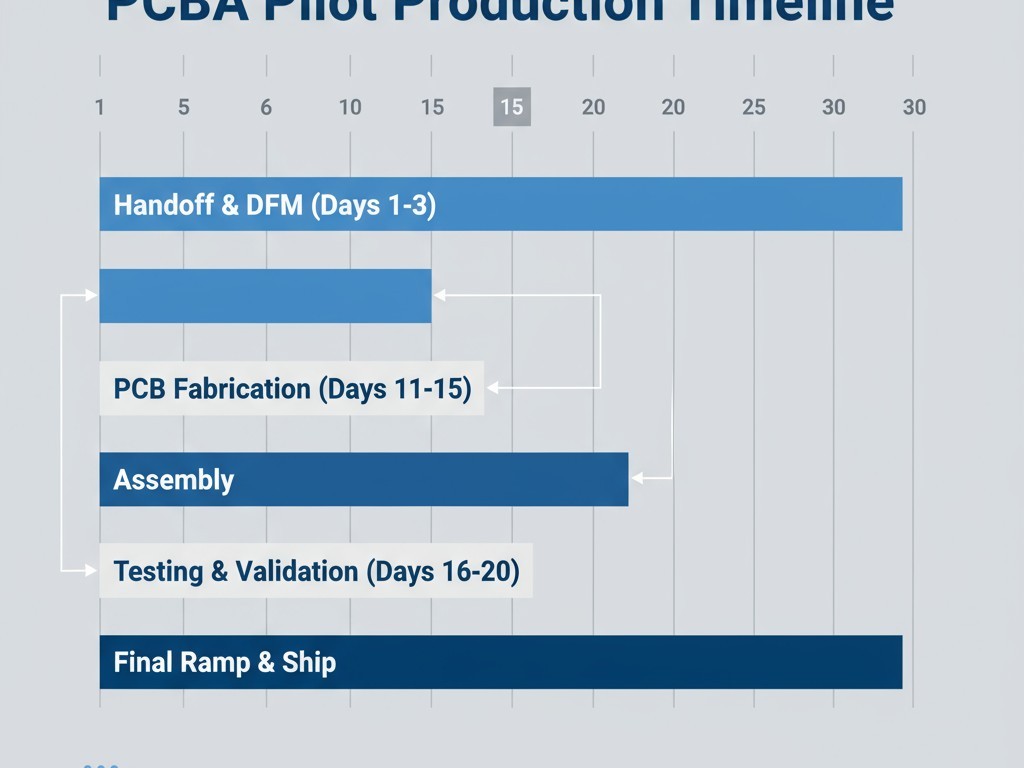

El plazo de treinta días es una secuencia cuidadosamente coreografiada. Este marco describe una progresión realista día a día para una placa compleja de seis a ocho capas con una cantidad piloto de veinte a cincuenta unidades.

Días 1–3: Entrega y DFM El primer día, llega el paquete completo de diseño. La revisión de DFM comienza de inmediato. Al final del segundo día, se entrega retroalimentación. En el día tres, el equipo de diseño envía archivos corregidos y la placa está lista para la fabricación. Esta fase demuestra el valor de la lista de verificación de entrega; un paquete incompleto puede extender esta fase hasta una semana, matando inmediatamente el plazo.

Días 4–10: Fabricación de PCB La fabricación comienza en el día cuatro. Para una placa de seis capas, esto implica grabado, laminación, perforación, aingnado y acabado. Esta parte del cronograma es la menos comprimible, ya que está dictada por procesos físicos. Las placas desnudas se envían a la instalación de ensamblaje en el día diez.

Días 11–15: Ensamblaje El montaje de componentes y la fabricación de plantillas ocurren en el día once. La impresión de pasta de soldar, la colocación de componentes y el recocido se llevan a cabo en los siguientes dos días, seguidos por cualquier ensamblaje manual. La inspección se completa en el día quince. El mayor riesgo aquí es la disponibilidad de componentes, por lo que la validación de tiempos de entrega durante la transferencia es innegociable.

Días 16–20: Pruebas y Validación Las pruebas sin dispositivos de fijación comienzan en el día dieciséis, tan pronto como las placas estén disponibles. Los defectos de ensamblaje se identifican y retrabajan en los siguientes días. Debido a que no se requiere un dispositivo personalizado, esta fase comienza inmediatamente después del ensamblaje. Con dispositivos tradicionales, las pruebas no comenzarían hasta el día veinticinco o más tarde.

Días 21–30: Incremento piloto y Validación final Para el día veintiuno, las placas iniciales han sido probadas y el proceso de ensamblaje se ha perfeccionado. Las unidades piloto restantes se construyen, prueban y validan. La inspección final, el embalaje y el envío se realizan para el día treinta. El equipo de producto ahora tiene unidades piloto funcionales en mano, habiendo ahorrado tres semanas en comparación con un ciclo tradicional.

Las dependencias críticas son claras. DFM debe cerrarse para el día tres. La fabricación debe finalizar para el día diez. La prueba sin dispositivo debe comenzar antes del día dieciséis. Cada puerta habilita la siguiente. Cuando los tres sistemas están optimizados, la línea de tiempo de treinta días no es un objetivo aspiracional. Es el resultado natural de un proceso bien diseñado.