La era de la lista de materiales estática ha muerto.

Hubo un tiempo, quizás hace una década, cuando un ingeniero de diseño podía exportar una lista de materiales desde Altium, enviarla a un departamento de adquisiciones y esperar que cada número de pieza del fabricante (MPN) estuviera disponible en stock. Ese período fue una anomalía histórica. Hoy vivimos en una realidad de asignación permanente. Un capacitor específico Murata o un regulador TI podrían desaparecer del inventario global entre el momento en que cotizas una placa y el momento en que la financias.

El enfoque ingenuo es tratar la adquisición como una tarea administrativa, un simple juego de emparejar cadenas de texto en una hoja de cálculo. Así es como mueren los lanzamientos de productos.

Cuando una pieza específica se agota—mostrando un tiempo de entrega de 52 semanas en la fábrica y cero stock en cada distribuidor importante—se instala el pánico. El instinto administrativo es encontrar cualquier cosa que encaje en las almohadillas. Si la lista original pedía un capacitor 10uF 0603, el administrativo busca cualquiera un capacitor 10uF 0603 disponible. Ven que la capacitancia coincide, la clasificación de voltaje parece adecuada y el precio es correcto. Lo compran.

Acaban de plantar una bomba de tiempo en el dispositivo. Esto no es un éxito en la cadena de suministro; es un fallo de ingeniería esperando manifestarse en la cámara térmica o, peor, en manos de un cliente.

La adquisición es una disciplina de ingeniería

Operamos bajo una convicción fundamental: la adquisición no es una función administrativa. Es una subdisciplina de la ingeniería eléctrica.

Cuando manejamos proyectos llave en mano, no simplemente entregamos una lista de números de pieza a un comprador. Entregamos un conjunto de requisitos paramétricos a un ingeniero que entiende la física de los componentes. La distinción es vital porque la mentalidad de “coincidencia exacta” es frágil. Si dependes de una sola cadena de caracteres de un solo proveedor, tu producto está a merced del calendario de producción de ese proveedor. Si dependes de límites paramétricos—definiendo el componente por lo que hace en lugar de cómo se llama—ganas resiliencia.

Aquí es donde a menudo surge la fricción con aquellos acostumbrados al modelo de consignación. Existe una ansiedad específica sobre ceder el control de la adquisición: el miedo a que “llave en mano” signifique “pérdida de supervisión”. En realidad, ocurre lo contrario. Un diseñador que compra piezas con tarjeta de crédito suele operar con visibilidad limitada, revisando uno o dos distribuidores. Un equipo de adquisiciones liderado por ingeniería examina todo el mercado a través del lente de datos paramétricos.

No solo buscamos una pieza que encaje. Buscamos una pieza que funcione, y lo hacemos con el apalancamiento de volumen que un solo proyecto no puede comandar. El objetivo es pasar de una dependencia frágil de una marca específica a una dependencia robusta de un conjunto específico de especificaciones eléctricas.

El asesino silencioso en la lista de materiales

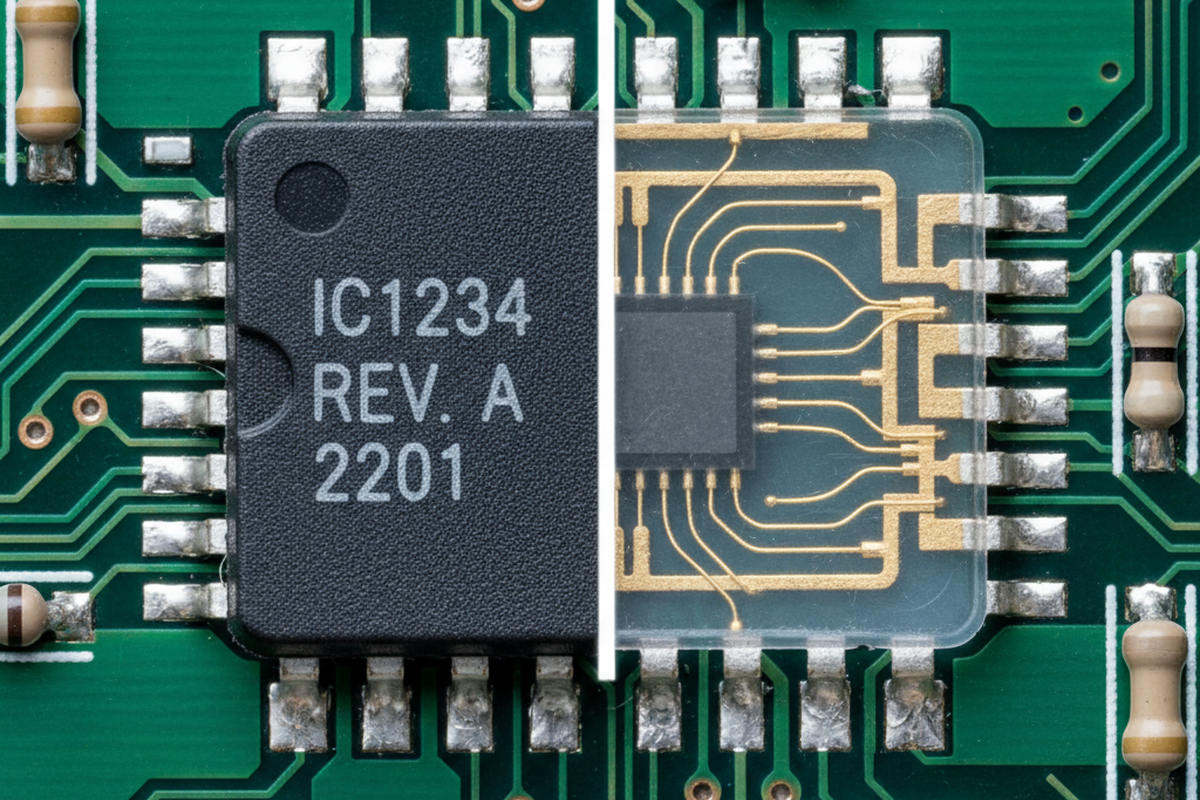

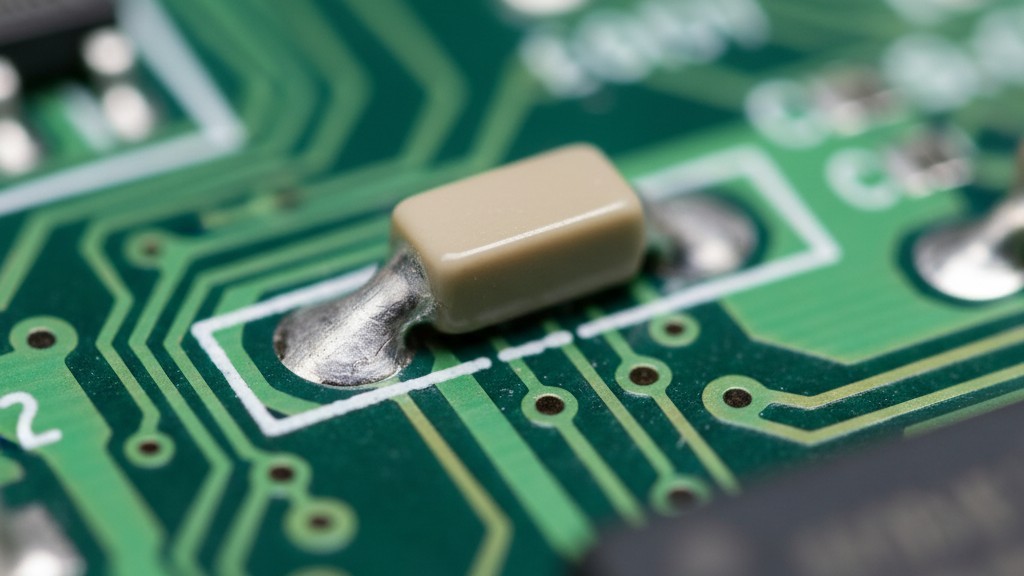

El peligro del enfoque clerical radica en la física de un componente pasivo “simple”. Considere el Condensador Cerámico Multicapa (MLCC). Es el componente más común en cualquier PCB moderno y la víctima más frecuente de malas sustituciones.

Un comprador ve “10uF, 16V, 0603” y asume que todas las piezas con esa etiqueta son idénticas. No lo son. La variable oculta que destruye circuitos es el sesgo de CC: la tendencia de los dieléctricos de alta constante dieléctrica a perder capacitancia cuando se aplica un voltaje de CC.

Hemos visto este escenario repetirse con dolorosa regularidad. Un cliente especifica un condensador dieléctrico X7R de alta calidad. Se agota. Un comprador bien intencionado lo cambia por una pieza “funcionalmente equivalente” con un dieléctrico Y5V o “High-K” genérico para mantener la línea en movimiento. En el banco, a temperatura ambiente y sin sesgo, la pieza mide 10uF. Parece perfecta.

Pero una vez que esa placa se energiza y se aplican 12V al riel, la capacitancia efectiva de ese sustituto genérico podría caer en un 80%. De repente, su condensador de 10uF se comporta como uno de 2uF.

Las consecuencias rara vez son inmediatas. Probablemente la placa pase una prueba funcional básica. Pero en campo, o bajo carga, el voltaje de rizado aumenta. El microcontrolador se reinicia aleatoriamente. Los sensores se desvían. Recordamos un caso específico con un conjunto de tablero donde un cambio genérico de condensador causó que el MCU se reiniciara cada vez que la temperatura ambiente alcanzaba los 85°C. El “ahorro” en ese cambio fue una fracción de centavo; el costo de la llamada a revisión fue existencial.

Por eso no permitimos sustituciones basadas solo en especificaciones de alto nivel. Superponemos las curvas de sesgo de CC. Verificamos el coeficiente de temperatura. Si la hoja de datos no proporciona una curva de sesgo de CC, no compramos la pieza.

La trampa de la procedencia

El segundo gran peligro en la era de la asignación es el “Mercado Gris”. Cuando los canales autorizados—DigiKey, Mouser, Arrow, Avnet—se agotan, la desesperación lleva a muchos a los intermediarios. Son vendedores no verificados que afirman tener 5,000 piezas de un chip que el fabricante dice que no se ha producido en seis meses. Es tentador. Cuando un proyecto está detenido y un intermediario en Florida dice tener stock, el impulso de “Solo cómpralo” es abrumador.

Adoptamos un enfoque de Equipo Rojo para este inventario: asumir que es falso hasta que se demuestre lo contrario. El mercado de falsificaciones ha evolucionado. Ya no solo vemos paquetes vacíos o piezas incorrectas. Vemos “tapas lijadas”: piezas donde las marcas originales se lijan y se graban con láser nuevas marcas de especificación superior. Vemos “carretes fantasma” donde una versión de menor calidad de un chip se reempaqueta como la versión premium para automoción.

En un caso, inspeccionamos un carrete de reguladores de potencia TI obtenido de un canal secundario. Las etiquetas eran perfectas. El embalaje de sensibilidad a la humedad parecía auténtico. Pero un análisis por rayos X del marco de plomo reveló que el dado de silicio tenía la mitad del tamaño de la pieza genuina. Era una pieza funcional, pero habría fallado bajo carga completa.

La única defensa contra esto es la estricta adhesión a la procedencia autorizada. Si no podemos rastrear la cadena de custodia hasta la fábrica, no la soldamos a la placa. La trazabilidad es más que papeleo; es la única prueba de que el silicio dentro del paquete coincide con la hoja de datos contra la que diseñó.

Recuperando el control mediante el rigor paramétrico

Para navegar las escaseces sin caer en estas trampas, usamos un método llamado Superposición de Hojas de Datos. Cuando una pieza primaria no está disponible, no buscamos una “referencia cruzada” listada en la base de datos de un distribuidor, ya que a menudo están llenas de errores. Sacamos las hojas de datos de la pieza primaria y la alternativa propuesta y las colocamos lado a lado.

Buscamos desviaciones. ¿Tiene la alternativa de Samsung un patrón de tierra ligeramente diferente al original de TDK? ¿Es más alta la ESR (Resistencia Serie Equivalente)? Validamos explícitamente los parámetros críticos que los filtros de software a menudo pasan por alto. Esto nos permite cambiar con confianza entre marcas—usando un MLCC de Samsung en lugar de uno de Murata, o una resistencia Yageo en lugar de una Vishay—sabiendo que la física está alineada. Este rigor de ingeniería nos permite desbloquear inventario que una política rígida de “Coincidencia Exacta de MPN” pasaría por alto. No estamos adivinando; estamos calculando el margen de seguridad.

Diseñando para la disponibilidad

La batalla por el inventario a menudo se gana o se pierde antes de que la lista de materiales (BOM) sea siquiera exportada. Constantemente instamos a los ingenieros a practicar el Diseño para la Disponibilidad (DFA). Esto significa evitar piezas de fuente única siempre que sea posible. Si diseñas un conector que solo fabrica un fabricante de nicho, y tienen un incendio en la fábrica o un evento de fin de vida (EOL), quedas atrapado. No existe un equivalente paramétrico para una forma física única.

También recomendamos flexibilidad en las huellas pasivas. En el apogeo de las escaseces de 2021, vimos desaparecer los capacitores 0402 mientras que los 0603 abundaban, y viceversa. Si estás en la fase de diseño de la placa, considera si puedes acomodar una huella dual o asegurar que tu densidad permita un tamaño de carcasa ligeramente mayor si es necesario. Es un pequeño ajuste en Altium que puede ahorrar semanas de sufrimiento después.

El mercado seguirá siendo volátil. Los precios fluctuarán y los tiempos de entrega se desplazarán. No podemos controlar la cadena de suministro global, pero sí podemos controlar nuestra reacción ante ella. Tratando la adquisición como un desafío de ingeniería—centrándonos en la verdad paramétrica y la procedencia autorizada—convertimos un mercado caótico en una variable manejable. El objetivo no es solo construir las placas. Es asegurar que la placa que construiste hoy funcione exactamente como la que diseñaste ayer.