La inspección óptica automatizada (AOI) es la piedra angular de la garantía de calidad en el ensamblaje moderno de electrónica. Sin embargo, su dominio se basa en una suposición frágil: que la cámara puede ver lo que necesita para juzgar. Cuando las tendencias de diseño chocan con la física óptica, esa suposición se rompe. Las máscaras de soldadura negras mate, valoradas por su aspecto elegante, absorben la misma luz que los sistemas AOI necesitan para el contraste. Simultáneamente, la miniaturización implacable de los componentes pasivos ha llevado las partes 01005 al límite de lo que incluso las cámaras de alta resolución pueden resolver de manera confiable. El resultado es una crisis de control de calidad, definida por falsos positivos que desechan buenas placas y falsos negativos que permiten que los defectos escapen al campo.

El instinto común es ajustar el sistema AOI de manera más agresiva—restringiendo los umbrales, ajustando los ángulos de iluminación. Esta reacción malinterpreta fundamentalmente el problema. La cuestión no es de calibración; es de física. Una máscara oscura simplemente no refleja suficiente luz para crear el gradiente en escala de grises que un algoritmo necesita para distinguir un pad de una traza. Un resistor 01005 ocupa muy pocos píxeles para una detección de bordes confiable. Ninguna cantidad de ajuste de software puede extraer una señal que no está allí. La solución radica en adoptar métodos de inspección que eviten por completo el problema del contraste óptico: inspección en 3D de pasta de soldar, que mide la topología en lugar de la reflectancia, y inspección automatizada por rayos X, que penetra en el ensamblaje para revelar uniones de soldadura ocultas. Para los fabricantes comprometidos con aspectos cosméticos oscuros o densidades de paso ultra finas, una estrategia de inspección multimétodo no es una mejora. Es una necesidad.

El Problema de Contraste Óptico: Por qué las máscaras oscuras y los pasivos diminutos rompen AOI

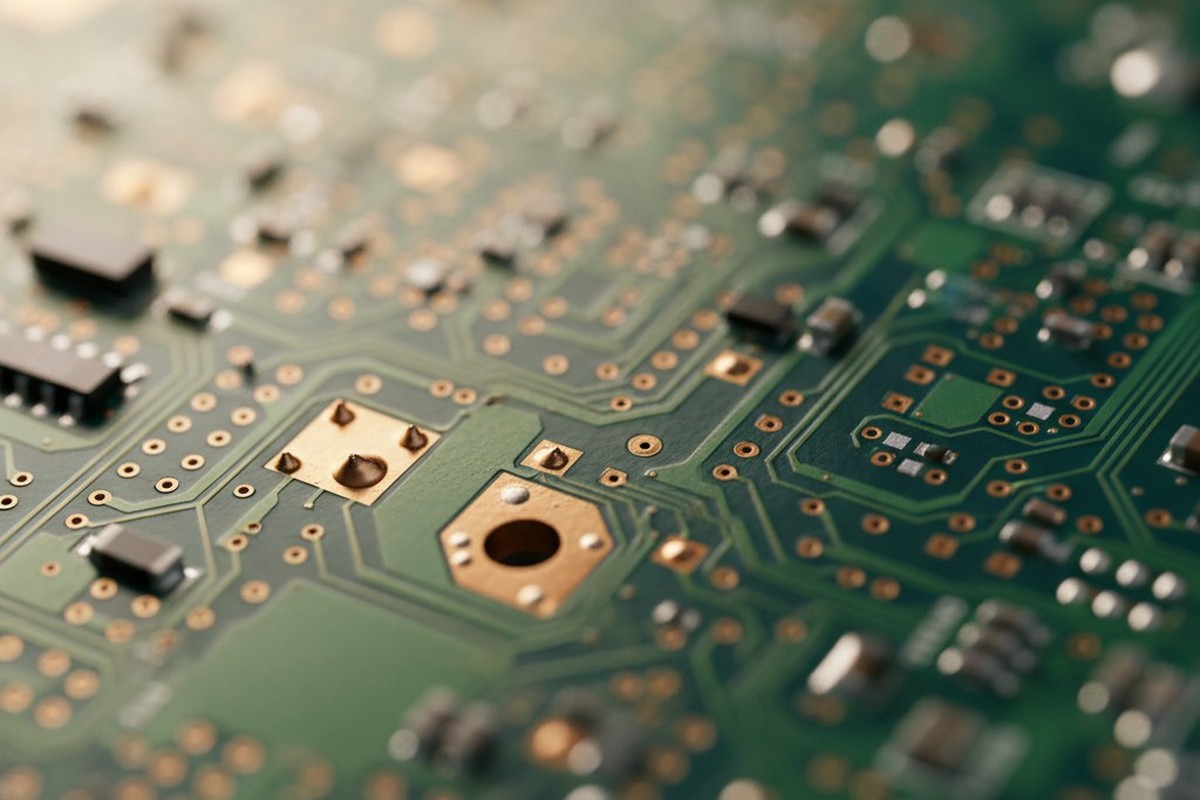

La inspección óptica automatizada funciona analizando variaciones en la intensidad de escala de grises. El sistema prospera con un fuerte contraste visual entre elementos—soldadura brillante contra una máscara verde, cuerpos de componentes oscuros contra serigrafía blanca. Cuando ese contraste se colapsa, el algoritmo pierde su referencia. Dos de los culpables más comunes, máscaras de soldadura negras mate y componentes pasivos 01005, presentan desafíos distintos pero igualmente disruptivos.

Máscaras negras mate y la barrera de absorción de luz

El atractivo estético de las máscaras de soldadura negras mate las ha convertido en un estándar en electrónica de consumo premium, pero sus propiedades ópticas crean un entorno hostil para la inspección por luz reflejada. Una máscara negra absorbe la mayoría de la luz incidente en lugar de reflejarla. La poca luz que retorna se dispersa difusamente por la textura mate, eliminando los reflejos nítidos que las cámaras utilizan para identificar bordes de pad y límites de traza. La imagen resultante es un lavado de bajo contraste donde las uniones de soldadura, las almohadillas de cobre y la máscara circundante se funden en una banda estrecha de gris.

Los algoritmos de AOI dependen de transiciones nítidas en la intensidad de píxeles para realizar la detección de bordes. Cuando una junta de soldadura en una máscara negra refleja solo marginalmente más luz que la máscara misma, el gradiente es demasiado superficial para que el sistema realice una llamada confiable. Esto obliga a elegir entre dos opciones pobres: aumentar la sensibilidad y marcar innumerables defectos falsos, o reducirla y pasar por alto problemas reales como puentes de soldadura o humedad insuficiente. En un entorno de producción donde el rendimiento y la calidad se miden en puntos base, ninguna de las dos es aceptable.

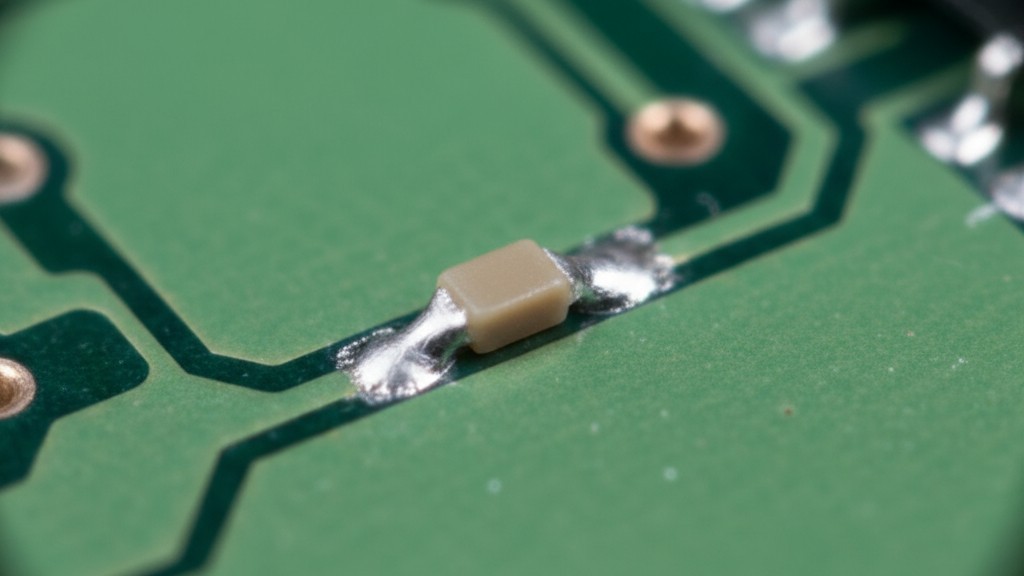

Componentes 01005 en el Umbral de Resolución

El componente pasivo 01005 mide apenas 0.4 por 0.2 milímetros, una huella tan pequeña que desafía la resolución espacial de las cámaras AOI estándar. En distancias de trabajo típicas, un componente 01005 puede ocupar menos de diez píxeles en cada dimensión—muy por debajo del umbral requerido para un análisis robusto de forma. Los algoritmos de detección de bordes necesitan un contorno claro de píxeles para determinar si un componente está presente, orientado correctamente y centrado apropiadamente. Cuando toda la pieza ocupa solo un puñado de píxeles, la relación señal-ruido se desploma.

A esto se suma el problema de contraste. Los resistores y capacitores 01005 suelen ser negros o marrón oscuro, ofreciendo una diferencia de intensidad mínima contra una máscara oscura. El tamaño diminuto del componente significa que cualquier ligera variación en la iluminación puede hacer que sus pocos píxeles reflectantes caigan por debajo del umbral de detección o se pierdan en el ruido de la serigrafía o trazas adyacentes. La cámara ya no ve un objeto distintivo. Ve un parche ruidoso de píxeles que pueden o no ser un componente, lo que conduce a altas tasas de rechazo.

El Dilema de la Falsa Llamada: Escapes vs. Exceso de corrección

El bajo contraste óptico obliga a hacer un difícil compromiso entre dos tipos de error, cada uno con costos directos de producción. Cuando un sistema AOI opera con una calidad de señal marginal, puede ajustarse para ser agresivo o indulgente, creando un dilema entre detectar más defectos a expensas del rendimiento o preservar el rendimiento a costa de la calidad.

Los positivos falsos ocurren cuando el AOI marca una junta buena para reprocesar. En una producción de alto volumen, una tasa de falsos positivos de incluso dos por ciento elimina miles de placas perfectamente buenas de la línea para inspección manual. Cada error consume mano de obra, ralentiza la producción y erosiona la confianza en el sistema. Eventualmente, los operadores comienzan a ignorar las alertas de AOI, asumiendo que son ruido. Esta desconfianza aprendida es peligrosa, condicionando la línea de producción a saltarse sus propios controles de calidad.

Los negativos falsos, o escapes, son la falla opuesta: una junta defectuosa que el AOI aprueba como buena. El costo de una fuga aumenta dramáticamente cuanto más tarde se detecta. Un defecto descubierto en la prueba funcional es costoso; un defecto que llega al campo provoca reclamaciones de garantía, retiros y daño a la reputación. En aplicaciones de alta fiabilidad o críticas para la seguridad, una sola fuga puede ser catastrófica. El temor a las fugas es lo que impulsa a los fabricantes a ajustar los sistemas AOI de manera agresiva, lo que vuelve al problema del falso positivo.

Este es el paradoja del ajuste: reducir el umbral de detección para captar más defectos disminuye el rendimiento con falsos positivos. Aumentar el umbral para reducir el exceso permite que más defectos se escapen. Con buen contraste óptico, esta compensación es manejable porque la señal es fuerte. En máscaras oscuras o ensamblajes 01005, la incertidumbre es tan amplia que ninguna configuración de umbral puede ofrecer tanto un rendimiento aceptable como la captura de defectos. Se pide al sistema que tome decisiones confiables con datos poco confiables. Cuando los datos en sí son deficientes, la única solución es cambiar la fuente de datos.

Inspección 3D de Pasta de Soldar: La Primera Línea de Defensa

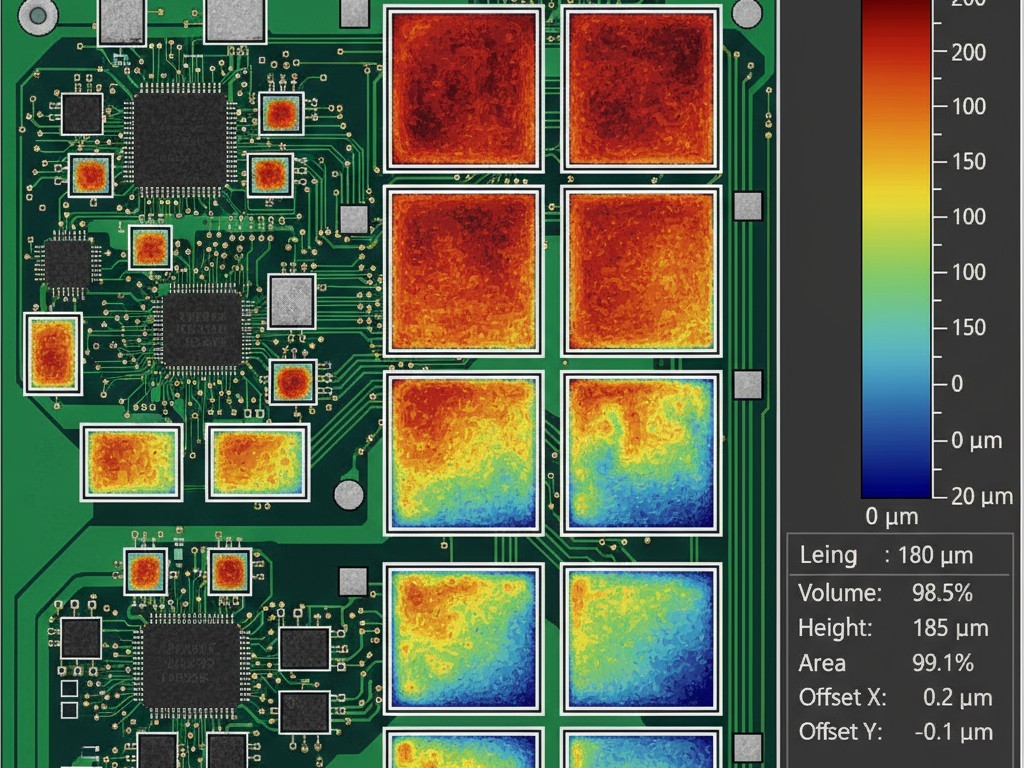

Las limitaciones de la imagen en escala de grises han impulsado la adopción de inspección 3D de pasta de soldar (SPI). A diferencia del AOI, que analiza la luz reflejada, la SPI 3D mide la topología física de las deposiciones de pasta de soldar antes de la colocación de componentes. Esto traslada la inspección de una cuestión subjetiva de “¿Esto se ve correcto?” a una “¿Es el volumen correcto de pasta en la ubicación correcta?”, que es más precisa y fundamentalmente inmune al color de la máscara.

Mapeo de altura vs. Imagen en escala de grises

Los sistemas SPI tridimensionales usan luz estructurada o láser para construir un mapa de altura detallado de la pasta de soldar impresa en plantilla. Cada pad se mide por el volumen, altura, área y desplazamiento de la pasta. Estas métricas se derivan de la geometría física, no de la intensidad de píxel. Una máscara oscura no absorbe una línea láser ni distorsiona una cuadrícula proyectada de la misma forma que absorbe la luz blanca. La pasta reflectante y tridimensional genera una firma topológica clara independientemente del sustrato debajo.

Esta precisión es crucial porque la mayoría de los defectos después de reflujo —soldadura insuficiente, puente, tombstoning— comienzan como errores en la deposición de pasta. Una almohadilla con solo el 70 por ciento del volumen de pasta requerido probablemente producirá una unión débil, incluso con una colocación perfecta del componente. Al detectar estos problemas antes de que los componentes siquiera sean colocados, la SPI 3D previene que los defectos avancen aguas abajo, donde se vuelven exponencialmente más difíciles y costosos de encontrar y arreglar. Convierten una lotería de defectos en un proceso controlado.

El mapa de altura también permite una inspección confiada de las deposiciones de pasta 01005. Aunque la deposición es pequeña, es lo suficientemente grande como para generar un perfil de altura medible. El sistema puede verificar no solo la presencia sino también el volumen correcto y la centración, proporcionando un criterio cuantitativo de aprobado/reprobado que no depende del conteo de píxeles. Esto hace que la SPI 3D sea esencial para cualquier ensamblaje que combine componentes pasivos ultracortos con colores de máscara desafiantes.

Inspección Automatizada por Rayos X para Verificación Post-Reflujo

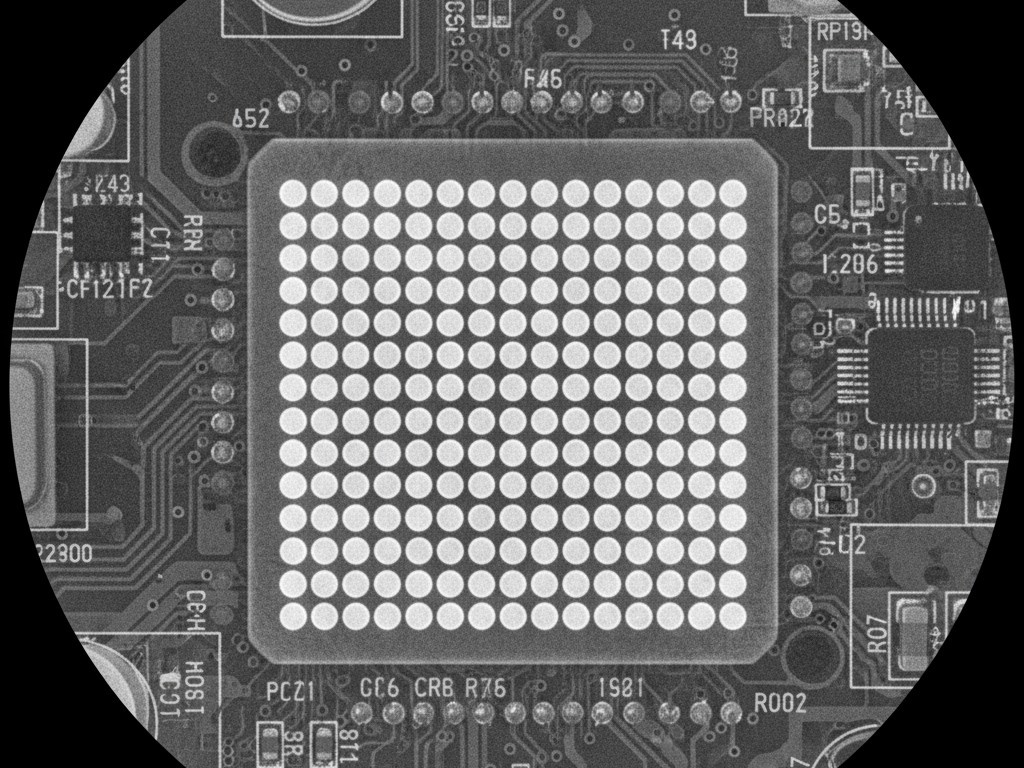

Mientras que la SPI 3D domina la calidad pre-reflujo, no puede evaluar la unión de soldadura final después del reflujo. Para eso, se requiere inspección automática por rayos X (AXI). La AXI usa radiación penetrante para obtener imágenes de la estructura interna de las conexiones de soldadura, evitando por completo los problemas de visibilidad superficial. Es indiferente al color de la máscara, tamaño del componente o si una unión está oculta debajo de un encapsulado. La AXI evalúa la soldadura en sí, lo que la hace indispensable para los ensamblajes modernos de alta densidad.

Ver a través de la placa: BGAs y juntas ocultas

Las matrices de soldadura por rejilla (BGAs) y otros paquetes de matriz de área presentan una imposibilidad geométrica para la inspección óptica: sus juntas de soldadura están completamente ocultas. Ninguna cámara puede revelar una bola de soldadura vacía o faltante bajo un BGA. La inspección por rayos X resuelve esto transmitiendo radiación a través del ensamblaje. La soldadura, al ser densa, absorbe más radiación y aparece como una característica distinta, permitiendo que el sistema verifique la presencia, forma y vacío de la bola.

En ensamblajes con máscaras oscuras, AXI proporciona otro beneficio crucial: puede inspeccionar juntas periféricas en QFN y otros paquetes sin depender del contraste óptico. La imagen de rayos X revela directamente la masa de soldadura, exponiendo problemas como humectación insuficiente, puenteo o defectos de cabeza en almohadilla que serían ambiguos o invisibles para una cámara. Esto hace que AXI no sea solo una necesidad para paquetes de matriz de área, sino un complemento poderoso para AOI en cualquier ensamblaje donde el contraste sea pobre.

La compensación es la velocidad y el costo. Los sistemas de rayos X son más lentos que las cámaras ópticas y representan una inversión de capital significativa. Por esta razón, AXI se despliega típicamente de manera selectiva en zonas de alto riesgo como los campos BGA. En ensamblajes poblados con máscaras oscuras y BGA densos, este enfoque dirigido es innegociable. Las fallas que AXI previene son precisamente los defectos que tienen más probabilidades de pasar la inspección óptica y causar fallos catastróficos en campo.

Ajustes del Proceso para Aumentar el Rendimiento

No todos los fabricantes pueden invertir inmediatamente en nuevas líneas de SPI y AXI 3D. En estos casos, ajustes rigurosos a nivel de proceso pueden reducir las tasas de defectos y mejorar el rendimiento de los sistemas AOI existentes, incluso si no pueden reemplazar completamente las tecnologías de inspección avanzadas. El objetivo es ajustar la ventana del proceso, reduciendo la varianza que crea defectos en primer lugar.

Optimización de la abertura de plantilla. El volumen y la forma de los depósitos de pasta de soldadura tienen una influencia desproporcionada en la calidad de la unión. Para componentes de paso fino, las plantillas cortadas con láser con paredes electropolidas y geometrías de abertura optimizadas mejoran la liberación de pasta y la consistencia. Reducir la variabilidad de la pasta significa que menos ensamblajes marginales caen en la banda de incertidumbre del AOI.

Precisión en el colocamiento de componentes. El tombstoning y la desalineación en componentes pasivos pequeños a menudo resultan de desplazamientos en el posicionamiento. Los sistemas de colocación de alta precisión con corrección basada en visión pueden centrar componentes 01005 de manera más confiable, evitando los desequilibrios en la absorción de soldadura que causan estos defectos. Esto no resuelve el problema de la visibilidad, pero una tasa de defectos más baja significa menos escapadas.

Compromiso en el color de la máscara. A veces, el requisito estético para negro mate puede relajarse a una variante verde oscuro o azul oscuro. Aunque sigue siendo un desafío, estos colores pueden proporcionar un contraste óptico marginalmente mejor, posiblemente trasladando el rendimiento de AOI de inutilizable a apenas adecuado para ciertas líneas de productos. Es un equilibrio de diseño que ajusta la fiabilidad de la inspección contra la preferencia estética.

Estos ajustes son valiosos pero limitados. Un proceso bien optimizado aún puede producir defectos ocasionales, y estos defectos seguirán siendo difíciles de ver en máscaras oscuras. La disciplina del proceso proporciona margen, pero no cambia la física de la absorción de luz.

Construyendo una Estrategia de Inspección Multimétodo

Ninguna tecnología de inspección única es suficiente para ensamblajes modernos que combinan máscaras de soldadura oscuras, componentes ultra pequeños y paquetes de matriz de área. La solución es una estrategia en capas que despliega la tecnología adecuada en el paso del proceso correcto, alineando la fortaleza de cada método con los modos de falla específicos que está diseñado para detectar.

Una estrategia sólida comienza con la inspección 3D de pasta de soldadura antes de la colocación de componentes. Esto detecta volumen de pasta, desplazamientos y puentes en la pasta en el punto más temprano posible. Para ensamblajes con componentes 01005 o dispositivos de paso fino, SPI 3D es la única forma confiable de verificar la base de una buena unión de soldadura.

Después del reflujo, la inspección automatizada con rayos X debe enfocarse en zonas BGA y otras juntas ocultas. AXI se usa selectivamente en ensamblajes de alto valor o alto riesgo donde el costo de una falla en campo por una escapada excede con creces el costo de la inspección. Esto requiere criterios claros sobre qué placas o zonas exigen cobertura con rayos X para evitar cuellos de botella en la producción.

El AOI post-reflujo todavía tiene un papel, pero debe desplegarse de manera inteligente. En ensamblajes con máscaras oscuras, el AOI debe centrarse en componentes más grandes, paquetes con patillas y áreas donde el contraste óptico siga siendo adecuado. Se repositiona como una herramienta entre varias, inspeccionando lo que puede ver de manera confiable y dejando las zonas más desafiantes a otros métodos. Esto significa programar el AOI para despriorizar o saltar campos 01005 en máscaras negras para evitar la avalancha de falsos positivos que erosiona la confianza del operador.

El objetivo no es inspeccionar la calidad en el producto, sino construir calidad en el proceso y usar la inspección para verificarla. En ensamblajes donde la física óptica hace que el AOI tradicional sea poco fiable, esa verificación requiere una combinación de métodos. Este es el requisito base para entregar productos confiables cuando las tendencias de diseño superan las capacidades de cualquier tecnología única de inspección.