En la fabricación de alta confiabilidad, existe una peligrosa comodidad en la marca de verificación verde. Un lote de placas de cobre grueso para un inversor de tracción de vehículo eléctrico sale de la línea, pasa la Inspección Automatizada por Rayos X (AXI) y se envía al cliente. La documentación está impecable. Se han cumplido los requisitos de la Clase 3 IPC-A-610, a menudo reverenciados como el estándar de oro. Sin embargo, tres meses después, esas mismas placas fallan en el campo, sufriendo ciclos térmicos hasta morir porque los FET de potencia se están deslaminando. La desconexión aquí no es una falla de la máquina para medir. Es una falla del estándar para tener en cuenta la física. Una placa que es legalmente segura aún puede estar físicamente condenada.

El problema a menudo radica en cómo definimos una unión de soldadura “buena” para componentes de potencia. Los algoritmos estándar de inspección se enfocan mucho en el porcentaje total de vacíos, calculando el volumen de gas atrapado en la soldadura en relación con el área total de la almohadilla. Si la especificación permite un vaciado de 25% y la máquina mide 18%, la placa pasa. Pero la termodinámica no negocia con puntos porcentuales. Hemos analizado devoluciones de campo donde ese vaciado “aceptable” de 18% no estaba disperso aleatoriamente; estaba acumulado directamente bajo el punto caliente del dado de silicio, actuando como un aislante térmico perfecto. El calor, incapaz de moverse a través del vacío, elevó la temperatura de la unión (Tj) mucho más allá del área segura de operación. El porcentaje estaba bien, pero la ubicación fue fatal.

El Problema de la Tierra Plana: Por Qué la Radiografía 2D No Captura el Punto

Estos defectos se escapan en gran medida debido a las herramientas utilizadas para calificarlos. Muchos fabricantes por contrato aún dependen de sistemas estándar de rayos X de transmisión 2D. Estas máquinas proyectan rayos X a través de todo el grosor de la placa y capturan la sombra resultante en un detector. Aunque es adecuado para verificar cortocircuitos en una resistencia simple, este enfoque aplana el mundo de un ensamblaje de potencia complejo en un solo plano. En una placa de doble cara, los componentes en la parte inferior interfieren con la imagen de la parte superior, creando una imagen ruidosa y ambigua que los algoritmos luchan por interpretar.

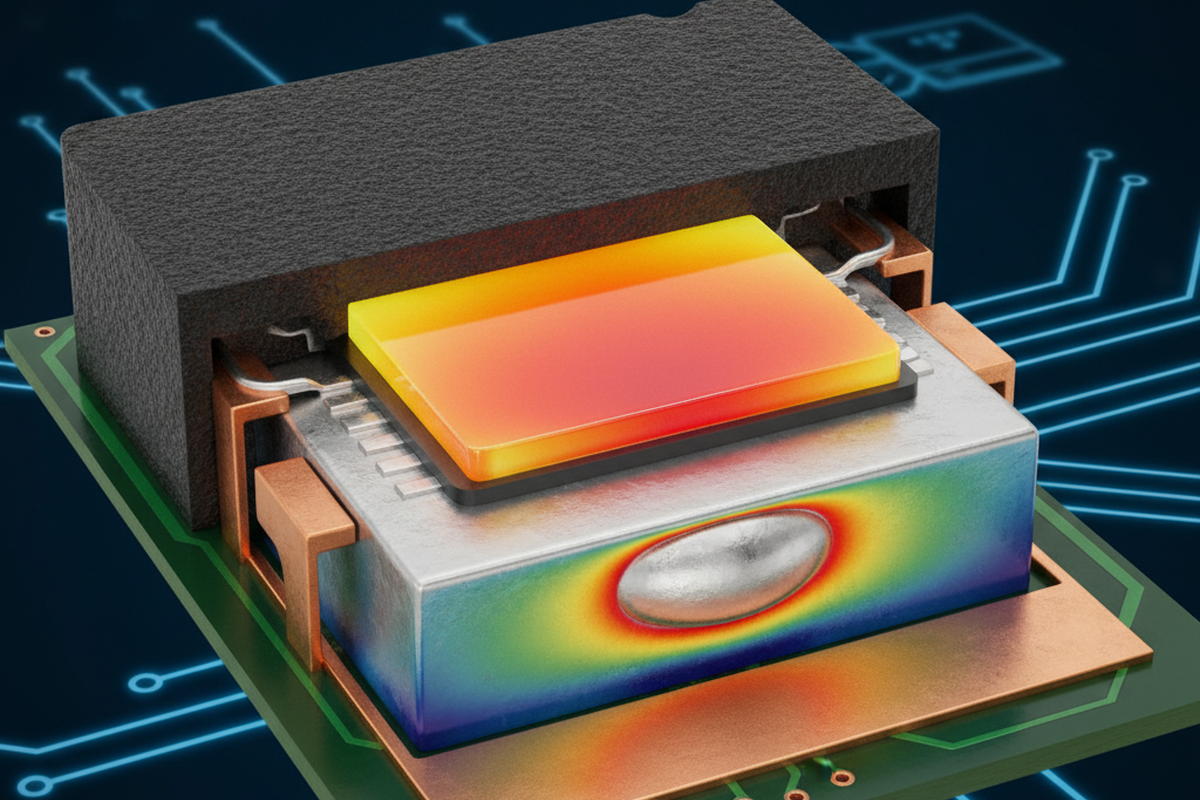

El problema se agrava al tratar con BGAs o BTCs (Componentes de Terminación Inferior) donde la estructura vertical de la unión importa. En una imagen 2D, un vacío aparece como un punto claro, pero la imagen no puede decirte dónde que ese vacío está en posición vertical. ¿Es una burbuja inofensiva en el volumen de la soldadura, o es un “vacío planar” que esencialmente desconecta la interfaz del componente? Hemos visto casos diagnosticados erróneamente como “soldadura insuficiente” donde el vaciado estaba concentrado completamente en la interfaz intermetálica, creando un enlace mecánico débil y un cuello de botella térmico. Sin capacidades 3D como Laminografía o Tomografía Computarizada (CT) para cortar los datos en capas, un inspector está esencialmente adivinando la integridad del camino térmico. No se puede calificar lo que no se puede ver en tres dimensiones.

Topología Térmica: La Ubicación Prima Sobre el Porcentaje

Cuando el objetivo es la disipación de calor, la topología del vacío importa infinitamente más que el volumen total. Piensa en el camino térmico como una autopista para el calor, viajando desde el dado, a través del adhesivo del dado, hacia el marco de plomo, a través de la unión de soldadura y finalmente hacia la almohadilla térmica y los vías del PCB. Un vacío es un bloqueo en la carretera. Si tienes diez pequeños vacíos dispersos alrededor del perímetro de una almohadilla térmica D2PAK, la “autopista” aún está abierta en el centro y el calor fluye eficientemente desde la fuente. Este escenario podría técnicamente registrar un vaciado de 15%. Por el contrario, un solo vacío grande centrado directamente bajo el dado podría registrar solo un vaciado total de 8%, pero bloquea la ruta arterial principal para el flujo de calor.

Esta distinción es crítica para partes de alta densidad de potencia como IGBTs o LEDs de alta luminosidad. En un análisis de farolas que fallaban prematuramente, las placas de control mostraron niveles de vaciado que técnicamente pasaban los criterios estándar de inspección. Sin embargo, la imagen térmica reveló temperaturas de unión que aumentaban 30°C por encima del límite de diseño. Los vacíos actuaban como “queso suizo” en la peor disposición posible, aumentando la impedancia térmica ($R_{th}$) de la unión. Claro, la unión de soldadura es solo un eslabón en la cadena; si la superficie externa del disipador no está plana o el Material de Interfaz Térmica (TIM) está mal aplicado, una unión de soldadura perfecta no salvará la placa. Pero como ingenieros de proceso PCBA, la interfaz de soldadura es la variable que controlamos. Asegurar un camino térmico continuo es la única métrica que cuenta.

Un Mejor Heurístico de Calificación

Superar la mentalidad de “marcar casillas” requiere una estrategia de calificación basada en la continuidad térmica en lugar de simples límites de vacíos. Bester PCBA aconseja abandonar el “Aprobado/Reprobado” binario basado en un solo número porcentual a favor de criterios de calificación basados en zonas para almohadillas de potencia. Esto implica definir una “zona crítica”, típicamente el 50% central de la almohadilla térmica donde se asienta el dado, y aplicar límites de vaciado mucho más estrictos a esa área específica, mientras se permiten tolerancias más laxas en el perímetro.

Este enfoque requiere una programación más sofisticada del equipo AXI, pero alinea los criterios de inspección con la realidad física. Buscamos el “área de contacto interfacial”, la cantidad de conexión de soldadura garantizada directamente bajo la fuente de calor. No hay un número mágico que se aplique a todos los diseños; un chip lógico de baja potencia podría sobrevivir con un vaciado de 40%, mientras que un transistor de potencia GaN podría fallar con 10% si está en el lugar equivocado. La calificación debe ser consciente del contexto. Si el algoritmo no puede ajustarse a este nivel de matiz, los resultados de “área gris” — placas que técnicamente pasan pero parecen sospechosas — deben ser marcados para revisión manual por un técnico que entienda el camino térmico, en lugar de ser aprobados automáticamente.

Prevención en la Fuente

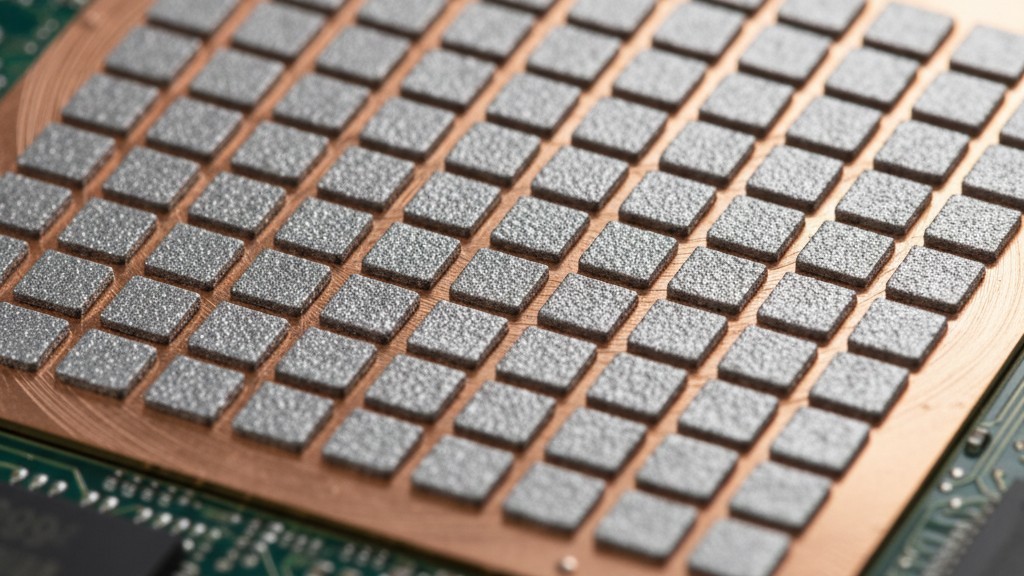

La mejor manera de calificar un vacío es prevenir que se forme en primer lugar. Los altos conteos de vacíos en almohadillas térmicas rara vez son accidentes aleatorios; usualmente son la firma de una violación de proceso o diseño. El culpable más común es el diseño de la plantilla. Una apertura grande y abierta para una almohadilla térmica QFN permite imprimir demasiada pasta, que luego libera gases durante el reflujo. Si ese gas no tiene dónde escapar, forma un vacío gigante. La solución estándar es “dividir en ventanas” la apertura — romper el cuadrado grande en cuadrados más pequeños con espacios entre ellos — para crear canales por donde escapen los volátiles.

El diseño del PCB desnudo juega un papel igualmente importante. Frecuentemente vemos a diseñadores colocando vías abiertas y sin rellenar dentro de la almohadilla térmica. Durante el reflujo, la gravedad y la acción capilar atraen la soldadura caliente hacia estos agujeros, un fenómeno conocido como mecha de soldadura, dejando el componente flotando sobre una soldadura insuficiente. Esto conduce a grandes vacíos y una mala conexión. Si se requieren vías térmicas en la almohadilla, deben estar cubiertas en el lado posterior o tapadas y selladas para evitar esta pérdida de soldadura. Ninguna cantidad de clasificación por rayos X puede arreglar una placa donde la soldadura se ha drenado físicamente.

El veredicto

La fiabilidad no es un certificado que cuelgas en la pared. Es la capacidad física de un dispositivo para sobrevivir en su entorno operativo. Adherirse estrictamente a los límites de vacíos de IPC Clase 2 o 3 proporciona un escudo legal, pero no cambia las leyes de la termodinámica. Para la electrónica de potencia, los criterios estándar de clasificación a menudo son insuficientes. Al cambiar el enfoque del “porcentaje total de vacíos” a la “integridad del camino térmico”, y utilizando herramientas de inspección 3D que revelan la verdadera estructura de la unión, podemos dejar de enviar placas destinadas a quemarse. El costo de una inspección más rigurosa siempre es menor que el costo de una retirada del mercado.