El alcance inalámbrico en la hoja de datos de tu producto IoT es una promesa hecha en un laboratorio controlado. Esa promesa se rompe silenciosamente en la planta de producción cuando el ensamblaje altera el comportamiento electromagnético de tu antena. Una placa que logró –2 dB de pérdida de retorno y una eficiencia radiada de 85% en el prototipo puede degradarse fácilmente a –6 dB y 60% de eficiencia después del ensamblaje en volumen. La falla es invisible hasta que un dispositivo está en el campo.

En Bester PCBA, preservar el rendimiento RF durante el ensamblaje no es una aspiración; es un resultado diseñado. Aplicamos cuatro disciplinas de fabricación distintas: cumplimiento en la zona de restricción de la antena, preservación de la impedancia controlada, procesos de bajo residuo en áreas críticas de RF y diseño de gatos de prueba que validan el rendimiento radiado sin introducir nuevas variables. Estos controles no son solo salvaguardas. Son un sistema interdependiente, y una falla en una disciplina compromete a las otras.

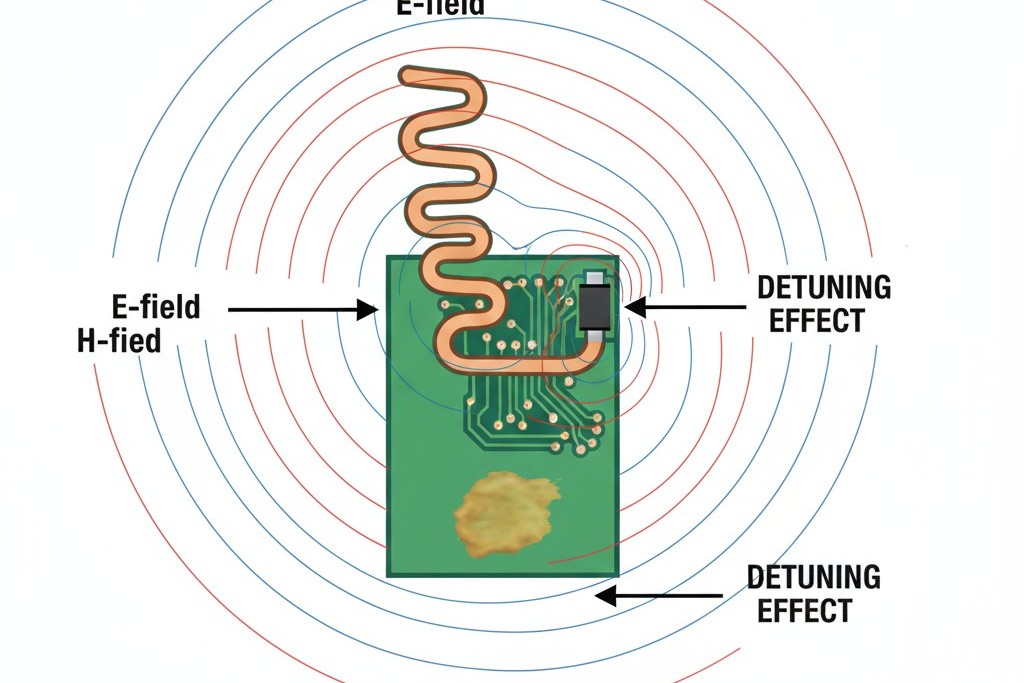

El problema principal es la desajuste. Una antena es una estructura resonante cuya rendimiento depende de una longitud eléctrica precisa y una coincidencia de impedancia con su línea de transmisión. El ensamblaje introduce variables como contaminación del material, cambios en el dieléctrico y alteración del plano de tierra que modifican estas propiedades. Aunque los cambios puedan ser pequeños en términos absolutos, son catastróficos para el rendimiento RF. Un simple desplazamiento de 5% en la constante dieléctrica efectiva cerca de una antena de 2.4 GHz puede mover su resonancia en 120 MHz, convirtiendo un radiador bien ajustado en una carga mal ajustada que refleja potencia en lugar de transmitirla.

Por qué las antenas se desafinan durante el ensamblaje de PCB

Una antena resuena cuando su geometría física corresponde a una fracción de su longitud de onda electromagnética objetivo. Una antena monopolo de cuarto de onda para 2.4 GHz mide aproximadamente 31 milímetros de largo en espacio libre, pero una antena nunca opera en espacio libre. Existe en el entorno electromagnético del sustrato de la PCB, su plano de tierra y cualquier material cercano. La longitud eléctrica efectiva de la antena está determinada por sus dimensiones físicas y la constante dieléctrica de su entorno. Cuando el ensamblaje altera ese entorno, la antena deja de sintonizarse.

Tres mecanismos principales causan este desajuste, cada uno operando a través de una vía física distinta. Entenderlos es la base para controles de fabricación que abordan las causas raíz, no solo los síntomas.

La contaminación de materiales altera la pérdida dieléctrica. Los residuos de flux, partículas de pasta de soldar y agentes de limpieza dejados cerca de la antena introducen materiales dieléctricos con pérdidas en su región cercana al campo. Estos contaminantes aumentan el ángulo de pérdida del medio circundante, haciendo que más energía electromagnética se disip e como calor en lugar de radiar en el campo lejano. En términos prácticos, una capa de contaminación con un ángulo de pérdida de 0.02 puede reducir la eficiencia radiada de una antena de parche de 80% a 65% — una pérdida de casi 1 dB en potencia radiada efectiva.

Los cambios en la constante dieléctrica modifican la longitud de onda efectiva. La constante dieléctrica de un sustrato PCB no es fija; varía con la temperatura, la humedad y la humedad absorbida. Durante la soldadura por reflow, el sustrato puede alcanzar los 250°C. Si una antena se ajustó a temperatura ambiente en un sustrato con una constante dieléctrica de 4.4, y los cambios inducidos por el reflow elevan ese valor a 4.6, la frecuencia resonante se desplaza hacia abajo. Para una antena de 2.4 GHz, este aumento de 4.5% corresponde a un desplazamiento de frecuencia de aproximadamente 100 MHz. La antena ahora resuena a 2.3 GHz, y su rendimiento a la frecuencia de operación prevista de 2.4 GHz se degrada significativamente.

La interrupción de la placa de tierra modifica la adaptación de impedancias. La plano de tierra de una antena no es pasivo; es una parte activa del sistema de radiación, actuando como contrapeso o elemento reflector. Su tamaño, forma y continuidad afectan directamente la impedancia de entrada de la antena. Los procesos de montaje que introducen estrés mecánico por deslije de panel o fijaciones pueden deformar la placa de tierra o crear microfracturas en los orificios de perforación recubiertos. Una deflexión de 2 milímetros en el borde de una placa de tierra cerca de una antena inverted-F puede desplazar su impedancia de entrada de 50 ohmios a 65 ohmios, creando una desajuste que limita la potencia radiada.

Estos mecanismos operan simultáneamente. Una placa afectada por contaminación de flux, un desplazamiento dieléctrico inducido por reflow y estrés en la placa de tierra está siendo desacoplada por múltiples vías independientes. La única defensa es un control sistemático sobre cada variable.

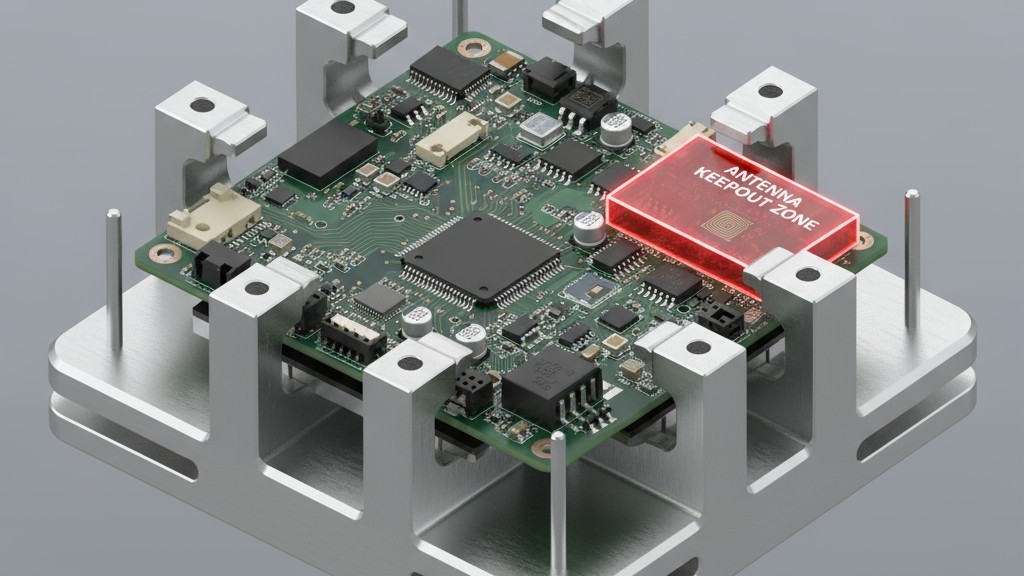

Aplicando la Zona de Restricción de la Antena

La forma más directa de prevenir la desajuste inducido por ensamblaje es hacer cumplir una zona de exclusión estricta alrededor de la antena. Esta es una volumen tridimensional definido donde no se permiten materiales conductores, componentes ni herramientas de ensamblaje. La lógica está enraizada en la física del acoplamiento electromagnético en el campo cercano.

La Física de los Efectos de Proximidad

Una antena irradia energía a través de una región de campo cercano donde sus campos eléctrico y magnético son reactivos, almacenando y liberando energía. La impedancia de entrada de la antena es muy sensible a cualquier material presente en esta zona.

Cuando un objeto conductor, como un pin de componente, una unión de soldadura o un pasador de fijación metálico, entra en el campo cercano, acopla con estos campos reactivos y actúa como un elemento parasitario. Esto altera la capacitancia y inductancia efectivas que la antena presenta a su línea de transmisión. Para una antena parche, un objeto metálico dentro de 5 milímetros de su borde radiador puede desplazar la frecuencia resonante en 50 a 150 MHz. Para una antena inverted-F, un componente colocado a within 3 milímetros de su punto de alimentación puede cambiar la impedancia de entrada en 20 ohmios o más. El efecto disminuye con la distancia, pero para la mayoría de las aplicaciones IoT a 2.4 GHz, la zona de exclusión se define como 6 a 12 milímetros, un compromiso entre aislamiento electromagnético y uso eficiente del espacio en la PCB.

Estrategias de Fabricación para el Cumplimiento del Zona de Exclusión

Definir una zona de exclusión en un archivo de diseño es fácil; hacer cumplir durante el ensamblaje requiere una estrategia de fabricación deliberada. En PCBA de Bester, la aplicación comienza con las herramientas. Los fijadores de montaje se diseñan de manera que ningún pin, puerto de vacío o riel de soporte invada el volumen de exclusión, una restricción verificada mediante modelos CAD 3D. Un fijador que viole la zona de exclusión incluso en 2 milímetros puede invalidar cualquier prueba RF realizada mientras la placa está fijada.

La verificación del colocamiento de componentes es la segunda capa de cumplimiento. Los sistemas automáticos de inspección óptica se programan con el límite de la zona de exclusión como una restricción rígida. Cualquier componente que invada la zona provoca un rechazo. Esto es una detención estricta; la placa no avanza al reflow hasta que se corrija el error.

El manejo también importa. Los operadores y los equipos automatizados no deben aplicar presión mecánica a la PCB cerca de la antena, ya que la deflexión del sustrato puede desacoplarlo temporalmente. Para las placas con antenas cerca de los bordes del panel, las herramientas de deslije deben colocarse de manera que las fuerzas de corte no se propaguen a través de la zona de exclusión.

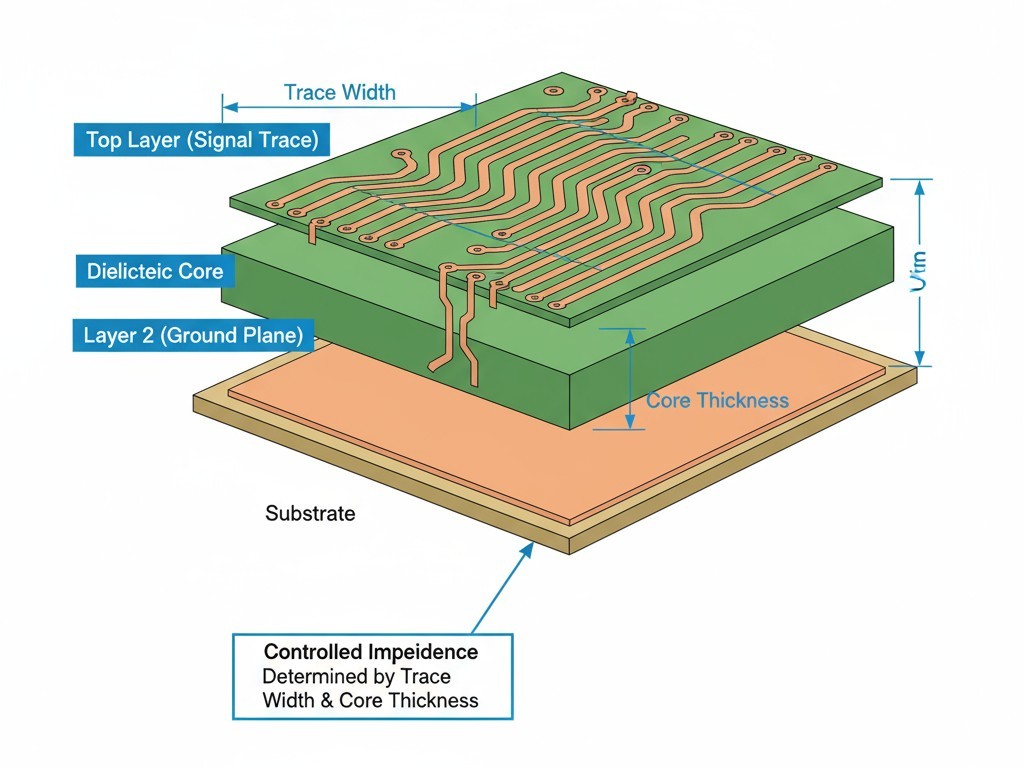

Preservando la Integridad del Montaje de Impedancia Controlada

Una traza RF es una línea de transmisión, no solo un cable. Su impedancia se determina por su ancho, el grosor del sustrato y la constante dieléctrica del material central. Si alguno de estos parámetros cambia durante el montaje, la impedancia cambia, creando reflexiones que degradan el rendimiento.

Estabilidad de la Constante Dieléctrica

La constante dieléctrica de un sustrato se especifica a una temperatura de referencia, pero el soldado por reflujo somete la placa a picos de 250°C. Las variantes de FR-4 de menor costo pueden exhibir un desplazamiento de la constante dieléctrica de 5% a 8% en este rango. Para una traza de 50 ohmios, esto puede desplazar la impedancia en varios ohmios, introduciendo reflexiones que se combinan con otras discontinuidades en la ruta RF.

En Bester PCBA, requerimos materiales de sustrato con una estabilidad de la constante dieléctrica de ±2% en el rango de temperatura de reflujo para todas las construcciones RF. Esto se verifica mediante certificación del material por parte del fabricante de PCB, que debe especificar el método de medición utilizado; el método de resonador de línea de transmisión IPC-TM-650 es nuestro estándar requerido.

Documentación y Verificación del Stackup

El ensamblaje físico—la secuencia y el grosor de las capas de cobre y dieléctrico—debe ser preciso. Para una placa de cuatro capas, la distancia desde una traza de señal en la capa superior hasta el plano de tierra en la capa dos es crítica. Un diseño puede requerir una traza de 10 mil sobre un núcleo de 5 mil para lograr 50 ohmios. Si la tolerancia de fabricación resulta en un núcleo de 6 mil, la impedancia se desplaza a 53 ohmios.

Requerimos verificación del stackup mediante análisis transversal para todas las construcciones RF. Si el grosor del núcleo medido en una muestra se desvía de la especificación en más de 10%, se rechaza toda la lámina antes de comenzar el ensamblaje. Los errores de impedancia incorporados en la placa no pueden corregirse posteriormente. El control del perfil de reflujo también es crucial para la integridad del stackup. Minimizamos el estrés térmico al calificar los perfiles de placas RF con una temperatura máxima de pico no superior a 245°C y un tiempo por encima del líquido inferior a 60 segundos—restricciones más estrictas que los perfiles estándar.

Procesos de Baja Residuo para Zonas RF

El flux es un agente químico esencial para el soldado, pero sus residuos son dieléctricos con un factor de pérdida no nulo. Cuando se dejan en o cerca de circuitos RF, introducen pérdidas medibles. El problema se agrava por el hecho de que los residuos de flux son higroscópicos; absorben humedad del aire, y el agua es un dieléctrico de alta pérdida. Una capa delgada de residuo de flux húmedo puede aumentar las pérdidas en el campo cercano de la antena en un orden de magnitud.

Química del Flux y Protocolos de Limpieza

Los flux sin limpieza, el estándar de la industria, están diseñados para dejar residuos benignos en la mayoría de las aplicaciones. Los circuitos RF no son la mayoría de las aplicaciones. Incluso una película delgada de un flux sin residuos de baja residuabilidad puede aumentar la pérdida dieléctrica, reduciendo la eficiencia radiada en 1 a 2 dB.

Nuestro proceso para construcciones RF comienza con flux sin residuos de baja residuabilidad, pero no nos detenemos allí. Implementamos un proceso de limpieza dirigido para zonas críticas de RF. Después del reflujo, las placas se limpian con alcohol isopropílico y agua desionizada en un sistema en línea, con boquillas dirigidas a la antena y las trazas RF. Verificamos la eficacia de la limpieza mediante pruebas de contaminación iónica, imponiendo un nivel máximo de 5 µg/cm², que es el doble estricto que el límite de la clase 3 del IPC-A-610.

La uniformidad de la máscara de soldadura es otro factor. Como material dieléctrico, las variaciones en su grosor pueden alterar la impedancia. Especificamos una tolerancia de grosor de la máscara de soldadura de ±10 micrones para las zonas RF y la verificamos durante la inspección entrante de PCB.

Validando el Rendimiento con un Diseño Adecuado del Gato de Pruebas

Los controles de fabricación solo son efectivos si sus resultados se verifican. Para los ensamblajes RF, esto significa medir el rendimiento radiado—pérdida de retorno, patrón de radiación y eficiencia—después del ensamblaje. El desafío es que la misma junta de prueba puede convertirse en una fuente de desacople.

Métricas radiadas que importan

La pérdida de retorno es la medición RF más común, que muestra la potencia reflejada por la antena debido a la desadaptación de impedancia. Un valor de –10 dB o mejor es un criterio típico de aceptación. Pero una buena pérdida de retorno no garantiza una buena radiación. Una antena puede aceptar potencia eficientemente pero convertirla en calor debido a pérdidas en el campo cercano.

La eficiencia radiada—la relación entre la potencia radiada y la potencia aceptada—es la verdadera medida de rendimiento. Medirla requiere una prueba radiada en una cámara anecoica, una cámara de reverberación o un escáner de campo cercano. Para producción, el escaneo de campo cercano o las cámaras de reverberación son los métodos más prácticos. Otro modo en que puede fallar es un patrón de radiación distorsionado, que crea nulidades en direcciones críticas y que debe ser verificado.

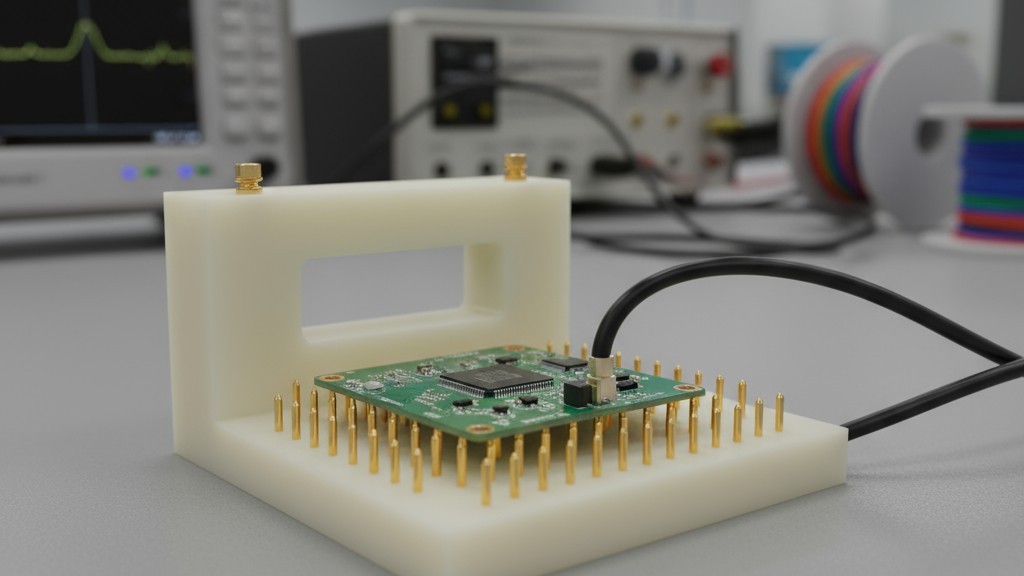

Diseño de Montajes que Preserva los Campos

Un montaje de prueba no debe alterar el entorno electromagnético de la antena. Cualquier riel soportante metálico o clip de puesta a tierra en el campo cercano se acoplará a la antena y desplazará su resonancia. En el PCBA Bester, nuestros montajes de prueba RF están diseñados con principios estrictos. Primero, todos los materiales del montaje dentro de una longitud de onda de la antena son no metálicos, como PEEK o policarbonato. Segundo, las conexiones de alimentación y puesta a tierra se realizan mediante pines con resorte ubicados lejos del circuito RF. Tercero, el cable coaxial conectado a la alimentación de la antena se enruta alejándose de la estructura y se viste con suppressors de ferrita para evitar que su blindaje irradié y distorsione la medición.

Validamos cada montaje comparando las mediciones de una placa de muestra dorada en espacio libre versus en el montaje. Si el montaje introduce más de 0.5 dB de error o desplaza la frecuencia de resonancia en más de 20 MHz, se rediseña.

Finalmente, cada placa está serializada y sus datos de prueba se registran en nuestro sistema de ejecución de manufactura. Esta trazabilidad permite un análisis rápido de la causa raíz si alguna falla en campo ocurre.

La Disciplina en Fabricación es un Seguro de Rendimiento RF

Estas cuatro disciplinas no son salvaguardas independientes. Son un sistema. La aplicación de zonas de exclusión es inútil si la constante dieléctrica del sustrato cambia durante el reflujo. Una pila de impedancia perfecta no importa si el residuo de flujo reduce la eficiencia. Una placa limpia no puede ser validada si el montaje de prueba desajusta la antena.

Lograr un rendimiento RF que sobreviva a la ensambladura requiere la aplicación sistemática de las cuatro disciplinas en cada fabricación. Un fallo en cualquiera de las áreas compromete todo el esfuerzo. Esto no es paranoia; es rigor en ingeniería. La mayoría de las fallas en ensamblaje RF se remontan a una implementación incompleta de estos controles: zonas de exclusión definidas pero no aplicadas en la herramienta, pilas de impedancia especificadas pero no verificadas, o pérdida de retorno medida en un montaje no validado.

El costo de estos controles es Moderado—típicamente añadir de 50 centavos a 2 dólares por placa. El costo de no implementarlos son fallos en campo, retiradas de productos y una reputación dañada. El retorno de la inversión es inequívoco. En el PCBA Bester, no tratamos el ensamblaje RF como un caso especial. Si su diseño tiene una antena, nuestro proceso incluye estas disciplinas por defecto. El resultado es un rendimiento RF que coincide con la intención del diseño, validado mediante medición y entregado con la consistencia que exige la producción en volumen.