Los componentes electrónicos dentro de un dispositivo médico llevan una carga que los productos de consumo no. Una falla en el campo no es una simple molestia; es un posible evento de seguridad para el paciente. Esto activa notificaciones regulatorias y, en casos severos, retiradas que pueden abarcar miles de unidades en múltiples mercados. Esta realidad afecta cada aspecto de cómo se diseñan, construyen y documentan las placas de circuito de los dispositivos médicos. Por eso la industria opera bajo ISO 13485, un sistema de gestión de calidad que rige todo el ciclo de fabricación con un rigor muy superior a las normas industriales generales.

Para las empresas que desarrollan nuevos dispositivos, el desafío no es simplemente cumplir. Es cumplir sin sacrificar la rapidez necesaria para cumplir con los plazos clínicos y las ventanas de comercialización. Una suposición generalizada sostiene que la disciplina regulatoria y los tiempos de entrega agresivos están en tensión, que el rigor de los Registros Históricos del Dispositivo, la precisión del etiquetado y la sobrecarga de la validación de procesos inevitablemente ralentizan la producción.

Esa suposición es falsa. Es un mito peligroso perpetuado por fabricantes que añaden el cumplimiento como una ocurrencia tardía en lugar de construirlo en la arquitectura de sus operaciones. Cuando un fabricante de PCBA opera bajo un sistema maduro ISO 13485, los mecanismos que aseguran la trazabilidad y la repetibilidad se convierten en los habilitadores de la velocidad. La captura de datos en tiempo real elimina los trámites retrospectivos. Los procesos validados eliminan la necesidad de luchar por unidades individuales. La preparación continua para auditorías previene las carreras desordenadas que desvían los cronogramas. Los sistemas validados no te frenan. La conformidad ad hoc sí.

Para entender esto, hay que mirar más allá del certificado ISO 13485 en la pared y examinar los sistemas que satisfacen las auditorías sin extender los plazos de entrega.

Lo que significa la Certificación ISO 13485 para el ensamblaje de PCB

ISO 13485 es un estándar de sistema de gestión de calidad, no un estándar de producto. La diferencia es fundamental. Cuando un fabricante de PCBA tiene certificación ISO 13485, un auditar acreditado ha verificado que la organización opera un sistema documentado, controlado y monitoreado para gestionar la calidad. La certificación no acredita la calidad de ningún producto individual; acredita la disciplina del sistema que produce esos productos.

Aunque el estándar comparte un ancestro con el más común ISO 9001, ISO 13485 es mucho más prescriptivo en áreas que afectan la seguridad del paciente. Donde ISO 9001 permite flexibilidad, ISO 13485 exige controles específicos para gestión de riesgos, validación de procesos, trazabilidad y vigilancia post-comercialización. Para un fabricante por contrato, esto significa que todo el entorno de producción — desde los flujos de trabajo y equipos hasta la documentación — opera en un nivel mucho más allá de las normas de la electrónica de consumo.

La presencia de un certificado ISO 13485 es una condición imprescindible para trabajos con dispositivos médicos. Su ausencia indica que un socio no está equipado para cumplir con las expectativas regulatorias. Pero el certificado por sí solo no revela la madurez operativa. Verifica que un sistema exista, no si ese sistema impulsa la excelencia operativa o simplemente se mantiene para aprobar una auditoría anual. La diferencia radica en la arquitectura de ese sistema.

La Arquitectura de la Trazabilidad: Registros Históricos del Dispositivo en PCBA

El Registro Histórico del Dispositivo (DHR) es el paquete completo de documentación que prueba qué se construyó, cómo se construyó y por quién. Para cada ensamblaje de dispositivo médico, un auditor debe poder reconstruir su genealogía con precisión forense. Esto significa conocer el lote específico de cada componente en la placa, el identificador del lote de la pasta de soldar, los ID de las máquinas para la colocación y el horno de reflujo, el operador que operó la línea, las condiciones ambientales en el momento del ensamblaje y los resultados de cada inspección y prueba. El DHR no es un resumen; es un registro exhaustivo.

Este nivel de trazabilidad existe por una razón: contención del riesgo. Si ocurre una falla en el campo o un proveedor retira un lote específico de componentes, el fabricante debe poder identificar con rapidez y certeza todas las unidades afectadas. Sin una integridad completa del DHR, un solo componente fallido puede forzar una retirada general de toda una producción, paralizando el lanzamiento de un producto porque no se puede determinar el alcance de la exposición. La trazabilidad no es una carga administrativa; es el mecanismo que protege a los pacientes y limita el daño financiero cuando algo sale mal.

Lo que un DHR completo captura para cada ensamblaje

Un DHR para un PCBA debe vincular cada carrete de componentes a su certificado de conformidad del proveedor. Debe documentar qué equipo se utilizó para cada operación y sus parámetros durante la producción. Debe registrar qué operadores calificados realizaron la configuración, inspección y pruebas. También debe capturar datos ambientales como temperatura y humedad si los materiales son sensibles. Además, debe registrar los resultados de todas las pruebas en circuito y funcionales, incluido el número de serie y el estado de calibración del equipo de prueba. Finalmente, incluye cualquier informe de desviación si ocurrió una anomalía y fue gestionada durante la fabricación.

Un fabricante debe tener sistemas para capturar estos datos en cada paso. Aunque se permiten sistemas manuales y en papel, estos invitan a la latencia y errores. Un viajero de papel que acompaña las placas en la fábrica puede llenarse incorrectamente, perderse o saltarse pasos. Si esto sucede, el DHR está incompleto y todo el lote está en peligro. Aquí, la calidad de la infraestructura digital del fabricante determina directamente su velocidad y fiabilidad.

Cómo los sistemas DHR en tiempo real previenen retrasos retrospectivos

Una operación ISO 13485 madura utiliza software integrado para captar datos DHR en tiempo real, como un subproducto natural de la producción. Cuando un operario escanea un carrete de componentes en una máquina de colocación, el sistema registra automáticamente el número de lote y la marca de tiempo. Cuando una placa sale de un horno de reflujo, los datos del perfil térmico se vinculan al lote. Cuando se realiza una prueba funcional, los resultados se escriben directamente en la base de datos DHR. El DHR está completo en el momento en que termina la producción.

Esta diferencia arquitectónica elimina la mayor fuente de inflación del tiempo de entrega: la carrera para montar la documentación después de los hechos. En instalaciones con sistemas manuales, compilar registros y resolver discrepancias puede tomar días o semanas después de que se construyen las placas. El producto está terminado pero no puede enviarse porque los papeles no lo están. En un sistema DHR en tiempo real, la producción y la documentación están sincronizadas. Cuando se prueba la última placa, el DHR está listo. Así es como la disciplina permite la rapidez.

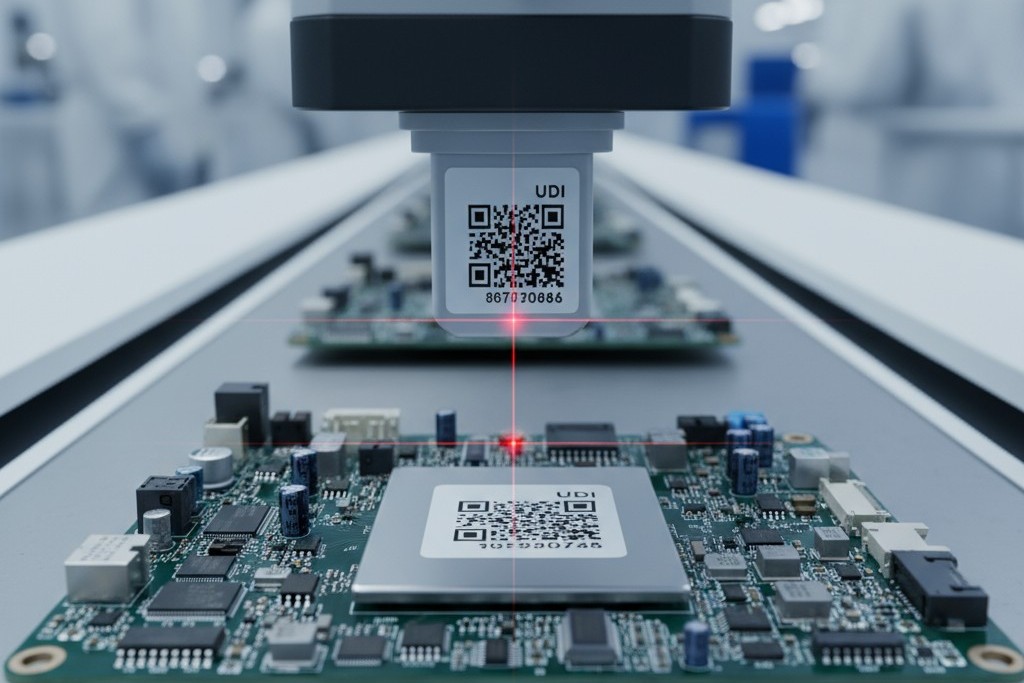

Etiquetado UDI: Una Disciplina de Flujo de Trabajo, No un Paso Final

El sistema de Identificación Única de Dispositivo (UDI) es un marco regulatorio global para el seguimiento de dispositivos médicos. Para ensamblajes de PCB, la etiqueta UDI no es solo imprimir un código de barras al final de la línea. Es una disciplina de flujo de trabajo que debe integrarse en el proceso de producción con controles estrictos de integridad de datos, asegurando que la identidad de cada dispositivo esté correctamente establecida y vinculada a su DHR.

Una UDI es un identificador regulatorio, no un número de serie interno. Sigue un formato globalmente armonizado (por lo general GS1 o HIBCC) e incluye un Identificador de Dispositivo (DI) para el modelo del producto y un Identificador de Producción (PI) que contiene el número de lote, número de serie o fecha de fabricación. Debido a que el formato está dictado por los reguladores, el cliente debe proporcionar los datos y las especificaciones de etiquetado UDI, y el fabricante debe cumplirlas con precisión.

Cuando la integración UDI ocurre en el proceso de ensamblaje

El punto en el cual se aplica una etiqueta UDI depende del dispositivo. Para algunos productos, la etiqueta se aplica directamente al PCBA después de las pruebas finales. Para otros, el PCBA es un subconjunto, y la etiqueta UDI final se aplica posteriormente por el cliente. En el primer caso, el fabricante del PCBA debe gestionar la generación, aplicación y verificación de UDI como un paso controlado en el flujo de trabajo.

Un error común es tratar la etiqueta UDI como una tarea post-producción manejada en el departamento de envíos. Esto introduce un riesgo inaceptable. Si las etiquetas se aplican manualmente sin estar vinculadas al sistema DHR, no hay una verificación automatizada de que la etiqueta correcta se aplicó a la unidad correcta. La mejor práctica es integrar la impresión y aplicación de UDI directamente en la línea de producción, con escaneo de código de barras o sistemas de visión para verificar que el contenido de la etiqueta coincide con el registro DHR de la unidad.

La Mecánica de la Serialización y Verificación de Etiquetas

Cuando se requiere serialización a nivel de unidad, el fabricante debe generar un número de serie único para cada placa y codificarlo en la etiqueta UDI. Esto requiere un sistema de serialización que se conecte a la base de datos DHR para evitar duplicados y vincular permanentemente cada número de serie con su historial de unidad específico. La verificación, generalmente un escaneo inmediato tras la aplicación, confirma que la etiqueta es legible y correcta, señalando automáticamente cualquier unidad que falle. Un socio maduro tendrá un proceso de transferencia de diseño definido para verificar la integridad de todas las especificaciones UDI antes de que comience la producción, evitando interrupciones costosas en etapas posteriores.

Validación de Procesos: Construir en la Repetibilidad

La validación del proceso es la prueba formal y documentada de que un proceso de fabricación producirá consistentemente ensamblajes que cumplen todos los requisitos. No es desarrollo del proceso; es la demostración final de que un proceso, operado dentro de parámetros definidos, entregará una salida conforme cada vez. Bajo ISO 13485, los procesos críticos deben ser validados antes de usarse para producción rutinaria.

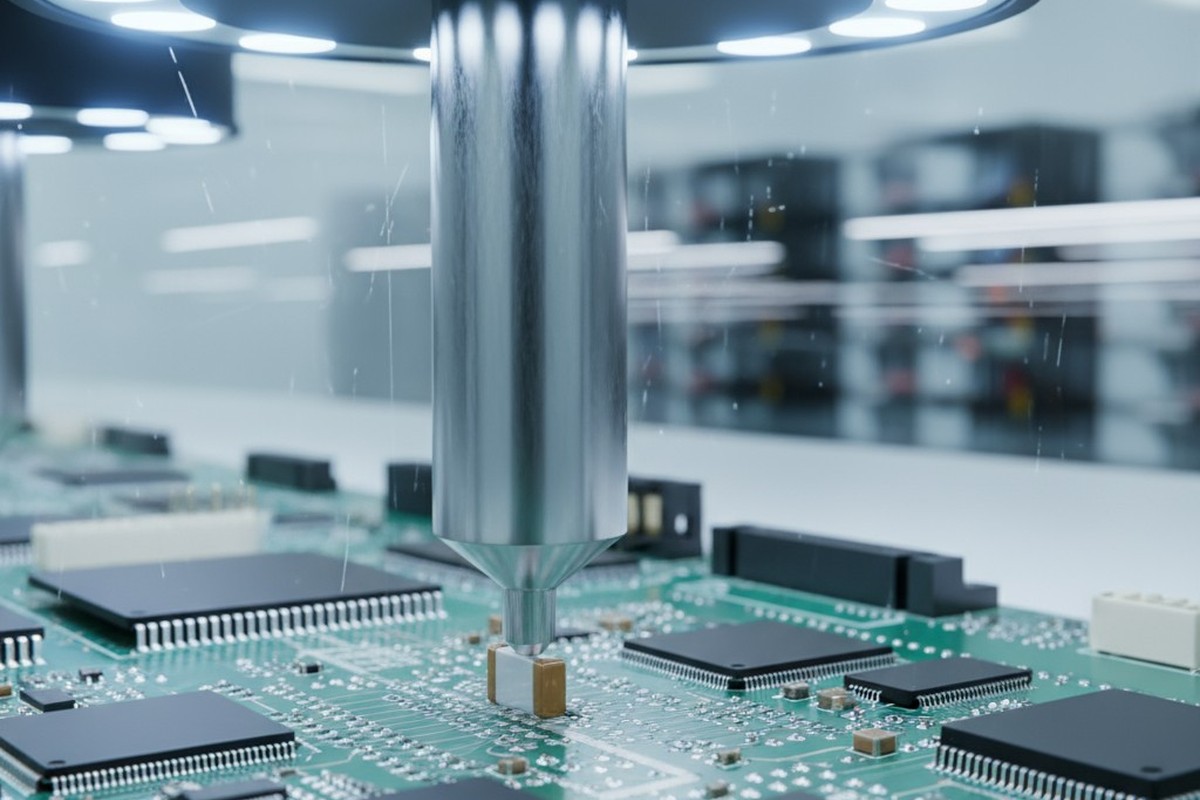

Para la fabricación de PCBA, procesos como soldadura por reflujo, recubrimiento conformal y inspección automatizada requieren validación. La razón es simple: si no se puede verificar completamente la calidad de un resultado después del hecho, como la integridad interna de una conexión de soldadura, se debe demostrar que el proceso en sí es capaz de hacerlo de antemano. Cuando no se puede inspeccionar la calidad en entrada, se debe construir en ella.

Lo que prueba la Validación de Procesos y cuándo ocurre

Una validación de proceso completa sigue un protocolo formal: Cualificación de Instalación (IQ), Cualificación Operativa (OQ) y Cualificación de Desempeño (PQ). IQ verifica que el equipo esté instalado y documentado correctamente. OQ confirma que el equipo funciona adecuadamente en todo su rango de parámetros previsto. PQ es la fase más rigurosa: implica ejecutar ensamblajes representativos de producción a través del proceso para demostrar, mediante pruebas, que la producción cumple consistentemente con todos los criterios de aceptación.

Esta validación debe completarse antes de que el proceso se use para producción comercial. Aunque esto requiere una inversión inicial de tiempo para un nuevo producto, un proceso validado permite la rapidez posteriormente. Califica el proceso para su uso rutinario, permitiendo que la producción continúe sin verificaciones extensas por unidad.

La Relación entre Validación y Flexibilidad

Un proceso validado no es un proceso bloqueado, pero cualquier cambio debe gestionarse a través de un procedimiento formal de control de cambios. Un ajuste menor dentro del rango validado puede no requerir acción, pero un cambio mayor, como introducir un nuevo tipo de componente o cambiar de pasta de soldar, activará un requisito de revalidación.

Un fabricante con un programa de validación maduro tiene procedimientos claros para evaluar estos cambios y ejecutar revalidaciones de manera eficiente. Pueden basarse en datos históricos para responder rápidamente cuando sea necesario un cambio. Un fabricante con disciplina débil trata cada cambio como una crisis, requiriendo largos esfuerzos de revalidación que retrasan la producción. La diferencia no es la regulación; es la madurez del sistema diseñado para cumplir con ella.

Almacenamiento Controlado y Monitoreo Ambiental

Un ensamblaje de dispositivo médico no se vuelve inerte después de salir de la línea de producción. Sigue sujeto a riesgos ambientales que pueden degradar la calidad. El almacenamiento controlado extiende el sistema de calidad a la fase post-producción, protegiendo los ensamblajes de descarga electrostática (ESD), humedad, contaminación y errores de mezcla hasta que son entregados.

ISO 13485 requiere que las condiciones de almacenamiento sean definidas, monitoreadas y documentadas. Para las PCBAs, esto significa protección robusta contra ESD, gestión de temperatura y humedad para componentes sensibles a la humedad, y protocolos de limpieza para prevenir la contaminación por partículas. La rigurosidad de estos controles escala con el perfil de riesgo del dispositivo.

Categorías de Control: ESD, Medio Ambiente y Contaminación

EL ESD es un riesgo bien conocido, pero adquiere una importancia resaltada para dispositivos médicos donde un defecto latente puede no manifestarse hasta su uso clínico. Las áreas de almacenamiento deben estar protegidas contra ESD, y los ensamblajes deben permanecer en su embalaje protector hasta llegar a otro entorno controlado. El control de temperatura y humedad es fundamental para componentes sensibles a la humedad o recubrimientos que requieren condiciones específicas de curado. Estas áreas deben estar equipadas con sistemas que registren continuamente los datos ambientales y activen alarmas para condiciones fuera de especificación. El control de contaminación es vital para ensamblajes utilizados en dispositivos implantables o estériles, requiriendo áreas de almacenamiento dedicadas con acceso controlado y filtración de aire.

Trazabilidad en el Almacenamiento: Segregación de Lotes y FIFO

Más allá de los factores ambientales, el almacenamiento es un punto de control de trazabilidad. Los ensamblajes deben almacenarse para evitar confusiones entre lotes o versiones del producto. Esto requiere segregación física, etiquetado claro y un sistema de inventario que implemente la identificación de lotes. La disciplina de primero en entrar, primero en salir (FIFO) es una práctica estándar para minimizar riesgos de vida útil. Cada evento de almacenamiento—desde la recepción en el almacén hasta el envío—debe registrarse y vincularse al DHR, creando una cadena ininterrumpida de custodia que permite una respuesta rápida y precisa ante cualquier problema post-mercado.

Preparación Continua para Auditorías: El Sistema que Previene Disrupciones

Una auditoría ISO 13485 no es una sorpresa. Las auditorías de vigilancia por parte de organismos de certificación y las auditorías regulatorias por agencias como la FDA ocurren en un calendario o en respuesta a un evento desencadenante. El contenido de estas auditorías tampoco es un misterio; los auditores examinan registros, observan procesos y verifican que los procedimientos documentados se estén siguiendo.

La diferencia entre una auditoría sin interrupciones y una disruptiva es el estado de la operación. Cuando un fabricante opera en un estado de cumplimiento continuo—donde cada proceso genera registros listos para auditoría en tiempo real y las desviaciones se gestionan de inmediato—la auditoría se convierte en una verificación, no en un descubrimiento. La producción no se detiene. Los ingenieros no son apartados en búsquedas frenéticas de documentación. Las preguntas del auditor se responden con datos ya compilados y accesibles.

Cómo la Disciplina Diaria Crea una Preparación para Auditorías Perpetua

La preparación continua para auditorías significa que el sistema de calidad está siempre preparado para una inspección no anunciada. No existe un “modo de preparación especial”. Los registros que un auditor solicita—DHR, Acciones Correctivas y Preventivas (CAPA), protocolos de validación, matrices de capacitación, registros de calibración—se mantienen como parte de las operaciones diarias, no se compilan apresuradamente cuando se programa una auditoría.

Este estado se logra mediante automatización y disciplina. Los sistemas digitales de DHR eliminan atrasos. El seguimiento automatizado de calibraciones identifica equipos antes de que expiren. Los sistemas de gestión de capacitación aseguran que solo personal calificado realice tareas. Los sistemas CAPA rastrean los problemas desde su identificación hasta su cierre. No son herramientas de auditoría; son herramientas de producción que generan resultados listos para auditoría.

Qué examinan los auditores y cómo responden los sistemas

Cuando los auditores ingresan a una planta de PCBA, solicitan DHR, registros de validación y evidencia del control de cambios. Observan la línea de producción y entrevistan al personal. Un sistema que cumple continuamente responde sin demora. Los DHR se extraen de la base de datos en minutos. Los registros de validación están en un repositorio estructurado. La base de datos CAPA muestra que los problemas se rastrean hasta su cierre. La visita del auditor se convierte en una confirmación, no en una investigación.

Contrasta esto con una operación donde el cumplimiento es periódico. La auditoría provoca una carrera contra el reloj. Los ingenieros buscan informes antiguos. Se pausa la producción para limpiar papeles. La propia auditoría descubre discrepancias que los sistemas internos deberían haber detectado. La auditoría se convierte en una fuente de retrasos y acciones correctivas costosas, no porque el auditor sea adversarial, sino porque el sistema no estaba preparado. Así, un fabricante cuyo sistema de calidad está integrado en las operaciones diarias evita interrupciones y protege los tiempos de entrega.

Evaluando un Socio PCBA con ISO 13485: Los Criterios que Importan

Un fabricante tiene o un certificado ISO 13485 válido o no lo tiene. Pero la madurez operacional existe en un espectro, y ese espectro determina si un socio acelerará su programa o introducirá fricción. La evaluación debería centrarse en los sistemas que revelan verdadera disciplina.

Certificación vs. Madurez: Solicite ver el informe de auditoría de vigilancia más reciente. La ausencia de no conformidades mayores es una buena señal. Pregunte cuánto tiempo ha tenido el fabricante la certificación; la longevidad sugiere disciplina integrada. Verifique que el alcance del certificado incluya explícitamente la fabricación por contrato de PCBAs.

Integración del sistema: Solicite una demostración en vivo del sistema DHR. La capacidad de obtener un registro completo para un lote específico en tiempo real es un indicador poderoso. Pregunte cómo se integra y verifica el etiquetado UDI. Revise un informe de validación de proceso para un producto similar; su profundidad y claridad revelan la madurez del programa.

Transparencia en la Transferencia de Diseño: El proceso de transferencia de diseño es donde las ambigüedades crean retrasos en la etapa posterior. Un socio con experiencia tendrá una lista de verificación formal para verificar los requisitos UDI, los parámetros críticos del proceso y los criterios de prueba antes de comenzar la producción. Pida ver este procedimiento. Su rigor es predictivo del éxito de la asociación.

Alertas Rojo: Tenga cuidado con un fabricante que no pueda producir DHRs rápidamente o que dependa de sistemas en papel para registros críticos. Tenga cuidado con una instalación donde la monitorización ambiental sea manual e infrecuente. Tenga cuidado con un socio que no pueda explicar claramente su proceso de control de cambios o que haya experimentado lapsos en la certificación. Estos son signos de que el sistema de calidad existe en papel, pero no en la práctica.

La elección de un socio de fabricación afecta no solo la calidad de su producto, sino también su velocidad de comercialización. Un socio cuyo sistema ISO 13485 esté realmente integrado en sus operaciones no le ralentizará con trámites de cumplimiento. Acelerará su programa eliminando retrabajos y simulacros que afectan a quienes ven el cumplimiento como una simple lista de comprobación. La disciplina permite la rapidez.