Por lo general, sucede una tarde de martes, justo cuando la línea se está acelerando para un pedido de picos. La máquina de colocación—quizás una Panasonic NPM o una Juki de alta velocidad—está zumbando, la cinta transportadora se está moviendo y las métricas del tablero están en verde. La capacidad teórica parece alta. La máquina está encontrando las fiduciales globales en los rieles del panel sin un solo registro de error. Según la geometría de coordenadas en el archivo de colocación, todo es perfecto.

Luego, los tableros salen del horno de reflujo.

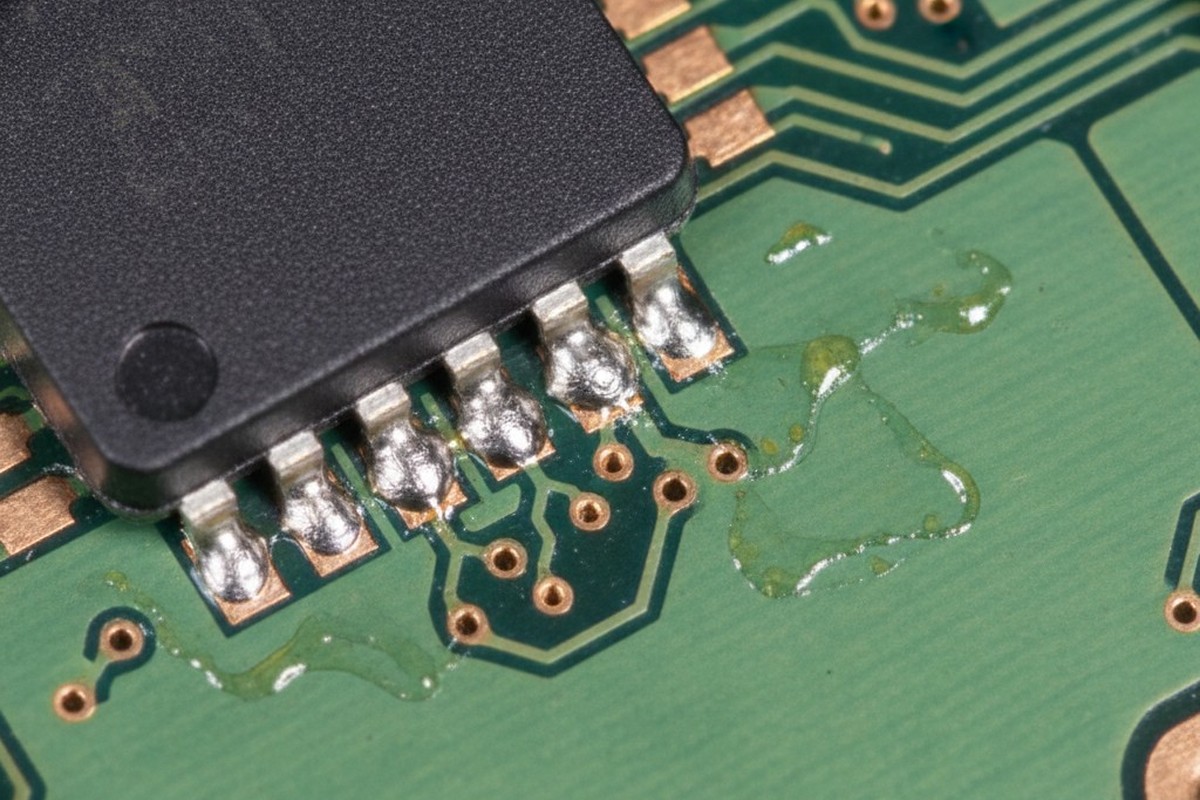

Miras bajo el microscopio y ves el desastre. Cada QFN de paso 0.4mm está desplazado 0.15mm hacia la izquierda. Los pads están puenteados. Los pasivos 0201 están en tombstoning o torciendo fuera de sus zonas de aterrizaje. Estás sosteniendo un panel de confeti costoso.

El gerente de proyecto quiere saber por qué falló la máquina. Pero la máquina no falló. Hizo exactamente lo que se le dijo en función de las referencias que se le dieron. La falla ocurrió hace semanas, dentro de un software CAD, cuando un diseñador decidió que tres fiduciales en los rieles del panel eran “suficientes” para todo el ensamblaje.

La Geometría de la Mentira

Hay un malentendido fundamental en el diseño de PCBs que trata la placa como una cuadrícula rígida e inmutable. En el entorno CAD, la distancia entre el punto de origen (0,0) y un pad de componente en (250, 150) es una absoluta matemática. Nunca cambia.

En la planta de fabricación, esa cuadrícula es una mentira.

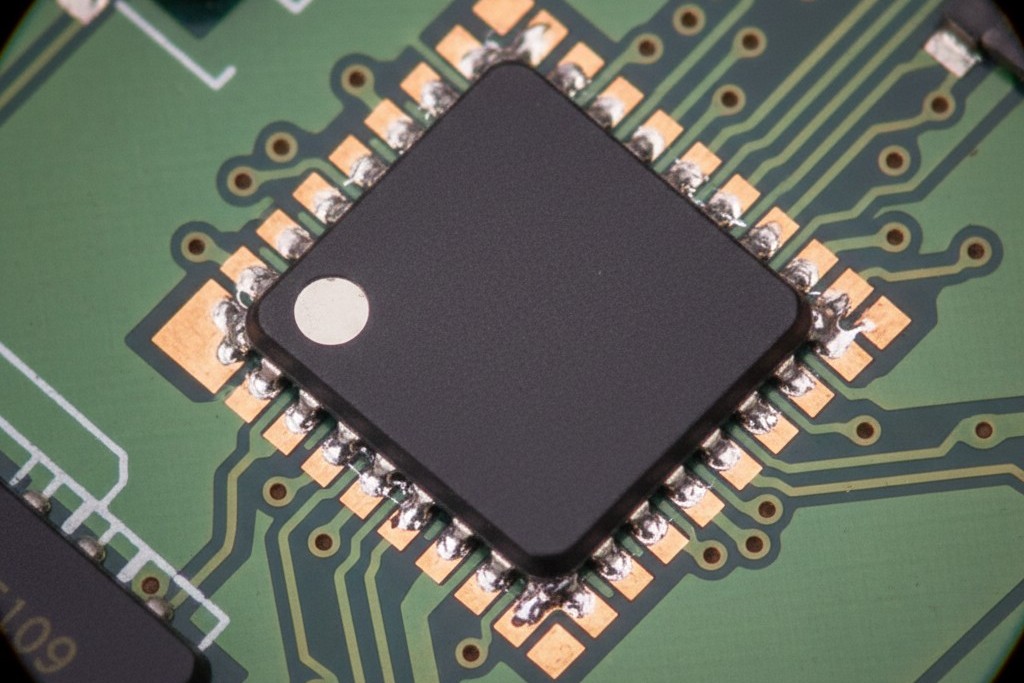

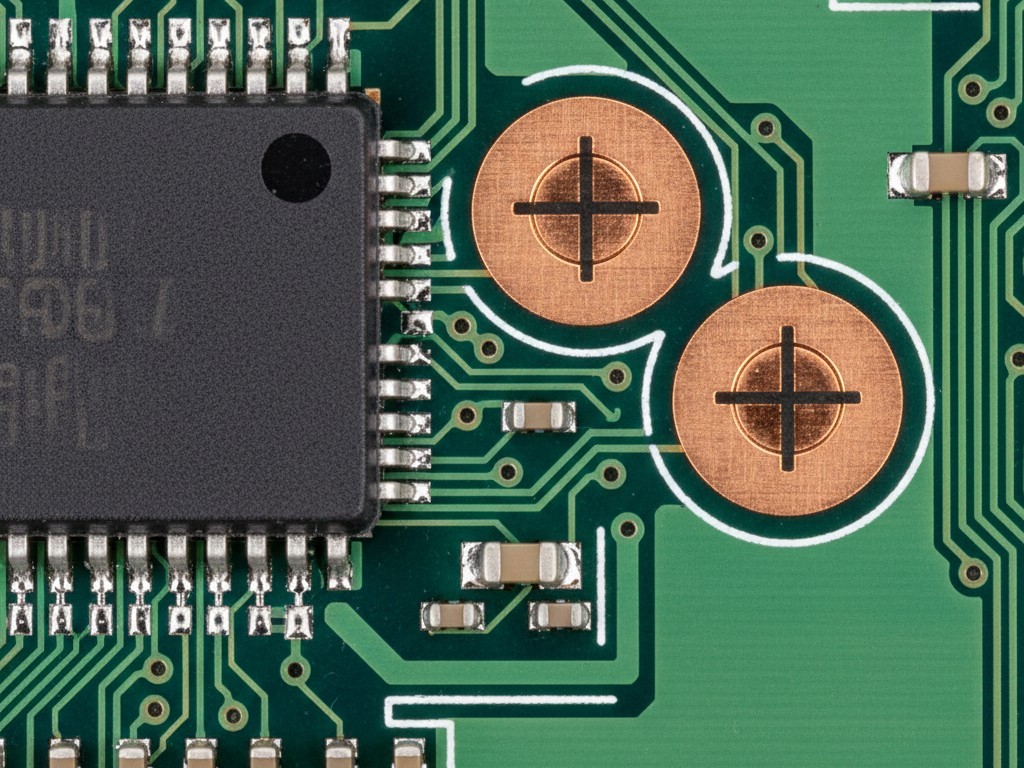

Cuando una máquina sujeta un panel, busca las fiduciales globales—esos círculos de cobre que generalmente se colocan en los rieles de desecho o en las esquinas de la placa. Calcula la posición del panel en base a esos puntos. Si la placa está ligeramente rotada—un error de “theta”—la máquina lo compensará matemáticamente, rotando su sistema de coordenadas interno para coincidir con la placa.

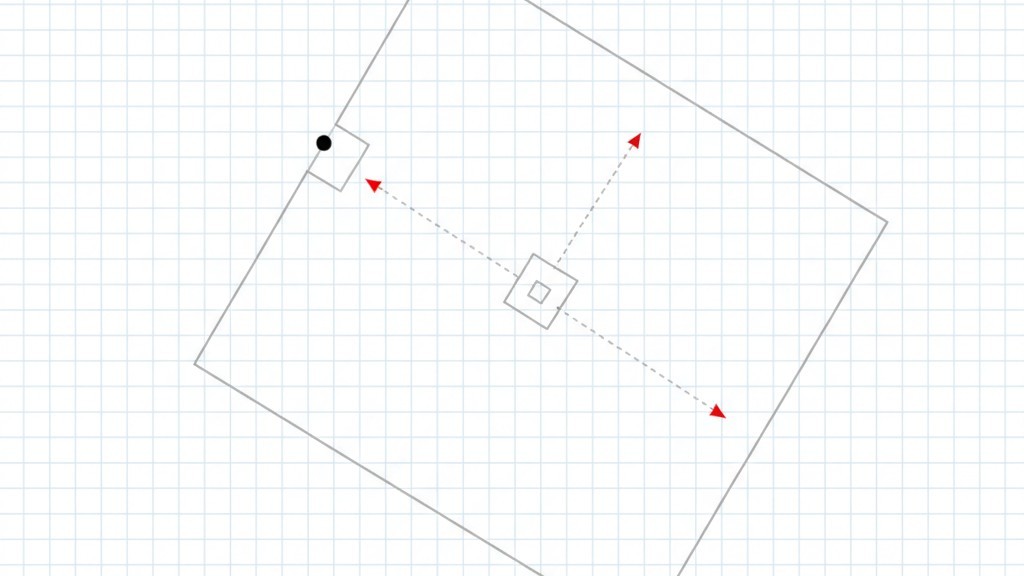

El problema es que la geometría aprovecha el error a lo largo de la distancia. Un error de rotación de solo 0.05 grados en el riel podría resultar en un desplazamiento insignificante para un componente a 10 mm. Pero para un componente en el centro de un panel de 300 mm, ese mismo pequeño error angular se traduce en un gran desplazamiento lateral. La máquina cree que está colocando la pieza en la coordenada perfecta, pero debido a que el punto de referencia está tan lejos, el “brazo de palanca” del error amplifica el desplazamiento.

Estás pidiendo a una máquina que enhebre una aguja desde el otro lado de la habitación basada en un mapa dibujado en una servilleta. No importa si el folleto de la máquina afirma una precisión de 30 micrones. Esa precisión es relativa a la referencia que ve. Si la referencia está en el riel y el objetivo está a 150mm de distancia, estás luchando contra la trigonometría, y la trigonometría siempre gana.

FR-4 es una Esponja Viva

La palanca geométrica es bastante mala, pero asume que la placa en sí es estable. No lo es. Tendemos a pensar en las PCBs como placas de acero, pero son composites de vidrio tejido y resina epoxi. Están más cerca de un tela rígida que de un metal mecanizado.

FR-4 es un material vivo y en movimiento. Respira con la temperatura. Cuando realizas un ensamblaje de doble cara, esa placa pasa por un horno de reflujo en el primer lado, alcanzando temperaturas superiores a 240°C. El material se expande. Las fibras de vidrio mantienen la tensión. La resina se cura aún más. Cuando se enfría, no vuelve a sus dimensiones originales exactas. Se encoge, se deforma y se torsiona.

Si estás tratando con circuitos flexibles o materiales de poliamida, esta realidad es aún más violenta. Un panel flexible puede estirarse de manera no lineal, lo que significa que una esquina puede expandirse en 0.1mm mientras el centro se expande en 0.3mm.

Desde la perspectiva de la máquina, esto es una pesadilla. Lee los fiduciales del riel, mide la distancia entre ellos y nota que la placa se ha encogido en 0.5mm a lo largo de su longitud. Las máquinas de alta gama de ASM o Mycronic tienen algoritmos de “compensación de encogimiento” que intentan promediar este error en toda la placa escalando las coordenadas de colocación.

Pero esta escala asume que la distorsión es lineal, que la placa se estiró de manera uniforme como una banda de goma. En realidad, la placa se distorsiona como una esponja mojada secándose al sol. La distorsión local cerca del BGA de pitch fino en el centro puede ser completamente diferente de la distorsión cerca de los conectores de borde. La máquina, que solo mira los rieles, no tiene manera de saber esto. Aplica una corrección global a un problema local.

Esta también es la razón por la cual ves problemas de alineación de la plantilla que imitan errores de colocación. Si tu impresora de plantillas está alineando con los mismos fiduciales del riel, también está adivinando dónde están las almohadillas. Terminas con pasta de soldar depositada mitad sobre, mitad fuera de la almohadilla, y el componente colocado mitad sobre, mitad fuera de la pasta. El resultado es un defecto de reflujo garantizado.

La Reparación Local

Solo hay una forma de vencer la física de la distorsión y la geometría de la palanca: Fiduciales Locales.

Un fiducial local es una marca de referencia colocada inmediatamente junto al componente de pitch fino. Por “junto,” queremos decir dentro del mismo bloque funcional, a menudo a 10-20mm del objetivo.

Cuando obligas a la máquina a usar fiduciales locales, cambias las reglas del juego. La máquina mueve la cámara al área del componente, encuentra las marcas locales y restablece su punto de origen. Ahora, el “brazo de palanca” de cualquier error de rotación es prácticamente cero. La máquina no importa si el riel del panel está a 5mm de distancia, o si la placa se deformó 1mm a lo largo de su longitud. Solo le importa la relación entre esas marcas locales y las almohadillas justo al lado.

Esto crea una “ventana de verdad” alrededor del componente. Dentro de esa ventana, la precisión relativa es extremadamente alta porque la referencia es inmediata.

Los diseñadores suelen resistirse a esto. Argumentan que no tienen espacio. Quieren ahorrar ese cuadrado de 1mm x 1mm para una traza o un vía. Pero debes preguntar: ¿cuál es el costo de ese espacio versus el costo de la reelaboración? Si estás colocando un QFN de pitch 0.4mm, un BGA de pitch 0.5mm, o un conector de alta densidad, no estás negociando con un operador; estás enfrentando las matemáticas.

La regla general es simple: si el pitch del componente es de 0.5mm o menos, requiere fiduciales locales. Si el componente es un BGA con más de 400 pines, requiere fiduciales locales. Se requieren dos marcas para corregir la rotación, generalmente colocadas en diagonal a través del cuerpo del componente. Una marca es inútil para rotación; solo da translación (X/Y).

Atajos favoritos de los diseñadores (que no funcionan)

Cuando les dicen que necesitan referencias locales, los diseñadores ingeniosos a menudo intentan engañar al sistema. El intento más común es la “Vía como Férula.”

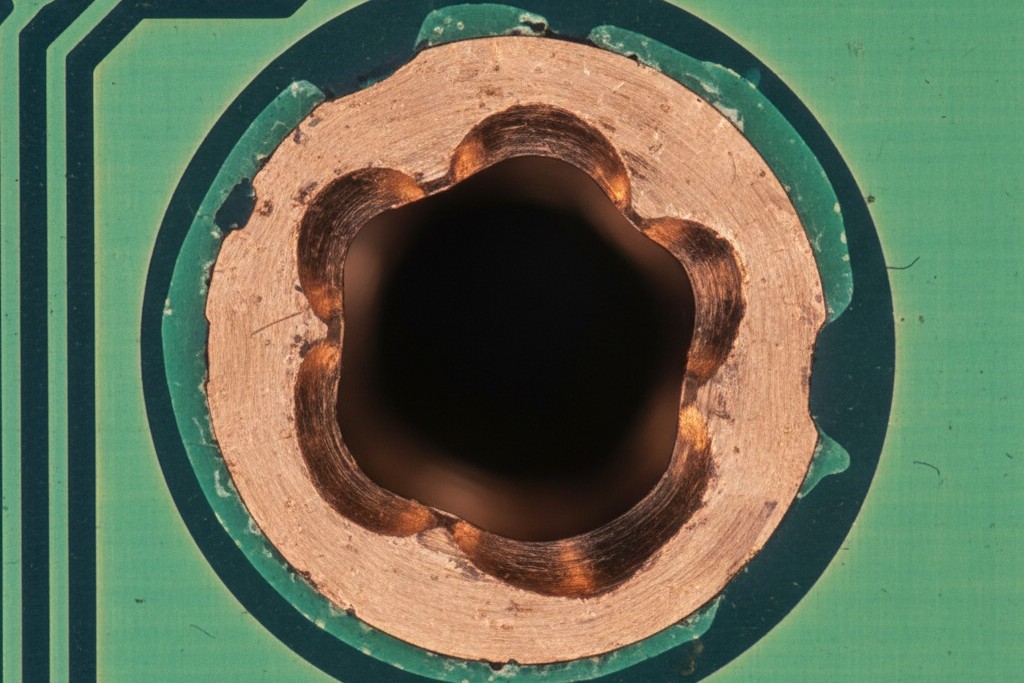

Señalarán una vía cerca del componente y pedirán: “¿No puedes simplemente decirle a la cámara que mire ese agujero?”

No.

Una broca mecánica puede desviarse. La tolerancia en la posición de un agujero perforado suele ser de +/- 0,1 mm o peor, dependiendo del juego de taladros de la casa de fabricación. Además, el revestimiento alrededor del agujero puede ser irregular. Un sistema de visión artificial funciona con contraste—específicamente, el contraste entre el cobre/oro soldado brillante y el SMD oscuro. Una vía es un objetivo óptico confuso. Tiene profundidad, sombras y bordes irregulares.

Usar una vía como punto de alineación es como tratar de calibrar un fusil de francotirador usando un objetivo pintado en un globo que sopla en el viento. Estás introduciendo más error en el sistema del que estás eliminando.

De manera similar, no confíes en las aberturas del revestimiento de soldadura de las almohadillas. La tolerancia de registro del revestimiento de soldadura es flexible (alrededor de +/- 75 micrones). La almohadilla de cobre es lo único que importa eléctricamente, por lo que la marca de alineación debe estar grabada en la misma capa de cobre que la almohadilla. Esa es la única forma de garantizar que se muevan juntas.

La Línea de Fondo

Esto no se trata de cómo configurarlos en tu software CAD; eso es un tutorial que puedes encontrar en otro lado. Esto se trata de la supervivencia de tu producción.

Las férulas globales en los rieles llevan la placa a la máquina. Encargadas del alineamiento grueso necesario para transportar el panel y colocar las piezas grandes y tolerantes, como capacitores electrolíticos o inductores grandes.

Pero las férulas locales colocan la pieza en las almohadillas. Son la única defensa contra la deformación, torsión y extensión que representa la realidad del proceso de fabricación. Omitirlas para ahorrar espacio es una falsa economía. Ahorras un milímetro de FR-4, pero lo pagas con horas de tiempo de técnico, costos de inspección con rayos X y los “confetis costosos” de un panel desechado.

Diseña considerando la realidad del material, no la perfección de la cuadrícula.