Una falla de palomitas puede desechar toda una placa. Cuando sucede en la inspección final—o peor, en el campo—el costo se multiplica. El componente agrietado, el retrabajo, el envío retrasado y la erosión de la confianza del cliente todo proviene de una causa prevenible: la absorción de humedad en paquetes plásticos que vaporiza explosivamente durante la soldadura por reflujo. Para equipos que manejan componentes MSL3 y superiores, esto no es un accidente raro. Es una falla predecible que ocurre cuando los controles de vida en piso fallan o los procedimientos de horneado se desvían fuera de parámetros seguros.

La solución no es conjetura; es control sistemático. El manejo adecuado del Nivel de Sensibilidad a la Humedad (MSL) no es una iniciativa de calidad avanzada para operaciones de alto volumen. Es una disciplina operacional básica. Incluso pequeños equipos pueden implementarlo con seguimiento manual, almacenamiento seco modesto y adherencia rigurosa a perfiles de horneado probados. Sin embargo, construir ese sistema es difícil, porque el conocimiento requerido a menudo está disperso en estándares, directrices de proveedores, y conocimientos tribales.

Esta guía proporciona un marco operativo completo para componentes MSL3 a MSL6. Cubriremos la física del daño por humedad, definiremos el vocabulario de las clasificaciones MSL y la vida en piso, y luego repasaremos los pasos prácticos para rastrear, almacenar y hornear componentes, todo de una manera que prevenga fallas sin abrumar a un pequeño equipo. El enfoque está en sistemas confiables y mantenibles, no en replicar infraestructura empresarial.

Por qué la humedad destruye componentes durante el reflujo

A nivel microscópico, los componentes encapsulados en plástico son porosos. Cuando están expuestos a condiciones atmosféricas normales, absorben humedad del aire, que se difunde en la sustancia de plástico y las interfaces entre el dado, la fijación del dado y la sustancia de moldeado. Esto no es condensación superficial; es una absorción profunda donde las moléculas de agua migran dentro de la matriz del material, impulsadas por el gradiente de humedad entre el paquete y el aire circundante. La tasa de absorción depende del paquete, el plástico y la humedad ambiente, pero para cualquier paquete no hermético, es inevitable.

El desastre sucede durante la soldadura por reflujo. A medida que un componente cargado de humedad aumenta su temperatura hacia el pico de 250–260°C requerido para soldar sin plomo, el agua absorbida no solo se evapora. Se vaporiza violentamente dentro del paquete sellado. El vapor de agua atrapado causa un pico de presión interna, superando la resistencia mecánica de los enlaces entre el dado, la sustancia de moldeado y otras capas internas.

El resultado es delaminación, donde las capas se separan, o una grieta total en el paquete. Esto es el “efecto palomitas”, llamado así por el estallido audible que puede hacer un componente al fracturarse en la cinta. Muchas fallas, sin embargo, son silenciosas, descubiertas solo más tarde durante la inspección o después de una falla en el campo.

El estrés es mayor en paquetes más grandes y aquellos con materiales combinados que se expanden a diferentes tasas. Un pequeño SOT-23 puede tolerar más humedad que un BGA grande o QFN porque el volumen de vapor y el apalancamiento mecánico son menores. Precisamente por eso existen las clasificaciones MSL: cuantifican la tolerancia de un paquete a la humedad, proporcionando un límite de tiempo estricto para cuánto tiempo puede estar expuesto al aire antes de que se convierta en una bomba de tiempo en el horno de reflujo.

Comprender este mecanismo es crucial. Los límites de vida en piso no son arbitrarios. La falla es probabilística: algunas partes de un lote pueden sobrevivir mientras otras se agrietan, lo que puede crear la falsa impresión de que los controles son innecesarios, justo hasta que ocurre una falla crítica en un ensamblaje de alto valor.

Cómo parecen los errores de Palomitas

Reconocer un fallo en las palomitas requiere saber dónde buscar. Externamente, la señal más obvia es una grieta en la superficie del paquete, que a menudo corre desde un borde hacia el centro. En casos severos, el paquete puede abultarse porque la superficie superior se levanta debido a una deslaminación interna. Estas son las fallas detectadas durante una buena inspección visual.

Muchas fallas son internas e invisibles a simple vista. La delaminación entre el dado y el marco de plomo no siempre se propaga a la superficie. Estos defectos latentes pueden pasar pruebas visuales e incluso eléctricas básicas, solo para manifestarse como conexiones intermitentes después de ciclos térmicos en campo. Esto hace que las fallas de palomitas sean tan insidiosas: el daño se realiza durante la reflujo, pero el síntoma puede retrasarse semanas o meses. Para equipos con inspección por rayos X, la delaminación aparece como vacíos oscuros en las interfaces internas, a menudo cerca de los bordes del dado.

Para cuando ves una falla de palomitas, tu sistema de control ya se ha descompuesto. El objetivo es la prevención, que comienza con entender y respetar las clasificaciones MSL.

Cómo las calificaciones MSL definen tus requisitos de control

Las clasificaciones de Nivel de Sensibilidad a la Humedad, definidas por IPC-JEDEC J-STD-020, categorizan los componentes según cuánto tiempo pueden estar expuestos a condiciones ambientales antes de que exista el riesgo de daño por reflujo. El fabricante determina la clasificación mediante pruebas controladas y la imprime en la bolsa de barrera de humedad (MBB) y en la hoja de datos. Para un equipo de producción, la clasificación MSL impulsa cada decisión sobre el seguimiento de la vida útil en el piso y el almacenamiento.

Las clasificaciones van desde MSL1 (vida útil en piso ilimitada) hasta MSL6 (unas pocas horas de exposición antes de hornear obligatoriamente). Los niveles que requieren atención son MSL3 y superiores, donde la vida útil en piso es lo suficientemente corta como para expirar durante la producción normal.

- MSL3: 168 horas (una semana) de vida en piso a ≤30°C y 60% %s RH.

- MSL4: 72 horas (tres días).

- MSL5: 48 horas.

- MSL5a: 24 horas.

- MSL6: Debe volver a fundirse dentro del tiempo en tarjeta (TOC) especificado en la etiqueta, a menudo solo 4 a 6 horas. Estos son raros pero críticos de seguir.

El reloj comienza en el momento en que se abre la bolsa de barrera de humedad. No importa si los componentes están en una estantería o siendo colocados en una placa; la absorción es continua. La única forma de detener el reloj es devolver los componentes a un ambiente seco (por debajo del 10% %s RH) o hornearlos para restablecer su condición.

Encontrar la clasificación MSL es simple. Los componentes en la bolsa llegarán con una etiqueta que lista el MSL, la vida en piso y las condiciones bajo las cuales se aplica. Si falta la etiqueta, la hoja de datos del componente indicará la clasificación. Para equipos pequeños, mantener una lista de referencia simple que vincule los números de parte utilizados con sus niveles MSL puede ahorrar tiempo significativo.

Una nuance crítica: la vida en piso no es una constante universal. Los valores estándar asumen un %s RH de 60% o menor. Si su piso de producción es más húmedo, la vida en piso efectiva se acorta. El enfoque conservador es siempre usar los valores estándar en lugar de tratar de ajustarlos a las condiciones locales, lo cual introduce riesgo de error de medición.

Por qué los componentes MSL1 y MSL2 son diferentes

Los componentes MSL1 tienen una vida útil ilimitada bajo condiciones estándar. Normalmente están sellados herméticamente (p. ej., empaques de cerámica) o son empaques de plástico muy pequeños. Los componentes MSL2 tienen una vida útil de un año, lo cual es demasiado largo para requerir un seguimiento activo en cualquier escenario de producción realista. Su enfoque, y el enfoque de cualquier sistema MSL operativo, debe estar en MSL3 y superior, los componentes que pueden y expirarán durante un ciclo de producción normal.

Seguimiento de la Vida en Piso sin Software Empresarial

El principio del seguimiento de la vida en el piso es simple: anote cuándo se abre una bolsa con barrera de humedad, calcule el tiempo de expiración y asegúrese de que el componente se use o se devuelva a un almacenamiento seco antes de esa fecha límite. Los equipos pequeños no necesitan un software MES para esto; necesitan un proceso manual disciplinado.

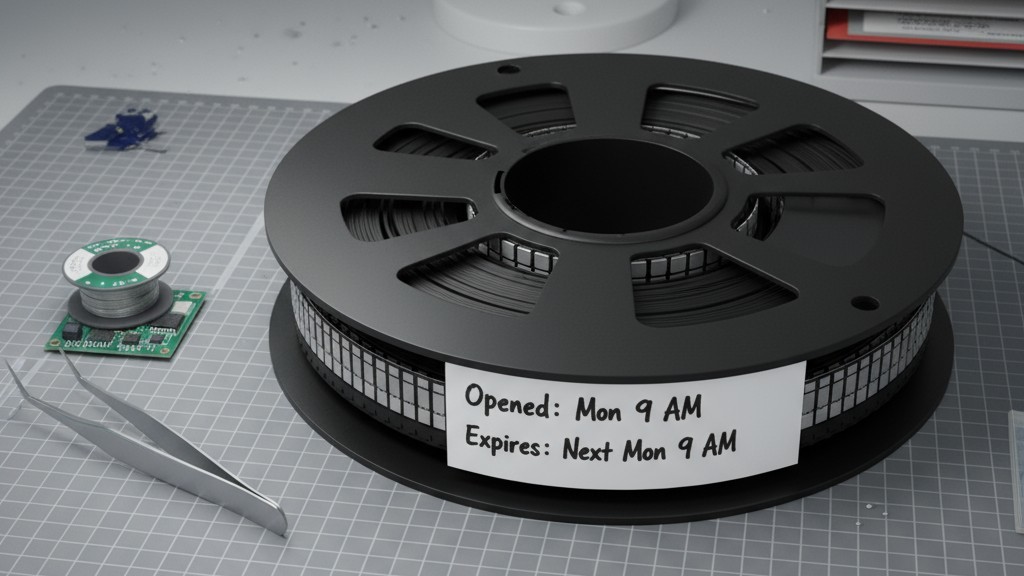

El método más sencillo es una etiqueta en el embalaje del componente. Cuando se abre una bolsa, escriba la fecha y la hora de apertura directamente en ella con un marcador permanente. Para eliminar conjeturas, también escriba la fecha y la hora de expiración calculadas. Por ejemplo, para un componente MSL3 abierto el lunes a las 9 AM, la etiqueta debería decir: "Abierto: Lun 9 AM, Vence: Próximo Lun 9 AM." Este indicador visual permite a cualquiera evaluar rápidamente el estado del componente.

Para agregar urgencia, algunos equipos utilizan pegatinas codificadas por color: verde para más de 48 horas restantes, amarillo para 24-48 horas, y rojo para menos de 24. Este sistema funciona bien cuando los componentes están en estantes abiertos y los operadores necesitan identificar rápidamente las piezas que se acercan a su vencimiento.

Para un seguimiento centralizado o auditorías, un registro simple en hoja de cálculo es eficaz. Debe incluir columnas para número de pieza, MSL, ID de la bolsa, hora de apertura, hora de expiración y estado. Cuando se abre una bolsa, se crea una entrada. Cuando se consume, la entrada se cierra. Si se traslada a un almacenamiento seco, el estado se actualiza a "pausado." Este enfoque requiere disciplina en tiempo real, pero proporciona un registro valioso para seguir tendencias y respaldar análisis de causa raíz.

La transferencia de turno es un punto común de fracaso. Un operador puede abrir una bolsa cerca del final de un turno y no comunicarlo al siguiente equipo. Establezca un protocolo de transferencia donde el operador saliente comunique verbalmente cualquier bolsa recién abierta o, mejor aún, mantenga un registro de transferencia. Esta redundancia asegura que el seguimiento no dependa de la memoria de una sola persona.

Los sistemas manuales funcionan bien para volúmenes pequeños a medianos con menos de 20-30 bolsas MSL activas a la vez. Cuando la complejidad crece, ese es el momento de invertir en software y escaneo de códigos de barras. Hasta entonces, la sencillez y la coherencia son clave.

Soluciones de Almacenamiento Seco para Pequeños Equipos

El almacenamiento en seco crea un ambiente con humedad relativa lo suficientemente baja (por debajo de 10% RH) como para detener la absorción de humedad, pausando efectivamente el reloj de vida en el piso. Idealmente, debería apuntar a 5% RH o menos para proporcionar un margen de seguridad. Esto requiere ya sea un armario seco con alimentación o una caja seca pasiva con desecante.

Armarios secos son la solución preferida. Estas unidades con alimentación usan sensores y regeneración automática de desecantes o un purgado de nitrógeno para mantener un nivel de humedad establecido. Cuando abre la puerta, el sistema se recupera automáticamente a su RH objetivo en minutos. Esto los hace ideales para inventario activo. Las especificaciones clave son volumen interno, tiempo de recuperación y rango de humedad. Un armario que mantiene ≤5% RH y se recupera en 30 minutos es adecuado para la mayoría de los equipos pequeños.

Cajas secas de desecante son la alternativa pasiva y de bajo costo. Son contenedores sellados con bandejas de gel de sílice que absorben humedad. Un higrómetro en su interior monitorea el RH. La principal desventaja es el mantenimiento: una vez que el desecante está saturado, debe ser removido y horneado para regenerarse. Cada vez que se abre la caja, entra aire húmedo, y la reecualización puede tomar horas. Las cajas de desecante son mejores para almacenamiento a largo plazo y de acceso poco frecuente, no para piezas de producción activa.

Independientemente del método, el monitoreo de humedad no es negociable. Utilice un higrómetro digital calibrado en cada unidad de almacenamiento. Calibrelos al menos trimestralmente contra una referencia certificada para evitar que la deriva del sensor le dé una falsa sensación de seguridad. Si el RH de un armario aumenta por encima de 10%, los componentes en su interior están en riesgo, y el tiempo que pasaron en ese ambiente comprometido cuenta en contra de su vida en el piso.

Un error común es sobrecargar. El almacenamiento en seco depende de la circulación del aire. Si las estanterías están demasiado ajustadas, pueden formarse bolsillos de mayor humedad. Deje espacio entre los artículos y evite apilar bolsas de manera que bloqueen el flujo de aire.

Cuando se acabe la vida útil del piso: hornear o desechar

Cuando la vida útil de un componente expira, ha absorbido demasiada humedad para un reflujo seguro. Tienes dos opciones: hornearlo para eliminar la humedad, o descartarlo. La elección depende del costo del componente, la disponibilidad y tu capacidad para hornearlo.

Hornear tiene sentido económico para componentes costosos o con largos tiempos de entrega. Para un BGA que cuesta varios dólares, el tiempo en el horno y la mano de obra son triviales en comparación con desechar la pieza. Para componentes pasivos de bajo costo, a menudo es más eficiente desechar el stock expirado y abrir un carrete nuevo.

Considera el factor de riesgo. Si un componente estuvo expuesto a humedad mucho más allá de {placeholder} RH, el perfil de horneado estándar puede no ser suficiente. En tales casos, la opción conservadora es descartarlo en lugar de arriesgarse a un horneado incompleto. Siempre documenta la decisión de hornear para trazabilidad. Una simple entrada en un cuaderno de registro señalando el número de pieza, el ciclo de horneado y la fecha es suficiente.

Almacenamiento seco extendido como una retención temporal

Si la vida útil de la ficha expira pero no puede hornearse inmediatamente, puede colocar el componente en almacenamiento seco (≤10% HR). Esto detiene la absorción adicional de humedad y mantiene el componente en un estado estable hasta que pueda hornearse. Esto es una pausa, no un reinicio. El componente aún está fuera de especificaciones y debe hornearse antes de su uso. Etiquételo claramente—"Caducado – En espera de horneado"—para evitar que un operador lo utilice por error. Esto es útil para agrupar múltiples componentes caducados en un solo ciclo de horneado eficiente.

Perfiles de Horneado que Preservan la Confiabilidad de los Componentes

El horneado utiliza un horno controlado para eliminar la humedad absorbida, restableciendo los componentes a un estado seco. El proceso debe ser lo suficientemente agresivo para funcionar en un plazo práctico, pero lo suficientemente suave para evitar daños térmicos. Los compuestos plásticos, adhesivos y cables de unión tienen límites térmicos.

Los perfiles de horneado estándar se definen en IPC-JEDEC J-STD-033. Para la mayoría de los componentes MSL3, 125°C durante 24 horas es un perfil conservador y efectivo. Los paquetes más gruesos o componentes con MSL más alto podrían requerir 48 horas. Consúltese siempre la hoja de datos del componente o el estándar IPC para confirmar el perfil correcto.

El horno debe tener control de temperatura estable y circulación de aire forzada; un horno de reborde estándar no es adecuado. El horno debe mantener su temperatura objetivo dentro de ±5°C. Coloque los componentes en bandejas en una sola capa con espacio para que circule el aire libremente. Si los componentes están en bolsas con barrera de humedad, abra o retire las bolsas primero.

El temporizador de horneado comienza solo cuando el horno alcanza su temperatura objetivo, no cuando carga las piezas. El horneado insuficiente es un error común que deja humedad residual en lo profundo del paquete.

El enfriamiento también debe ser controlado. Retirar los componentes de un horno a 125°C y exponerlos al aire a temperatura ambiente crea un choque térmico, que puede causar microcracks. El método más seguro es apagar el horno y dejar que las piezas se enfríen en su interior con la puerta cerrada durante varias horas. Si se necesita un enfriamiento más rápido, abrir ligeramente la puerta, pero evitar el aire forzado.

Errores críticos en el horneado

Sobrepasar la temperatura es el error más peligroso. Si el horno supera la temperatura máxima nominal del componente (a menudo 150°C), puede causar daños irreversibles que llevan a fallos en el campo. Calibre su horno anualmente y verifique su precisión con un termopar independiente.

Tiempo de horneado insuficiente deja humedad atrapada en las capas más profundas del paquete. Resista la tentación de acortar los ciclos para acelerar la producción. Es mejor hornear menos componentes correctamente que apresurar un lote más grande.

Rehornear Repetir el horneado varias veces causa envejecimiento térmico acumulativo. La norma IPC generalmente permite hasta tres ciclos de horneado antes de que se considere que la fiabilidad está en riesgo. Si una pieza necesita rehorne frecuente, es un síntoma de un proceso roto de control de vida útil en el piso. Aborde la causa raíz—kitting ineficiente, sobrestock o mal almacenamiento—en lugar de depender del horneado repetido.

Monitoreo de su Sistema para una Conformidad Continua

Un sistema de manejo de MSL solo es tan efectivo como la disciplina used para mantenerlo. Los procedimientos pueden deteriorarse con el tiempo sin monitoreo y auditorías de rutina.

Incorpore auditorías simples en sus controles de calidad existentes. Una vez por semana, verifique etiquetas de vida útil en el piso para comprobar su precisión. Inspeccione los armarios secos para confirmar que sus lecturas de humedad están en especificación y no están sobrecargados. Verifique las fechas de calibración de los higrómetros. Estas comprobaciones constantes indican al equipo que se toma en serio el sistema.

Siga las tendencias de fallos. Si aún ocurren fallos por explosión de palomitas, señala una brecha en su sistema. ¿Se manipuló un componente fuera del procedimiento? ¿El procedimiento es defectuoso? ¿La humedad ambiental es mayor a la asumida? Correlacionar fallos con partes o lotes específicos permite acciones correctivas focalizadas.

Actualice la capacitación del equipo periódicamente. Capacite a los nuevos operadores con instrucciones claras y realice sesiones de actualización trimestrales para el equipo existente para revisar procedimientos y discutir fallos cercanos recientes. La capacitación es una inversión continua, no un evento puntual.

Si los fallos persisten a pesar de controles rigurosos, puede ser hora de análisis avanzados como tomografía acústica de escaneo (SAT) o inspección por rayos X. Estas herramientas pueden identificar delaminación interna y otros daños relacionados con la humedad invisibles a simple vista. Para la mayoría de los pequeños equipos, esto es raro, pero saber cuándo escalar puede prevenir una solución prolongada y infructuosa.