La tensión es familiar. Necesitas construcciones rápidas de Introducción de Nuevo Producto (NPI) para validar diseños, iterar rápidamente y superar a los competidores en el mercado. Pero también necesitas que esos mismos diseños escalen a una producción en masa estable y repetible sin comenzar desde cero. La mayoría de los fabricantes por contrato obligan a elegir: prototipado rápido plagado de caos, o producción disciplinada con ciclos de NPI glaciales.

En Bester PCBA, entregamos ambos. La diferencia no es un esfuerzo heroico ni deseos infundados; es arquitectura. Hemos construido todo nuestro proceso en torno a células NPI dedicadas, puntos de control DFM integrados temprano y un protocolo de bloqueo de muestras de oro que crea un puente limpio e inquebrantable desde el prototipo hasta la producción. Esto no es una afirmación de marketing. Es una metodología, y la mecánica es lo que determina si tu producto tiene éxito o tropieza cuando los volúmenes aumentan.

Por qué NPI y Producción son fuerzas opuestas

La introducción de nuevos productos y la producción en masa no solo son diferentes en escala. Sus requisitos de operación son fundamentalmente incompatibles. Entender este conflicto es la única forma de encontrar una solución para ambos.

El NPI existe para responder preguntas. Exige iteración, cambios rápidos y la flexibilidad para pivotar cuando una suposición de diseño falla. El objetivo de una construcción NPI es aprender—probar una hipótesis, encontrar modos de falla e incorporar cambios sobre la marcha. La velocidad lo es todo. Necesitas respuestas ahora, no el próximo trimestre.

La producción, por contraste, existe para eliminar preguntas. Requiere procesos cerrados, documentación congelada y ejecución impecable en volumen. Cada variable está controlada; cada paso está optimizado para rendimiento, rendimiento y costo. La meta es eficiencia y predictibilidad. La estabilidad es la principal restricción, y los cambios son interrupciones costosas.

Intenta hacer funcionar ambos en la misma línea, y destruyes ambos. El trabajo de NPI interrumpe los horarios de producción, matando el rendimiento con cambios costosos. La disciplina de producción estrangula el NPI, enterrando la iteración rápida bajo una montaña de control de cambios. Los operadores entrenados para la consistencia en volumen alto están frustrados por la variedad; los operadores que prosperan con la variedad no pueden mantener la disciplina para la producción de alto rendimiento. El resultado no es un compromiso. Es caos.

El costo de este caos es real. Hemos visto clientes que llegan después de que los retrasos en NPI se prolongaron durante semanas porque los programas de producción tenían prioridad, o donde los rendimientos de producción colapsaron porque las prácticas de prototipado no disciplinadas se filtraron en la línea principal. La falla es predecible. Cuando forzas procesos incompatibles a compartir recursos, obtienes lo peor de ambos mundos. La única solución estructural es la separación.

La Arquitectura de Células NPI Dedicadas

En Bester PCBA, nuestras células NPI están aisladas física y operativamente de nuestras líneas de producción. Esto no es un modelo de recurso compartido donde el NPI se ajusta a los tiempo de inactividad de producción. Es una arquitectura paralela donde el NPI tiene su propio espacio, su propio equipo, su propio cronograma y sus propias reglas. Esta separación hace posible tanto la velocidad como la disciplina.

Aislamiento Físico y de Proceso

El aislamiento físico significa que nuestras células NPI son áreas de fabricación separadas con un flujo de trabajo independiente. Cuando llega un montaje NPI, no espera a que termine una tanda de producción ni compite por el tiempo en la línea. Entra en una célula ya configurada para variedad y configuración rápida. Las líneas de producción se ejecutan en horarios optimizados impulsados por compromisos de volumen; las células NPI operan en horarios flexibles impulsados por los tiempos del cliente. No hay conflicto porque no hay restricciones compartidas.

El aislamiento del proceso significa que las células NPI operan bajo reglas diferentes. Las líneas de producción aplican un control estricto de cambios, donde cualquier desviación requiere aprobación formal. Las células NPI esperan cambios. Construimos flexibilidad en el flujo de trabajo, anticipando que una construcción pueda revelar un problema que requiera una modificación inmediata. Esto no es caos; es un proceso estructurado diseñado para absorber iteraciones sin la carga que paralizaría la producción. El resultado son ciclos rápidos para NPI y eficiencia ininterrumpida para la producción en masa.

Herramientas especializadas y habilidades del operador

Las células NPI están equipadas de manera diferente. La herramienta prioriza la flexibilidad sobre el rendimiento, con equipos que manejan cambios rápidos y soportan una gran variedad de tamaños de placas y tipos de componentes. Las líneas de producción, por el contrario, están optimizadas para lotes largos e idénticos. El equipo refleja el objetivo.

Los operadores en nuestras células NPI son especialistas en variedad. Están entrenados para interpretar rápidamente nuevos diseños, solucionar desafíos de ensamblaje desconocidos y adaptarse sobre la marcha. Esta es un conjunto de habilidades diferente al de los operadores de producción, que son maestros en velocidad, consistencia y adherencia a procesos cerrados. Ambos son esenciales, pero no intercambiables. Al capacitar a las células NPI con operadores que prosperan con novedad, facilitamos la resolución rápida de problemas que exige el NPI.

Puntos de Control DFM Tempranos que Previenen Fallos Costosos

La velocidad sólo es valiosa si las construcciones funcionan. Por eso realizamos un análisis estructurado de Diseño para Fabricabilidad (DFM) antes de comprometerse con una primera construcción. No es una revisión de cortesía; es una etapa de control formal que sucede temprano, antes de pedir materiales y antes de que un cliente invierta en herramientas. La meta es detectar fallos costosos cuando todavía son baratos de arreglar.

Nuestros puntos de control DFM apuntan a los modos de falla que vemos con más frecuencia en la transición a producción: diseños que son construibles como prototipos pero colapsan en volumen, usan componentes con problemas críticos de disponibilidad, o hacen imposible la inspección y prueba. Revisamos esto antes de que se construya la primera placa.

Verificación de reglas de diseño: Comienza con los fundamentos. Validamos que el diseño cumple con los estándares IPC y con nuestras capacidades de fabricación para el ancho de traza, el espacio, el tamaño del via y las tolerancias de la máscara de soldadura. Un diseño que viola los límites del proceso fallará directamente o requerirá soluciones costosas. Detectarlo temprano permite al diseñador hacer un ajuste sencillo en CAD, no después de comprometer la herramienta.

Análisis de disponibilidad y ciclo de vida de componentes: Verificamos cada componente en la Lista de Materiales (BOM) por disponibilidad, tiempos de entrega y riesgos de ciclo de vida como obsolescencia o dependencias de única fuente. Los problemas de disponibilidad son la causa número uno de retrasos en el cronograma en NPI. Si una pieza tiene un tiempo de entrega de 16 semanas o se marca para fin de vida, lo señalamos de inmediato.

Pruebas y acceso a inspección: Revisamos el diseño para la accesibilidad a los puntos de prueba y el espacio para el acceso por sonda. Una placa que no pueda ser probada o inspeccionada de manera efectiva tendrá problemas de rendimiento en producción, incluso si los prototipos funcionan. Aseguramos que el diseño soporte nuestros procesos de AOI y prueba funcional, señalando áreas donde las juntas ocultas crean riesgo.

Gestión térmica y control de impedancia: Analizamos la disipación térmica para componentes de potencia y verificamos que el enrutamiento de señales de alta velocidad cumpla con los requisitos de impedancia. Estas son cuestiones sutiles que no siempre aparecen en una construcción pequeña de NPI, pero causan fallos en campo a gran escala.

Omitir esta etapa, y la primera falla sucede en la línea. La solución requiere un cambio de diseño, un nuevo pedido de material y un reinicio completo de la línea de tiempo. Un ciclo NPI que debería haber tomado dos semanas se extiende a seis. Es un patrón que hemos visto con demasiada frecuencia, y por eso tratamos el DFM como innegociable.

El Protocolo de Bloqueo de Muestras de Oro

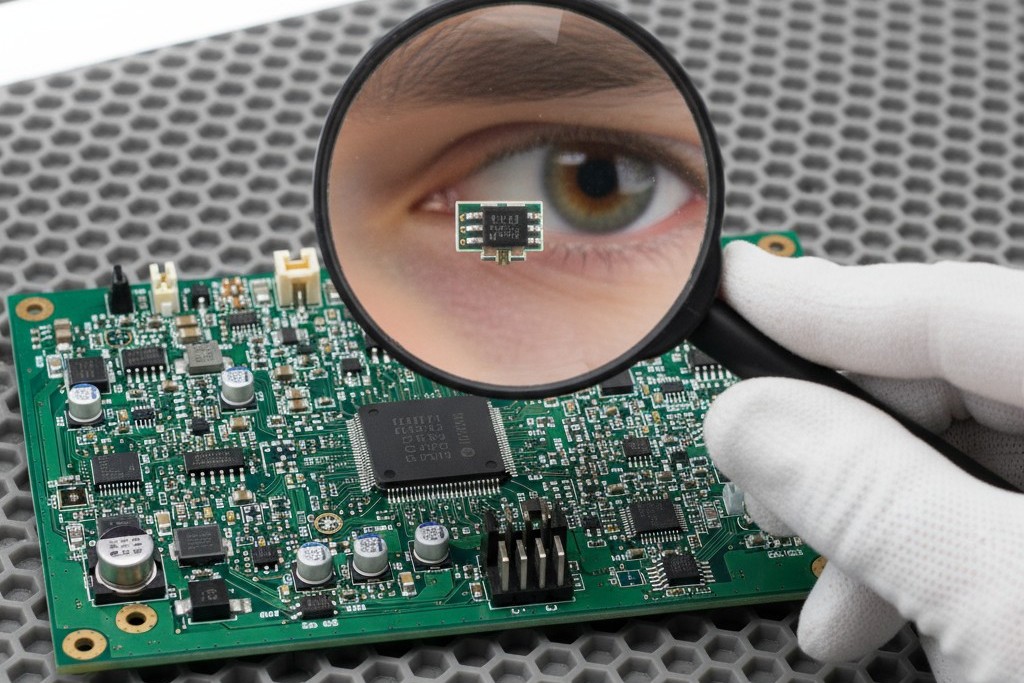

Una vez que un diseño pasa la revisión de DFM y completa una construcción exitosa de NPI, iniciamos la consolidación de la muestra de oro. Este es el mecanismo de control que cierra la brecha hacia la producción. Una “muestra de oro” es una placa de referencia validada físicamente que representa el diseño, materiales y procesos exactos que serán replicados a gran escala. No es solo un prototipo; es el estándar congelado contra el cual se medirán todas las futuras unidades de producción.

El proceso de aprobación es formal. Construimos la muestra utilizando la documentación validada por DFM. El cliente la inspecciona y prueba para verificar todos los requisitos funcionales, eléctricos y cosméticos. Una vez aprobada, bloqueamos el diseño. Los archivos Gerber, la lista de materiales, las instrucciones de ensamblaje y los parámetros del proceso se congelan y archivan como base de producción.

Este protocolo elimina la ambigüedad. La producción no interpreta ni improvisa; simplemente replica. Cuando llega una orden de producción, la línea utiliza la documentación bloqueada de la muestra de oro. No hay suposiciones sobre revisiones de diseño, ni debates sobre sustituciones de componentes, ni incertidumbre sobre las configuraciones del proceso. La muestra de oro es la única fuente de verdad, permitiendo una producción repetible y de alto rendimiento. La consolidación es integral, congelando todo lo que afecta al producto final: archivos de diseño, la lista de materiales con los números de pieza exactos y los procedimientos de ensamblaje y prueba con parámetros y criterios de aceptación definidos.

Gestión de revisiones después de la consolidación

La consolidación no es una prisión. Los diseños evolucionan. Si se requiere un cambio después de la aprobación de la muestra de oro, se dispara una Orden de Cambio de Ingeniería (ECO) formal. Evaluamos el impacto, y si el cambio es aprobado, construimos y validamos una nueva muestra de oro. La revisión anterior se archiva, y la nueva se convierte en la línea base de producción. Este proceso controlado evita que cambios informales se propaguen en la producción, una causa común de confusión de versiones y problemas de rendimiento.

El Paquete Completo de Datos para el Éxito en la Primera Pasada

Una muestra dorada solo es tan buena como los datos que la definen. Requerimos un paquete completo de datos antes de comprometernos con una construcción NPI, porque los datos incompletos son la causa más frecuente—y más prevenible—de retrasos. Las lagunas son previsibles: archivos faltantes, especificaciones ambiguas o BOMs que carecen de detalles de adquisición.

Un paquete completo tiene cuatro elementos principales:

Archivos Gerber: Deben estar en perfecto estado. Requerimos el formato RS-274X con todas las capas claramente etiquetadas. La ambigüedad aquí causa errores en la fabricación que son caros de reparar después.

Una BOM inteligente: Esto es más que una lista de componentes. Necesitamos números de pieza del fabricante, cantidades, designadores de referencia y cualquier alternativo aprobado. Una BOM que solo lista "capacitancia de 10uF" no es utilizable.

Dibujos de ensamblaje claros: Estos deben incluir dimensiones críticas, indicadores de polaridad, orientación del conector y llamadas para cualquier requisito especial de manejo. Los operadores de producción siguen la documentación; la ambigüedad resulta en defectos.

Requisitos de Prueba Definidos: Necesitamos conocer los puntos de prueba funcional, criterios de aceptación para parámetros eléctricos y cualquier norma cosmética aplicable. Un paquete de datos que omite los requisitos de prueba nos obliga a hacer suposiciones, y las suposiciones crean riesgo.

Incluso con un paquete de datos perfecto, el rendimiento en la primera pasada del NPI rara vez es del 100 por ciento. Surgen problemas en la superficie de las construcciones que no se pueden predecir en una revisión de diseño, como un desajuste en la huella de un componente o un perfil de reflujo que necesita un pequeño ajuste. Por eso existe el NPI. Un paquete de datos completo elimina las fallas evitables, asegurando que cualquier problema que encontremos sea una oportunidad genuina de aprendizaje, no síntomas de un problema de documentación.

El Camino Suave desde NPI hasta Producción

Nuestro proceso de NPI está diseñado con el fin en mente. Cada punto de control y requisito de documentación existe para hacer que la transición a la producción sea sin problemas. Cuando una construcción de NPI está completa y la muestra de oro aprobada, el camino hacia la producción no es una nueva negociación; es una continuación del mismo proceso validado.

La transición a una línea de producción ocurre cuando los volúmenes lo justifican, ya sean 50 unidades o 5,000. La preparación no se trata de volumen; se trata de estabilidad. ¿Se ha validado el diseño? ¿Está bloqueada la muestra de oro? ¿Está completo el paquete de datos? Si es así, la transición es sencilla. La línea de producción usa la misma documentación bloqueada, materiales aprobados y parámetros de proceso validados en la celda NPI. No hay reinterpretación ni empezar de nuevo.

La transferencia del proceso es una entrega formal. El paquete de documentación del NPI se entrega a planificación de producción, y se comunican las lecciones aprendidas. La primera corrida de producción se monitorea de cerca para verificar que el rendimiento y la calidad coincidan con la línea base del NPI, pero esto es verificación, no redearrollo. Por eso importa el rigor inicial. Las celdas dedicadas, las revisiones DFM y la muestra de oro no son burocracia, sino la base que hace que la escalabilidad no solo sea posible, sino predecible.