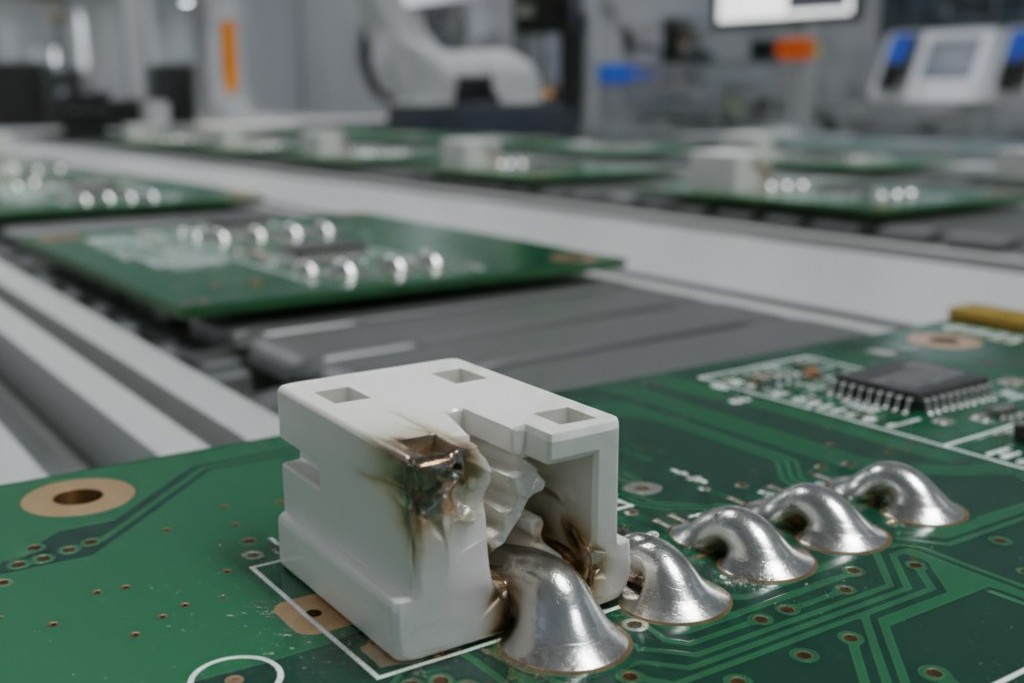

Ese conector de soporte caro y en perfectas condiciones ahora es chatarra. Su carcasa de plástico está chamuscada y deformada, derretida por una ola de soldadura selectiva que pasó a solo milímetros de distancia. En otra parte de la misma placa, un conector de pitch ajustado muestra un desastre de puentes de soldadura—el resultado de la flexión de la placa en una plataforma genérica y mal ajustada. Es una escena de frustración silenciosa, familiar para cualquier ingeniero que empuje los límites de la densidad en la placa.

En Bester PCBA, vemos esto no como un fallo del proceso, sino como un fallo en las herramientas. La causa raíz es una dependencia en plataformas universales para ensamblajes que son todo menos genéricos. La solución es tratar la plataforma como lo que realmente es: una pieza de hardware de control de proceso personalizado.

El Inevitable Fracaso de una Solución Única para Todos

Una plataforma de soldadura selectiva genérica tiene un fallo fundamental: intenta resolver dos problemas opuestos con un solo recorte sencillo. Debe exponer los pines de soldadura a la fuente mientras protege todo lo demás. Cuando un componente plástico alto se encuentra justo al lado de la unión de soldadura, este compromiso falla.

Primero viene el calor. Una ola de soldadura fundida a 280°C es una fuente poderosa de energía térmica radiada, y una apertura simple en una plataforma no ofrece protección. Una carcasa de plástico adyacente absorbe esta energía, supera su temperatura de transición vítrea y comienza a deformarse, decolorarse o incluso a fundirse. La unión de soldadura puede estar perfecta, pero el componente está destruido.

El calor también introduce un problema físico: la caída. Las plataformas genéricas proporcionan soporte inadecuado alrededor de grandes aberturas, permitiendo que la PCB se hunda por su propio peso cuando se calienta. Para componentes de pitch fino cercanos, este cambio mínimo en la planitud es suficiente para causar contactos inconsistentes con la ola de soldadura. El resultado directo es puente de soldadura y retrabajo costoso.

Esculpir la Base para Control Térmico

Nuestro enfoque trata la plataforma como la primera línea de defensa contra este caos térmico. No solo hacemos recortes; esculpimos el material para gestionar y dirigir activamente el calor, transformando un soporte pasivo en una herramienta térmica activa.

Para evitar quemaduras en conectores altos, la solución más efectiva es una barrera física. Maquinamos 'barreras'—paredes que se elevan desde el material de la plataforma, situadas entre la fuente de soldadura y el componente sensible. Actúan como una sombra, bloqueando físicamente la línea de visión del calor radiante que de otro modo cocería el plástico. Para áreas extremadamente sensibles, diseñamos bolsillos rebatibles que hunden el componente debajo del camino de calor primario, añadiendo otra capa de protección.

El material de la plataforma, un compuesto de alta temperatura, es un excelente aislante. Usamos esto a nuestro favor. Para proteger un componente, dejamos más material en su lugar, creando un bloque de masa térmica que absorbe y disipa el calor residual. Por otro lado, justo en la unión de soldadura, aliviamos la plataforma para minimizar el contacto. Esto evita que la plataforma actúe como disipador de calor, garantizando que toda la energía de la fuente se utilice eficientemente para crear una unión rápida y completa, sin perder energía en calentar la herramienta misma.

El Diferenciador: Afinación con Datos en Tiempo Real

Pero incluso la bandeja esculpida de manera perfecta es solo una herramienta estática. El verdadero control del proceso proviene de combinarla con un programa de soldadura dinámico y basado en datos, y abandonar la suposición que plaga tantas líneas de producción.

El mito del tiempo de retención “de oro”

Muchas operaciones dependen de un tiempo de retención “de oro”—una configuración universal de, digamos, tres o cuatro segundos aplicada a cada trabajo. Esto es superstición, no ingeniería. Un tiempo de retención fijo es demasiado largo, arriesgando daños térmicos y pérdida de tiempo en el ciclo, o demasiado corto, resultando en un humedecimiento incompleto y una mala unión de soldadura. No puede posiblemente tener en cuenta las características térmicas únicas de cada placa, componente y combinación de bandeja.

Nuestro método: detectar la unión para la verdad

Determinamos el tiempo de retención correcto midiendolo. Antes de una producción, instrumentamos una placa de prueba con termocuplas colocadas directamente en las uniones de soldadura críticas. Ejecutamos esta placa en la máquina de soldadura selectiva con su bandeja personalizada, monitoreando el perfil de temperatura en la unión. Estos datos nos muestran exactamente cuánto tiempo tarda en alcanzar el líquido y lograr un humedecimiento completo y adecuado en el pin y la almohadilla.

Nuestro objetivo es encontrar el momento preciso en que se forma una unión perfecta, y no una fracción de segundo más. Ajustamos el tiempo de retención en base a estos datos en tiempo real. Intentar adivinar esto a ojo es una negligencia profesional en una placa compleja; los datos del perfilador son la única fuente de verdad.

El Resultado: Tiempos de Ciclo Honestos, Cero Defectos

¿Es lento este enfoque basado en datos? Al contrario. Eliminando el tiempo de buffer y la incertidumbre de un tiempo de retención “supersticioso”, llegamos a la duración más corta posible que garantiza un resultado perfecto. El proceso no solo es confiable; es tremendamente eficiente.

El resultado es un proceso de fabricación estable y predecible. Los puentes de soldadura y los componentes quemados desaparecen de los registros de defectos. Los costos de retrabajo se desploman. Lo más importante, los tiempos de ciclo se vuelven honestos y confiables, permitiendo una planificación de la producción precisa.

Transforma un proceso de alto riesgo en una operación rutinaria y controlada.

Un Proceso, No Solo una Pieza

Una bandeja de soldadura selectiva para un ensamblaje complejo no es una mercancía. Es la encarnación física de un proceso profundamente entendido y finamente ajustado. La inteligencia no está en el archivo CAD de la bandeja, sino en la metodología utilizada para diseñarla, probarla y emparejarla con un programa de soldadura basado en datos. Al tratar la bandeja y el proceso como un sistema único, integrado, fabricamos diseños desafiantes con la misma calidad y predictibilidad que las placas más simples.