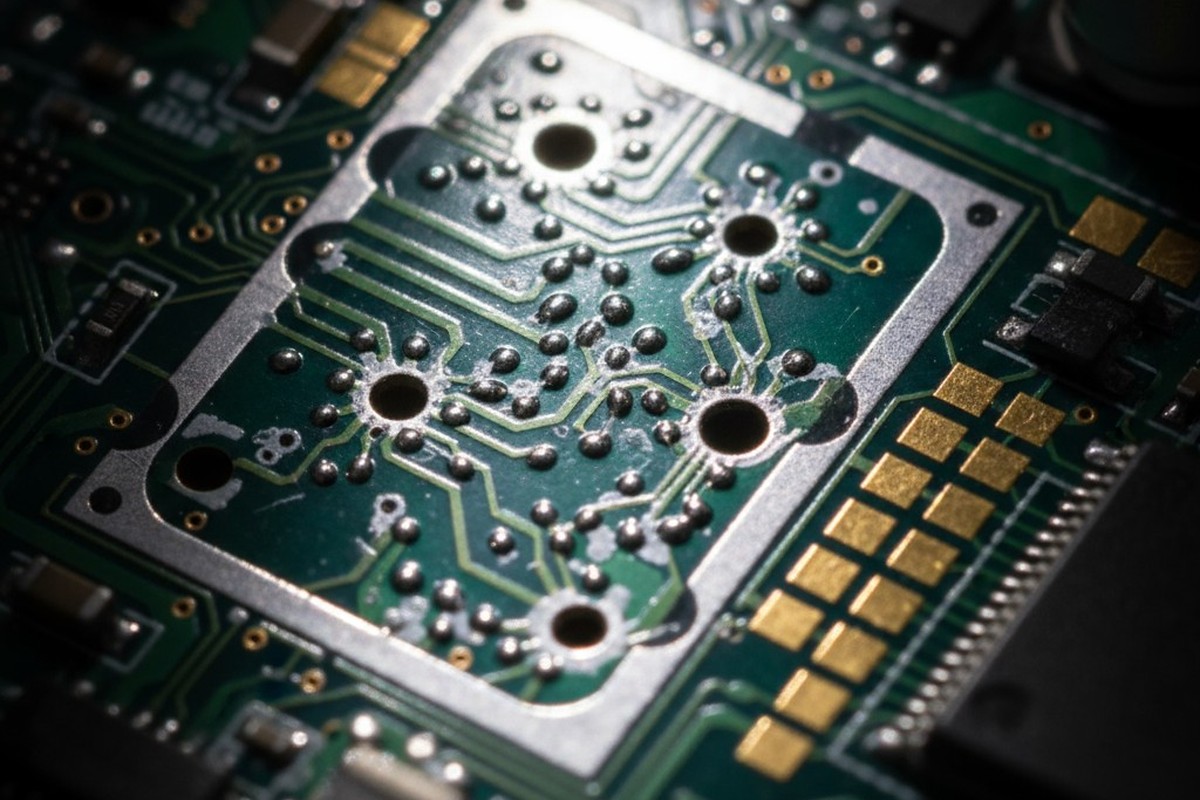

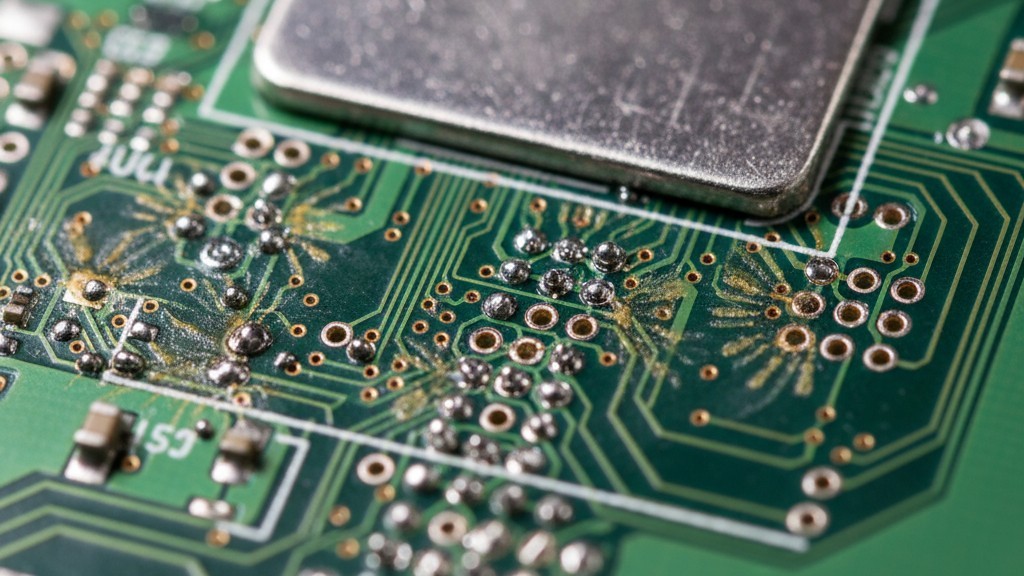

El horno de reflujo completa su perfil térmico, las placas emergen de la fase de vapor, y las pantallas RF se colocan limpiamente soldadas a sus pads. El ensamblaje parece perfecto. Sin embargo, a las tres semanas de pruebas funcionales, comienzan a aparecer fallos intermitentes. Cuando retiras la pantalla, la evidencia es inconfundible: pequeñas bolas de soldadura dispersas por toda la placa, manchas de humedad atrapada irradiando desde los vias y, en los peores casos, puentes de soldadura que unen trazas

¿La causa raíz? Una decisión de diseño que parecía conservadora, una práctica estándar adoptada del diseño general de PCB sin considerar el entorno único debajo de una pantalla. Esa decisión fue cubrir las vias con una tapa

Mientras que cubrir las vias tiene sentido en muchos contextos, el espacio cerrado bajo una pantalla RF transforma el proceso de reflujo en un experimento de recipiente a presión. La humedad atrapada, los volátiles en la máscara de soldadura, y los productos de descomposición de la resina epóxica buscan rutas de escape a medida que aumentan las temperaturas. Con una carcasa de metal sellada a la placa, esas rutas son pocas. Las consecuencias se manifiestan como daños por outgassing, defectos por bolas de soldadura y confiabilidad comprometida. Sostenemos que debe evitarse totalmente la cobertura de vias debajo y justo al lado de pantallas RF. La base de esta recomendación está en la física del reflujo y el comportamiento del material de la máscara de soldadura bajo estrés térmico.

La práctica común Ocultar una bomba de reflujo

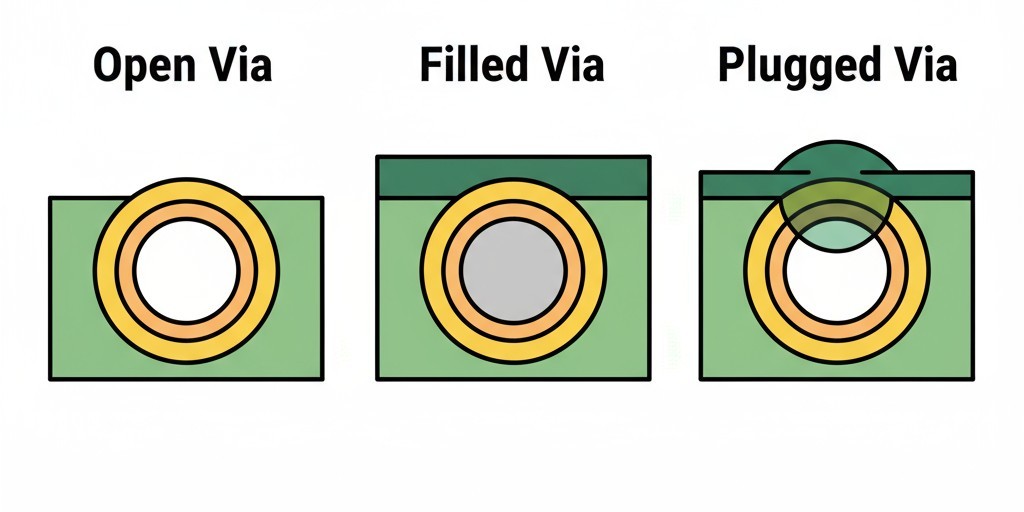

La cobertura de vias, donde la máscara de soldadura se aplica sobre el orificio de la via, está diseñada para sellar la via desde la parte superior. Esto evita que la pasta de soldadura suba por el barril durante el reflujo, un enfoque perfectamente racional para muchos diseños. La práctica está ampliamente documentada en estándares IPC y ha sido una opción confiable durante décadas. En la mayoría de las aplicaciones, funciona sin incidentes.

Las pantallas RF rompen este modelo. Una pantalla es un recinto metálico soldado a la placa para crear una barrera electromagnética. Durante el reflujo, este recinto se convierte en una cámara semi sellada, aislando el interior de la atmósfera del horno. Cualquier gases generados en su interior quedan atrapados. Esto es fundamentalmente diferente del entorno de placa abierta donde viven la mayoría de los componentes.

La trampa se crea por la interacción entre este espacio cerrado y los materiales de la placa. La máscara de soldadura, un polímero basado en epoxi, absorbe humedad del aire. Cuando se calienta más allá de su punto de transición vítrea, estos volátiles atrapados se expanden y buscan ser liberados. En una placa abierta, simplemente ventilan en el horno. Bajo una pantalla, quedan atrapados. Las vias cubiertas, diseñadas para ser barreras selladas, ahora se convierten en puntos débiles. La película de máscara de soldadura sobre una via es más delgada que la máscara circundante, y a medida que aumenta la presión por el outgassing, esta película delgada puede romperse o ampollarse. Lo que surge no es una liberación limpia de vapor, sino un defecto localizado que atraviesa la soldadura fundida.

Lo que sucede bajo el escudo

El proceso de reflujo para soldadura sin plomo generalmente alcanza su punto máximo cerca de 250°C, muy por encima de la temperatura de transición vítrea de la mayoría de las máscaras de soldadura, que es de 120-150°C. A medida que la placa se calienta, el epoxy de la máscara pasa de un estado vítreo y rígido a uno más elástico. Esto permite que la humedad absorbida se vaporice y migre, creando gradientes de presión interna que encuentran su punto más débil: la máscara delgada sobre un agujero {placeholder}.

El mecanismo de outgassing

El outgassing es la liberación violenta de gases atrapados de un material bajo calor. Durante los 30 a 90 segundos del pico de reflujo, la delgada película de máscara de soldadura sobre una via—que a menudo tiene solo 15-25 micrones de espesor—debe contener esta presión. Si la película se rompe, el gas escapa rápidamente a un entorno donde la pasta de soldadura está completamente fundida.

Este chorro de gases que escapan y productos de descomposición de epoxi crea turbulencias, impulsando diminutas gotas de soldadura lejos de sus pads. Estas bolas de soldadura se dispersan por el interior de la carcasa de la pantalla, creando un campo minado de defectos potenciales

Cómo se forman las bolitas de soldadura y por qué importan

Las bolas de soldadura son pequeñas esferas de aleación que se forman cuando el soldador fundido se desplaza y se solidifica de forma aislada. El chorro de gas de un via roto lanza estas gotas, que naturalmente forman esferas debido a la tensión superficial. A medida que la placa se enfría, se solidifican allí donde caen.

El riesgo eléctrico es sencillo. Una esfera conductora puede unir dos trazos, creando un cortocircuito. Incluso si no causa una falla inmediata, una bolita de estaño suelta es una bomba de tiempo de confiabilidad; la vibración o el ciclo térmico pueden desalojarla, causando un cortocircuito más tarde en la vida del producto. Para aplicaciones de alta confiabilidad en automoción, medicina o aeroespacial, la simple presencia de bolitas de soldadura es un criterio de rechazo.

El riesgo mecánico es más sutil. Las bolitas de soldadura atrapadas bajo una jaula pueden impedir que ésta se asiente enrasada contra la placa, degradando la efectividad de la protección. En casos extremos, una bolita alojada entre la jaula y un componente puede generar estrés mecánico, llevando a grietas en el componente o fatiga en la unión de soldadura. Volver a trabajar una placa para remover una jaula es laborioso y costoso, a menudo requiriendo un ciclo completo de reacondicionamiento y con riesgo de dañar la placa y la jaula misma.

Vía tratamientos que sobreviven al reflujo

La solución es eliminar la película delgada de máscara de soldadura sobre la vía y ofrecer un camino controlado para cualquier liberación de gases. Existen tres alternativas principales para vias bajo escudos RF.

Vías abiertas: La opción más sencilla es dejar las vías abiertas, sin máscara de soldadura sobre la apertura. Esto crea un camino de ventilación claro para cualquier humedad o volátiles en la lámina, evitando la acumulación de presión. La principal preocupación con las vías abiertas —capilaridad de soldadura en el barril— raramente es un problema bajo los escudos, ya que las almohadillas de montaje de los escudos son grandes y no suelen estar adyacentes a componentes de pitch fino. Esta es la solución de menor costo y más directa.

Vías llenas: Aquí, el barril de la vía se llena con un epoxi no conductor, luego se alisa y se plata sobre él. Esto elimina el espacio vacío que atrapa humedad, evitando eficazmente la liberación de gases del barril de la vía. Las vias llenas son significativamente más costosas y generalmente se reservan para diseños de vía en pad donde un componente debe colocarse directamente sobre la vía. Aunque eficaz, esto a menudo es excesivo para el área bajo un escudo.

Vías tapadas: Un término medio, una vía tapada se llena con una tapa de máscara de soldadura o resina que queda justo debajo de la superficie. La tapa evita la capilaridad de soldadura pero no crea un sello hermético. Aunque más económico que vías completamente llenas, ofrecen una ventaja limitada sobre vías abiertas en esta aplicación específica, ya que el objetivo principal es la ventilación, no el sellado.

Un enfoque relacionado y más rentable es via-cerca-de-la-pad. Colocando vías abiertas justo fuera de las almohadillas de montaje del escudo —manteniendo una distancia de al menos 0.2 mm desde el depósito de pasta de soldadura— se obtiene la conexión eléctrica necesaria sin el riesgo de capilaridad ni el costo de llenado.

Diseñando para retrabajo

Evitar vías con cobertura de campana es el primer paso. El siguiente es diseñar teniendo en cuenta la realidad de que los escudos a menudo necesitan ser removidos para depuración, reparación o mejoras.

Las aberturas en la máscara de soldadura alrededor del perímetro del escudo deben dimensionarse para permitir el acceso a herramientas de rework. Una práctica común es definir una apertura que se extienda de 0.1 a 0.15 mm más allá de la almohadilla del escudo. Esto proporciona una guía visual y asegura que toda la unión de soldadura sea accesible. Si la abertura es demasiado ajustada, la máscara actúa como un disipador de calor, dificultando el rework; si es demasiado grande, expone trazos adyacentes a daños potenciales.

Suponga desde el principio que se quitará la escudo. Diseñe las almohadillas de montaje con suficiente masa térmica y espacio libre en la máscara de soldadura para sobrevivir a múltiples ciclos de retrabajo sin levantarse. Esto significa usar almohadillas más grandes que las mínimas requeridas para el montaje y documentar el procedimiento correcto de retrabajo, incluyendo la temperatura de la herramienta y el tiempo de permanencia.

Estrategia de puntos de prueba cuando las pantallas bloquean el acceso

Un escudo RF es una pared, bloqueando el acceso directo a las señales internas con una sonda. Los puntos de prueba críticos deben desplazarse fuera del perímetro del escudo durante la fase de diseño.

Para las redes de alimentación y tierra, esto es simple, ya que se pueden acceder en otro lugar de la placa. Para señales RF sensibles o de alta velocidad, la solución suele ser una pequeña almohadilla de sonda acoplada en corriente alterna ubicada justo fuera de la pared del escudo. Esto permite realizar pruebas sin comprometer la integridad del blindaje, aunque la pequeña capacitancia parasitaria debe considerarse en el diseño.

Distinguir entre la costura de vías y las vías de prueba. Los arreglos densos de vías pequeñas bajo un escudo son para poner en tierra, no para probar. Si necesita sondar una conexión a tierra, agregue una vía de prueba dedicada de mayor diámetro cerca del perímetro, marcada claramente en la serigrafía.

Reparando un diseño existente

Si ya enfrenta problemas de gases residuales en una placa diseñada con vías cubiertas, sus opciones son limitadas. La mejor opción es una revisión a nivel Gerber, solicitando al fabricante que elimine la máscara de soldadura sobre las vías en el área afectada. Si las placas ya están construidas, prehornearlas a 120°C durante varias horas antes del ensamblaje puede eliminar algo de humedad y reducir la gravedad de los gases residuales. Sin embargo, ninguno de estos ajustes de proceso es un sustituto de diseñar la placa correctamente desde el principio.