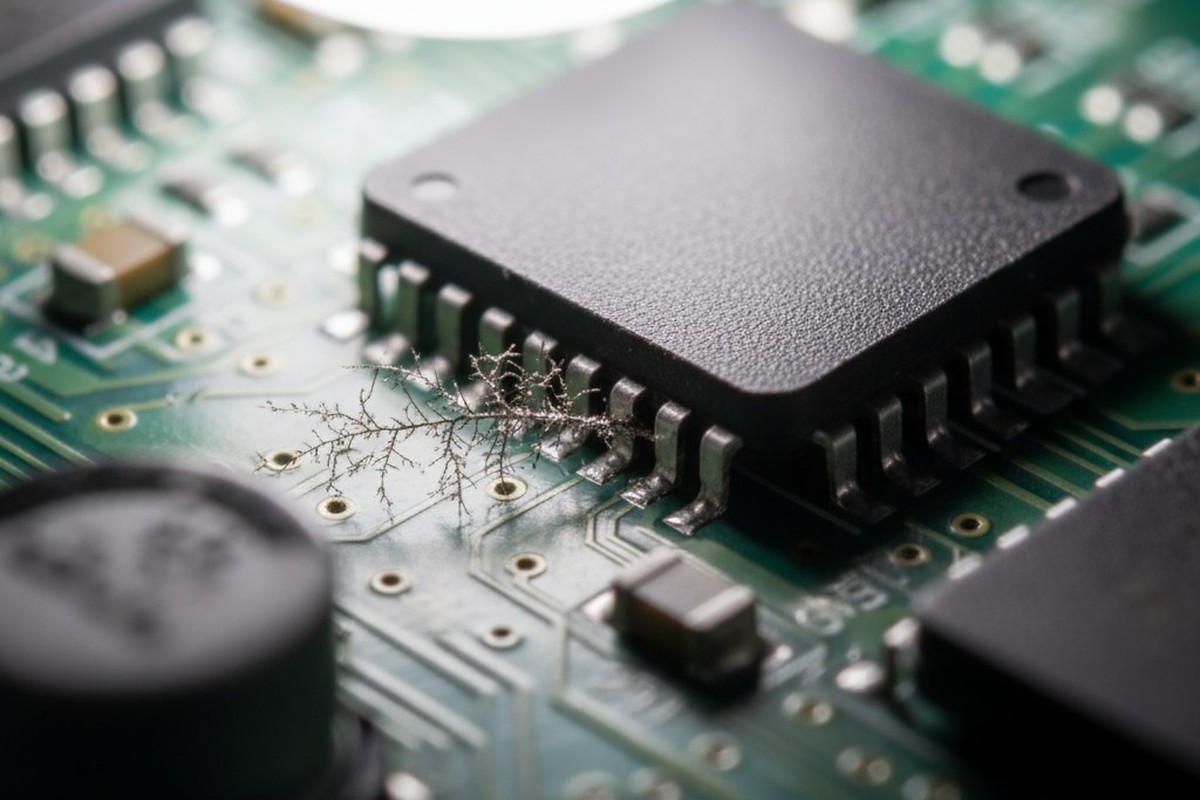

Es una historia que hemos escuchado innumerables veces. Un producto pasa todas las pruebas eléctricas y controles de calidad en la línea de ensamblaje, con un informe de estado de salud limpio. Luego, meses más tarde, comienzan a llegar los informes de fallos en campo. Corrosión bajo un componente. Fugas de corriente inexplicables. Crecimiento dendrítico que crea cortocircuitos entre pines adyacentes.

El montaje parece limpio. Tu fabricante por contrato te muestra los informes de prueba ROSE aprobados. Sin embargo, las fallas son reales y costosas. El problema no es tu diseño ni tus componentes. Es la prueba. Estás siendo engañado por un número bonito que oculta una bomba de tiempo corrosiva.

El Fantasma en la Máquina: Cuando las placas “Limpias” fallan en el campo

La desconexión entre las pruebas post-ensamblaje y la fiabilidad a largo plazo es uno de los desafíos más frustrantes en la fabricación de electrónica. La causa casi siempre es contaminación iónica residual del proceso de soldadura. Estos residuos, invisibles a simple vista, son benignos en un ambiente seco y controlado. Pero una vez que el producto está en campo, expuesto a la humedad ambiental y ciclos de temperatura, se vuelven activos.

Esta activación crea un electrólito en la superficie de la placa, permitiendo un proceso llamado migración electroquímica. Los iones metálicos viajan a través de la placa, formando estructuras cristalinas delicadas llamadas dendritas. Estas dendritas crecen entre puntos de diferente potencial eléctrico hasta crear un cortocircuito. El resultado es una falla catastrófica y difícil de diagnosticar en una placa que, por todas las medidas convencionales, estaba perfectamente “limpia.”

Este no es un evento raro. Es el resultado previsible de confiar en una métrica de limpieza obsoleta e inadecuada.

Por qué la prueba ROSE es una receta para el desastre

Durante décadas, el estándar para la limpieza iónica ha sido la prueba de Resistividad de Extractos de Solventes (ROSE). Es rápida, económica y la mayoría de los fabricantes están configurados para hacerla. En Bester PCBA, creemos que también es peligrosamente engañosa y un contribuyente principal a los problemas de confiabilidad en el campo.

La prueba tiene dos fallas fundamentales y fatales.

El error del promedio: Cómo los buenos números ocultan los puntos malos

La prueba ROSE funciona sumergiendo toda una placa en una solución solvente y midiendo el cambio total en la resistividad del solvente. total promedio contaminación iónica en toda la junta.

Este enfoque está muy equivocado. Un fallo en el campo no es causado por una capa uniforme y de bajo nivel de contaminación; es causado por un punto caliente de residuos altamente concentrado y localizado. El efecto de promediado de la prueba ROSE significa que un pequeño punto peligrosamente corrosivo bajo un solo componente se diluye completamente por las vastas y limpias extensiones de la máscara de soldadura. Es como probar una piscina para detectar veneno tomando una sola muestra de agua—casi seguramente se perderá la gota mortal.

Una puntuación ROSE aprobatoria no significa que tu junta esté limpia. Significa que está limpia. en promedio.

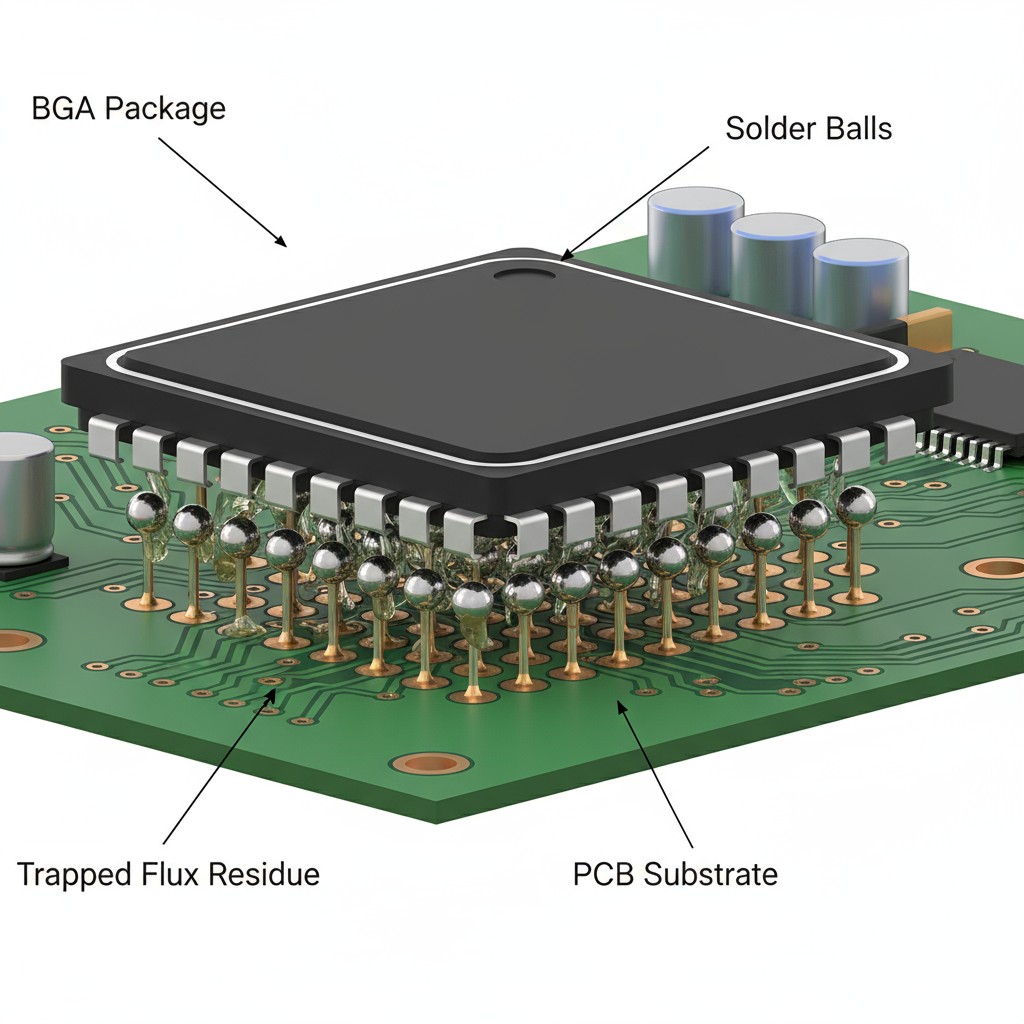

Puntos ciegos: lo que ROSE no puede ver debajo de los BGAs y componentes densos

El segundo fallo es físico. Las placas de circuito modernas son densas. Componentes como las Matrices de Cesta de Bolas (BGAs), Matrices de Tierra (LGAs) y Quad-Flat No-leads (QFNs) tienen alturas de separación extremadamente bajas, con claros medidos en mils. El solvente usado en una prueba ROSE simplemente no puede fluir en estos espacios estrechos para disolver los residuos atrapados debajo.

Esto es precisamente donde yace el mayor peligro. Durante la reflujo, los residuos de flux se quedan atrapados debajo del cuerpo del componente, justo al lado de cientos de pads estrechamente empaquetados y que llevan corriente. El solvente de prueba pasa por encima, sin poder penetrar en estas áreas críticas, y el informe regresa limpio. Mientras tanto, los contaminantes más corrosivos se dejan sin alterar en ese único lugar donde pueden causar el mayor daño. La prueba ROSE no solo promedia el problema; está completamente ciega a él.

Desmitificando el mito de “No-Clean”: tu mayor fuente de residuos corrosivos

Esta dependencia de pruebas inadecuadas se apoya en un mito prevalente en la industria: la idea del flux “sin limpieza”. Muchos ingenieros creen que usar flux sin limpieza significa que no necesitan preocuparse por limpiar o testear los residuos. Este malentendido de lo que realmente significa “sin limpieza” es un camino directo a problemas de fiabilidad.

Lo que realmente significa “No-Clean” (Y lo que no significa)

“No-clean” no significa que el flux desaparezca mágicamente y deje residuos cero. Significa que los residuos post-reflujo son diseñados para ser químicamente inertes, pero solo si la junta ha pasado por un perfil térmico perfecto. Los activadores en el flux están destinados a ser completamente consumidos y encapsulados durante el reflujo.

En el mundo real de la fabricación en volumen, los perfiles térmicos perfectos son una rareza. Los hornos tienen puntos calientes y fríos. La densidad de la junta y la masa de los componentes crean sombras térmicas. Como resultado, el flux a menudo solo se activa parcialmente, dejando residuos reactivos no consumidos.

Cómo el calor y la humedad activan el flux “benigno”

Estos residuos restantes sin limpiar a menudo son higroscópicos, lo que significa que absorben humedad del aire con facilidad. Una vez que absorben agua, el residuo “benigno” se convierte en un electrolito activo y ácido. Los químicos diseñados para limpiar óxidos de las almohadillas durante el soldado ahora están libres para comenzar a corroer los cables de los componentes y facilitar el crecimiento dendrítico.

Creer que “no limpiar” te exonera de verificar la limpieza es una apuesta a lograr un proceso perfecto en cada ocasión. En Bester PCBA, no apostamos por la perfección. Verificamos con datos.

Una mejor herramienta para el trabajo: Ver lo invisible con cromatografía de iones

Si la prueba ROSE es un instrumento tosco, la Cromatografía de Iones (IC) es una herramienta quirúrgica. Va más allá de un simple aprobado o rechazado para ofrecer un análisis químico detallado de la superficie de la placa. Es el único método queproporciona datos específicos y accionables necesarios para predecir y prevenir fallos relacionados con iones en campo.

De un Número Único a una Huella Química

A diferencia de la prueba ROSE, un análisis de IC no te da un solo número. Te proporciona un cromatograma, un informe que identifica los iones específicos presentes en la placa y sus concentraciones precisas. Esto es la diferencia entre un médico que te dice “tienes fiebre” y uno que dice “tienes una infección bacteriana específica y aquí está el antibiótico para tratarla.”

Con IC, puedes ver la huella química de tu proceso de ensamblaje, distinguir entre diferentes tipos de contaminantes y rastrearlos hasta su fuente.

Lo que IC te dice que ROSE no puede

El poder de IC radica en su especificidad. Responde a preguntas críticas que ROSE no puede. ¿La contaminación está compuesta por ácidos orgánicos débiles de residuos de flux? Esto apunta a un perfil de reflujo incompleto o a un proceso de limpieza ineficaz. ¿Hay niveles altos de cloruro y sodio? Esto sugiere un problema de manejo, contaminación por guantes o incluso problemas en la fabricación de la PCB.

Este nivel de detalle transforma las pruebas de limpieza de una simple puerta de calidad en una poderosa herramienta de control del proceso. Ya no solo estás marcando una casilla; estás diagnosticando activamente y mejorando la fiabilidad a largo plazo de tu producto.

Construir un programa predictivo de limpieza que funcione

Adoptar la Cromatografía de Iones es el primer paso. Usarla correctamente es lo que diferencia un proceso de fabricación de clase mundial del resto. Un programa verdaderamente predictivo no se basa en pruebas aleatorias; es una estrategia enfocada en el riesgo. En Bester PCBA, nuestro enfoque se basa en tres principios fundamentales.

1. Dirige tus pruebas por región de la placa

Deja de probar toda la placa, porque el riesgo no está distribuido uniformemente. Una prueba de IC debe utilizar un método de extracción localizado para obtener muestras de las áreas de mayor riesgo: justo debajo de ese BGA denso, en las esquinas ajustadas de tu circuitería analógica sensible, y alrededor de los QFNs de bajo aerodinamismo. Al dirigirte a los puntos problemáticos, obtendrás datos que reflejan el peor escenario, no el promedio del mejor caso.

2. Correlaciona contaminantes con tu familia de flux

Trabaja con tu socio de ensamblaje para caracterizar tu flux sin limpiar específico. Cada familia de flux deja una firma iónica diferente. Ejecutando una prueba de IC de línea base, puedes establecer cómo se ve un perfil de residuo “normal” para tu proceso. Esto te permite establecer límites inteligentes. En lugar de una política genérica de “tolerancia cero”, puedes establecer umbrales específicos para los ácidos orgánicos débiles esperados, mientras mantienes una tolerancia casi nula para iones dañinos e inesperados como los cloruros.

3. Normaliza por riesgo del proceso, no solo por área

El paso final y más crítico es dejar de pensar en la contaminación en términos simples de microgramos por pulgada cuadrada. Esta métrica es casi inútil sin contexto. Un componente analógico de alta tensión y paso fino tiene una tolerancia infinitamente menor a los residuos iónicos que una sección digital de baja velocidad.

Una especificación de limpieza robusta no tiene un límite universal. Tiene múltiples límites, normalizados por el perfil de riesgo de cada área del circuito. El área alrededor de una fuente de alimentación de 400V requiere un nivel mucho mayor de limpieza que el área alrededor de una resistencia de arranque de 3.3V. Al mapear los requisitos de limpieza al riesgo eléctrico, crea una especificación que previene directamente las fallas en campo.

Poniéndolo en práctica: Superar obstáculos del mundo real

Pasar a una estrategia de limpieza moderna requiere más que cambiar un método de prueba; exige un cambio de mentalidad y un enfoque pragmático.

Abordando la Pregunta de Costos: CI como Inversión

La primera objeción a la CI siempre es el costo. Sí, una sola prueba de CI es más cara que una sola prueba ROSE, pero esta visión es miope. El verdadero costo de pruebas inadecuadas se mide en RMAs, reclamaciones de garantía,Recall de productos, y daños a la reputación de tu marca.

Compara el costo de un programa integral de validación de CI durante el desarrollo del producto—quizás unos pocos miles de dólares—con el costo de un análisis de falla en campo, por no hablar de un retiro masivo. La Cromatografía de Iones no es un gasto. Es una de las inversiones con mayor retorno que puedes hacer para el éxito a largo plazo de tu producto.

Cómo Impulsar a tu Fabricante por Contrato Más Allá de ROSE

Muchos fabricantes de contratos están cómodos con su equipo de prueba ROSE heredado. Impulsar un método más riguroso requiere un enfoque colaborativo y basado en datos. Comience con poco. En lugar de solicitar IC para cada placa en producción, especifíquelo en una muestra durante NPI.

Proporcione a su CM un mapa claro de las regiones de la tarjeta de alto riesgo que desea probar. Comparta este artículo con ellos. Enmarque la conversación no como una falta de confianza, sino como un compromiso compartido para construir un producto más confiable. Los mejores socios de fabricación darán la bienvenida a la oportunidad de mejorar su proceso y demostrar su capacidad. Si resisten, puede ser una señal de que su definición de “calidad” no está alineada con la suya.