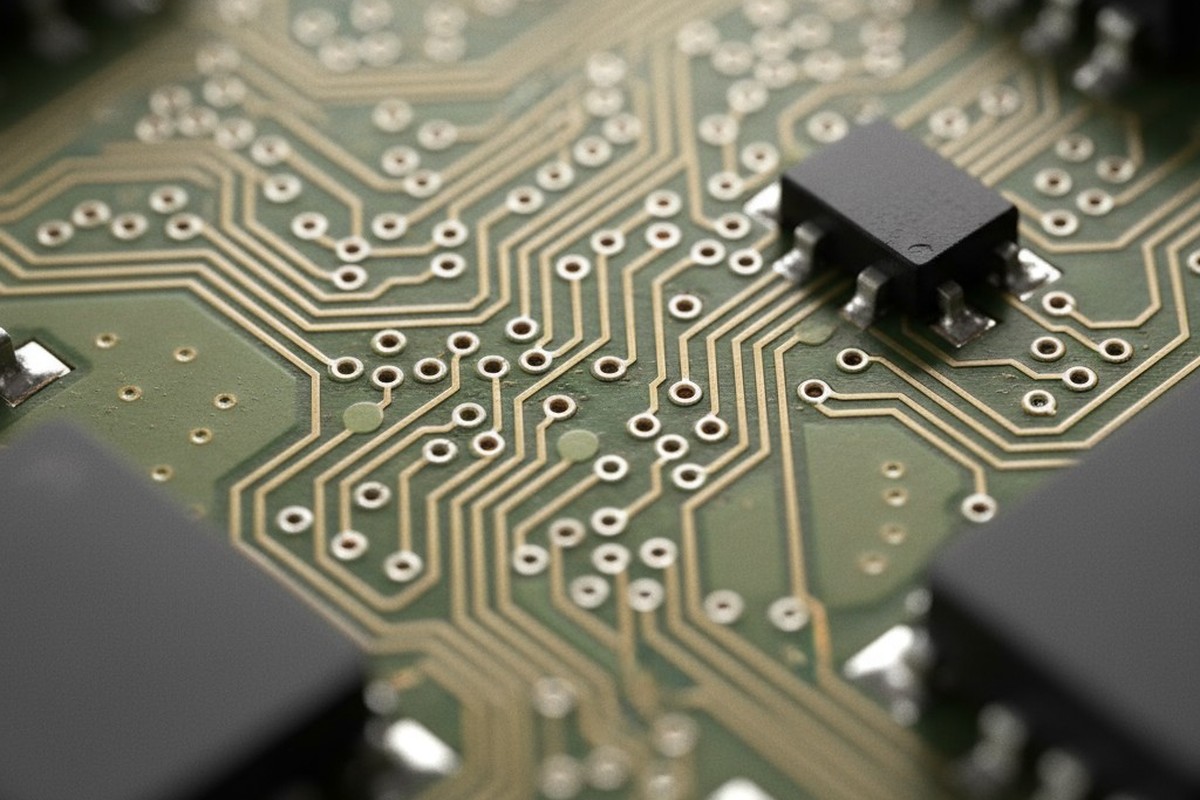

Un revestimiento conformal es la armadura para una placa de circuito impreso (PCB), protegiéndola de la humedad, el polvo y los químicos. Pero esa armadura crea una barrera aislante sobre cada superficie que toca. Una almohadilla de prueba cubierta se convierte en una almohadilla de prueba inaccesible.

Cuando la prueba funcional depende del contacto del sonda, o cuando futuras reparaciones requieren desoldar componentes, la decisión de recubrir sin un enmascarado adecuado es crucial. Equivocarse, y una placa protegida se convierte en un ladrillo inprobable e irreparable. Las decisiones tomadas durante el enmascarado y recubrimiento determinan si un producto sigue siendo servicio durante todo su ciclo de vida o se convierte en desecho electrónico la primera vez que falla un componente.

En Bester PCBA, no tratamos el enmascarado y recubrimiento como una casilla final. Es un proceso deliberado de selección de métodos, control de espesor y documentación de decisiones de diseño que afectan directamente el valor a largo plazo de un producto. El conflicto central es sencillo: la cobertura completa proporciona la máxima protección ambiental, pero también elimina los puntos de acceso necesarios para pruebas y reparaciones. Resolver esto requiere un profundo entendimiento de cómo difieren los métodos de enmascarado en precisión, cómo el espesor del recubrimiento afecta la fiabilidad, y cómo las decisiones de diseño temprano previenen problemas caros más adelante.

Por qué la prueba de acceso de Test Pad define el éxito

Las almohadillas de prueba son las ventanas eléctricas designadas en un circuito, esenciales para pruebas en circuito, sondas voladoras, escaneos de frontera y solución de problemas manual. Estas áreas de cobre expuestas están diseñadas para contacto temporal. Cuando un revestimiento conformal las sella, crea una barrera física y eléctrica que bloquea las sondas de prueba. El resultado es una placa que no puede ser verificada después del recubrimiento, permitiendo que fallos funcionales pasen desapercibidos hasta que el producto está en manos del cliente.

Las consecuencias se extienden más allá del piso de fábrica. Una placa que pasa sus pruebas iniciales pero falla en campo no puede ser diagnosticada si sus puntos de prueba están sellados. Los técnicos se enfrentan a dos malas opciones: intentar raspar el recubrimiento, lo que arriesga dañar las trazas y contaminar la placa, o reemplazar todo el conjunto sin conocer la causa raíz. La primera añade labor y riesgo de calidad; la segunda añade costo de material y sacrifica la oportunidad de realizar análisis de fallos.

Reprocesar y reparar enfrentan la misma barrera. Reemplazar un componente fallido a menudo requiere acceso a puntos de prueba adyacentes para verificar la reparación o reparar trazas dañadas. Si esas almohadillas están recubiertas, un técnico debe eliminar meticulosamente el recubrimiento sin dañar el área circundante, una tarea que consume tiempo y es propensa a errores. En producciones de alta fiabilidad o alto volumen, el costo acumulado de estas complicaciones de reprocesamiento a menudo supera el costo inicial de un enmascarado de precisión. Una producción entera con un enmascarado deficiente puede detenerse en la prueba funcional, forzando una elección entre desechar miles de placas o reprocesar cada una.

El Desafío de la Revestimiento Conformal

El recubrimiento conformal es una película delgada de polímero aplicada a una PCB para protegerla del estrés ambiental. Es una barrera contra la humedad, polvo, químicos e incluso rocío salino en ambientes marinos o industriales severos. El recubrimiento fluye sobre la topografía de la placa, cubriendo componentes, juntas de soldadura y trazas. Esta cobertura completa es el objetivo, ya que cualquier brecha se convierte en un posible punto de entrada para contaminantes que causan corrosión o cortocircuitos eléctricos.

Esta necesidad de un sello perfecto crea el conflicto fundamental con la verificabilidad. Una almohadilla de prueba debe permanecer conductiva y accesible. Un recubrimiento conformal, por definición, es un aislante. Cuando cubre una almohadilla de prueba, aumenta la resistencia superficial y bloquea físicamente el contacto metal-metal que requiere una sonda de prueba. Incluso una capa delgada puede causar contacto intermitente o fallo completo en la prueba, especialmente en circuitos de alta frecuencia o baja corriente, donde la integridad del contacto es primordial.

La solución no es un material diferente: todos los recubrimientos conformales, ya sean acrílicos, silicona, uretano o parileno, son aislantes. La única manera de preservar la función de la almohadilla de prueba es evitar que el recubrimiento la alcance. Esto es el trabajo del enmascarado: crear zonas de exclusión precisas en la placa. La calidad del método de enmascarado determina directamente si una placa sigue siendo probada después de estar protegida. A medida que la densidad de la placa aumenta, con almohadillas de prueba apretadas entre componentes o debajo de conectores, el desafío se intensifica, exigiendo métodos de enmascarado que puedan ofrecer precisión sin comprometer la protección.

Botines Personalizados vs. Enmascarado CNC

La elección del método de enmascarado es una compensación entre el costo de configuración, la mano de obra por unidad y la precisión. Para la producción, predominan dos métodos: botas de silicona personalizadas aplicadas manualmente y recubrimiento selectivo controlado programáticamente. Cada uno tiene un perfil distinto, y la elección adecuada depende del volumen de producción, la complejidad de la placa y los objetivos de costo.

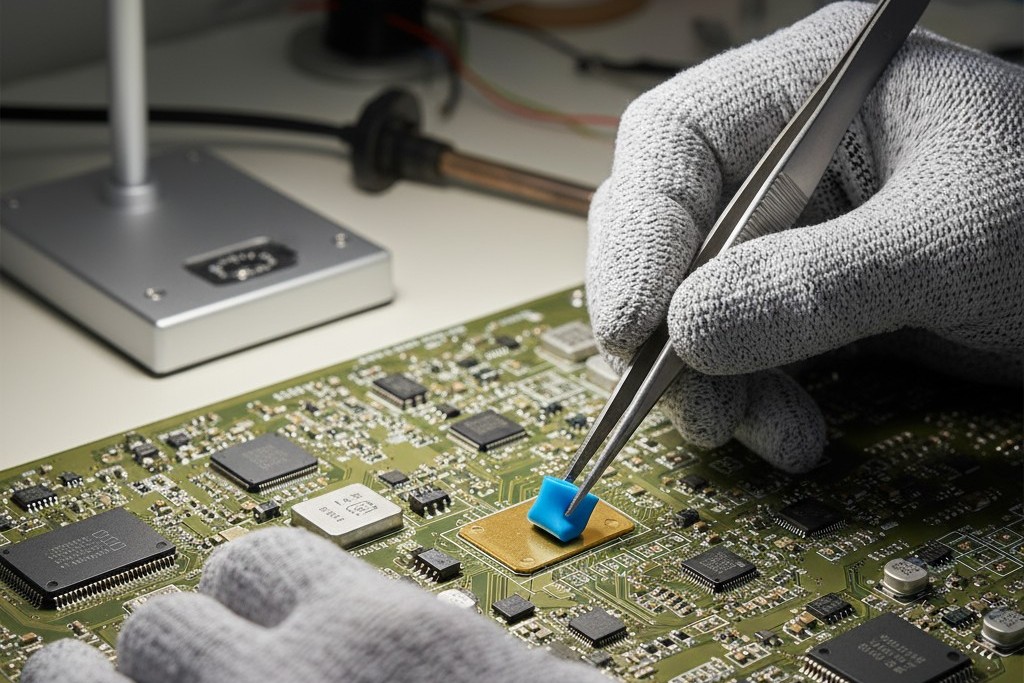

Botines de Silicon Personalizados y Enmascarado Manual

Las botas de silicona personalizadas son tapas pequeñas y flexibles moldeadas para ajustarse sobre almohadillas de prueba específicas. Se colocan en la tarjeta antes del recubrimiento y se quitan después de que cura, actuando como barreras físicas simples, dejando las almohadillas limpias y accesibles. El concepto es sencillo, sin requerir equipo especializado más allá de las propias botas y el trabajo para manejarlas.

La principal ventaja es el bajo costo de configuración. Para prototipos o lotes de bajo volumen, la única inversión está en los moldes personalizados y el tiempo de trabajo. Esto hace que las botas sean una opción económica para pequeños lotes o tarjetas con diseños simples donde las almohadillas son grandes, ampliamente espaciadas y fácilmente accesibles.

Sin embargo, las limitaciones aparecen a medida que la producción escala. La colocación y remoción son manuales, lo que añade costo laboral a cada tarjeta. Para una tarjeta con solo diez almohadillas de prueba, un operador podría dedicar varios minutos por tarjeta solo a enmascarar. En una producción de 1,000 tarjetas, eso se traduce en varias horas de trabajo. El costo por unidad nunca disminuye.

La precisión es otra restricción. Una bota debe ajustarse de manera ajustada para evitar que el recubrimiento penetre por debajo, pero debe ser removible sin dejar residuos ni levantar la almohadilla. Este es un equilibrio difícil, especialmente con tamaños variados de almohadillas o un espaciado compacto de componentes. Las botas también son inútiles para almohadillas en áreas sombreadas o debajo de componentes. Este método funciona mejor cuando un diseño lo acomoda, pero falla cuando la precisión es primordial.

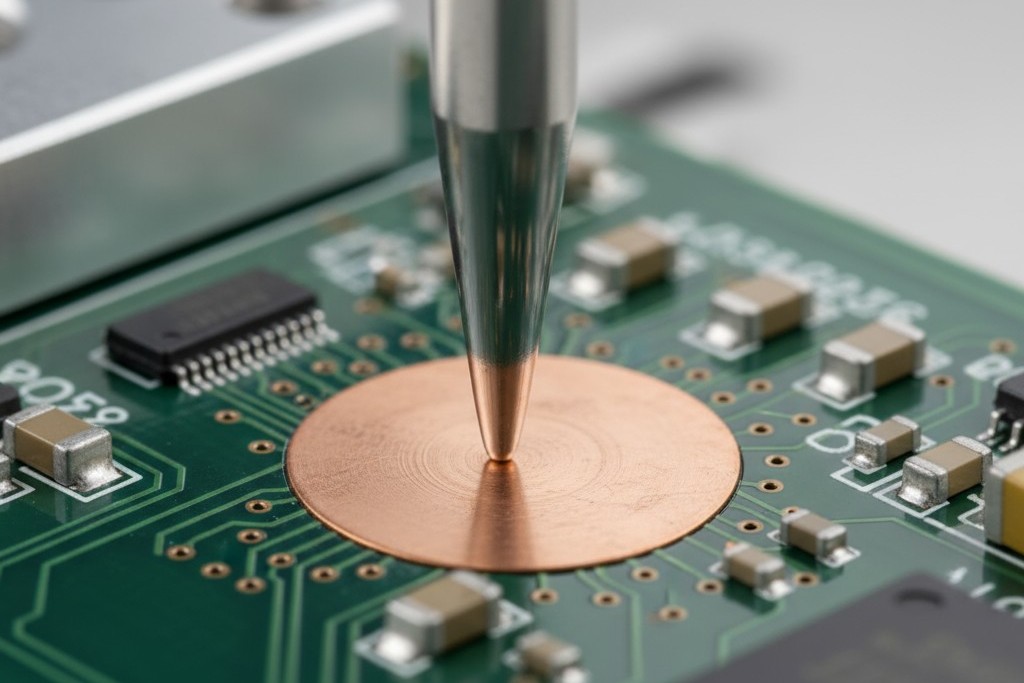

Recubrimiento selectivo controlado por CNC

El enmascarado por Control Numérico por Computadora (CNC) no bloquea el recubrimiento; controla exactamente dónde se aplica. En lugar de rociar en toda la tarjeta, un sistema de dispensación controlado por CNC sigue una trayectoria de herramienta precisa generada a partir de los datos CAD de la tarjeta. Deposita el recubrimiento solo en áreas aprobadas, creando programáticamente zonas de exclusión alrededor de almohadillas de prueba, conectores y orificios de montaje con precisión inferior a un milímetro.

El costo inicial de configuración es mayor. Requiere programación CAM para generar la trayectoria de la herramienta, verificación para asegurar la alineación y potencialmente accesorios personalizados. Esto puede tomar varias horas de tiempo de ingeniería. Pero una vez que el programa está validado, el costo por unidad cae drásticamente. El proceso es automatizado, con el tiempo de ciclo determinado por la velocidad de la máquina, no por trabajo manual.

Esta estructura de costos invertida hace que el enmascarado con CNC sea dominante en volúmenes más altos. El costo de configuración se amortiza en toda la producción, y el punto de equilibrio con botas manuales suele ocurrir en las pocas centenas de unidades. Más allá de eso, el CNC se vuelve mucho más rentable.

Más importante aún, el enmascarado con CNC ofrece un salto cualitativo en precisión. Las zonas de exclusión se definen con una precisión posicional a menudo mejor que 0.5 milímetros, lo que permite enmascarar almohadillas diminutas ubicadas entre componentes — geometrías imposibles de manejar con botas. La repetibilidad es perfecta; cada tarjeta se recubre de manera idéntica, eliminando la variabilidad del trabajo manual. Esta precisión permite a los diseñadores minimizar las zonas de exclusión, maximizando el área protegida de la tarjeta. Si un diseño incluye almohadillas debajo de componentes o menores a 1 milímetro, el enmascarado con CNC suele ser la única opción viable.

Control de Espesor de UV y Prevención de Defectos

Aplicar el recubrimiento solo es la mitad de la batalla. Asegurar que tenga el grosor correcto y esté libre de defectos determina si ofrece protección real o introduce nuevos modos de falla. El objetivo no es un valor único de grosor, sino un rango controlado: muy poco recubrimiento deja vulnerable la tarjeta, mientras que demasiado crea estrés interno que puede causar grietas, delaminación o levantamiento.

Por qué el grosor del recubrimiento dicta la confiabilidad

Un recubrimiento conformal efectivo debe cumplir con un grosor mínimo, típicamente de 25 a 75 micrómetros, para proporcionar una barrera completa. Un recubrimiento demasiado delgado tiene microagujeros por donde puede penetrar la humedad y comenzar la corrosión. Esto es un problema común en los bordes afilados de las trazas o alrededor de los leads de componentes, donde el recubrimiento líquido puede desprenderse.

El grosor excesivo crea un conjunto diferente de problemas. A medida que el recubrimiento cura, se contrae, generando estrés interno. Si el recubrimiento es demasiado grueso, estas fuerzas pueden exceder su adhesión a la tarjeta, causando que se despegue o delamine. Este fallo a menudo comienza en el borde afilado de un área enmascarada. Los recubrimientos gruesos también son más quebradizos y propensos a agrietarse bajo el estrés del ciclo térmico, ya que la tarjeta y los componentes se expanden y contraen a diferentes tasas.

Por lo tanto, el grosor óptimo es un equilibrio: lo suficientemente robusto para protección ambiental, pero lo suficientemente delgado para permanecer flexible y sin estrés. Lograr este equilibrio requiere medición, no estimación.

Medición con fluorescencia ultravioleta

Muchos recubrimientos conformes están formulados con un aditivo fluorescente UV, proporcionando una forma sencilla y no destructiva de verificar la cobertura. Bajo una lámpara UV, el recubrimiento brilla con una intensidad proporcional a su grosor. Una capa delgada parece tenue, mientras que una capa gruesa es brillante. Esto permite a un operador detectar instantáneamente cobertura desigual, puntos delgados en las sombras de componentes altos o acumulaciones excesivas.

La inspección es rápida pero revela defectos invisibles bajo luz normal. Las zonas de transición alrededor de áreas enmascaradas son especialmente críticas. Una “difuminación” gradual del borde del recubrimiento distribuye el estrés, mientras que una cresta gruesa y empinada es un lugar privilegiado para el delaminado. La luz UV también revela otros defectos como burbujas de aire o “fisheyes”, donde el recubrimiento no adherió debido a contaminación superficial.

Aunque la inspección UV es cualitativa, proporciona suficiente resolución para detectar desviaciones en el proceso y asegurar que el grosor esté dentro de un rango aceptable. Para mediciones absolutas, existen otras herramientas, pero para la mayoría de las aplicaciones, una vista entrenada bajo una lámpara UV es la primera línea de defensa. Sin embargo, la base de esto es una superficie perfectamente limpia. Cualquier residuo de flux, aceite o partículas dejadas en la placa antes del recubrimiento comprometerá la adhesión, atrapando un punto de falla justo debajo de la capa protectora.

Diseñando para retrabajo

La capacidad de volver a trabajar una placa recubierta no es cuestión de suerte; es el resultado de decisiones de diseño y documentación deliberadas tomadas mucho antes de que comience la producción. Una placa diseñada para rework tiene espacio amplio para herramientas, utiliza geometrías robustas para las almohadillas de prueba y está documentada con instrucciones claras de enmascarado.

Tamaño y Espaciado de las Almohadillas de Prueba: Una almohadilla que necesita permanecer accesible debe ser lo suficientemente grande para que un técnico pueda trabajar en ella, idealmente al menos 1.5 a 2 milímetros. Esto proporciona suficiente área para eliminar cualquier invasión de recubrimiento sin cortar accidentalmente una traza o levantar la almohadilla. De manera similar, una zona de exclusión de al menos 1 milímetro alrededor de las almohadillas de prueba da espacio a las herramientas para trabajar en componentes adyacentes, reduciendo el riesgo de daño colateral.

Documentación Clara: Los archivos de fabricación deben ser inequívocos. Los datos de la placa deben incluir una capa de máscara de recubrimiento dedicada en los archivos Gerber o ODB++ que defina explícitamente cada zona de exclusión. Dejar esto a interpretación en un dibujo de ensamblaje invita a inconsistencias y errores, especialmente a medida que la producción escala o cambia de proveedores.

Estrategia de Rework: Cuando un componente falla, se debe eliminar el recubrimiento sobre sus patas. El método depende del material. Los acrílicos se disuelven con solventes. Los silicones y urethanes requieren abrasión mecánica cuidadosa o suavizado térmico. El parylene, el más resistente de todos, a menudo requiere microabrasión o ablación láser. En cada caso, el riesgo es dañar la placa. El proceso más seguro es lento y preciso, realizado por un técnico capacitado.

Después de que se reemplaza el componente, el área debe volver a recubrirse a mano para restaurar la protección. Este nuevo recubrimiento debe adherirse bien a la capa antigua sin crear una frontera gruesa y estresante. El éxito de todo este procedimiento—desde la remoción hasta la reaplicación—depende de la previsión del diseño original. Las placas con almohadillas de prueba grandes, accesibles y con instrucciones claras de enmascarado se pueden re trabajar con confianza. Las que no, se convierten en una apuesta de alto riesgo.