Una capa conformal puede parecer una victoria en confiabilidad mientras se comporta como una amenaza para el cronograma. El modo de falla clásico no es dramático: las placas llegan "protegidas", luego la caída de rendimiento del ICT colapsa porque los pines pogo dejan de hacer contacto metálico con metálico a través de una película delgada que nadie pensó que importaba.

En una construcción de sensor industrial (Q3 2021), se aplicó acrílico con trazador UV de manera general. Las fallas falsas que solían estar alrededor de ~1–2% saltaron a aproximadamente ~11% hasta que se enmascaró explícitamente la matriz de pads de prueba. En un lote de ~500 unidades, el costo oculto no era el recubrimiento en sí. Era el ciclo de reinspección—unos ~6 minutos adicionales por unidad—más el trabajo del fin de semana necesario para recuperar la fecha de envío.

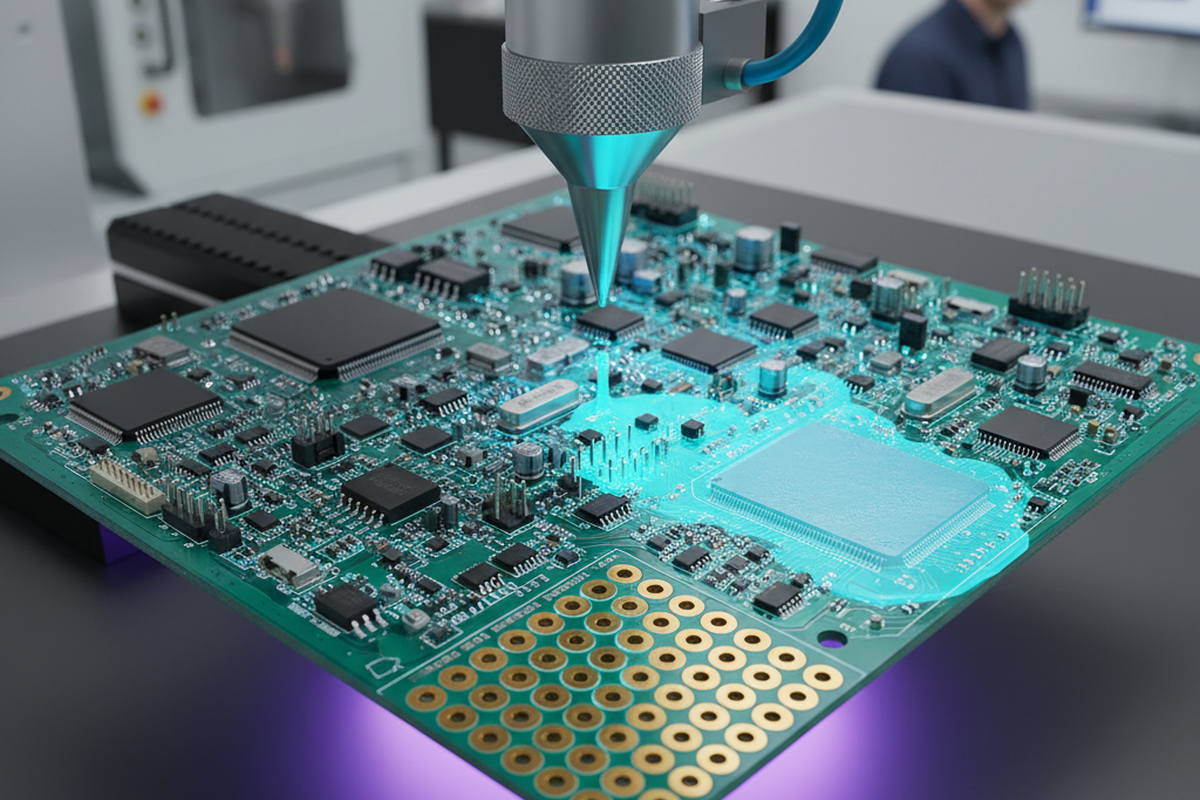

Esa historia no trata realmente sobre acrílico versus uretano. Se trata de cómo un paso del proceso cambia la física del acceso a la prueba. Bajo una luz de inspección UV de 365 nm, las pads brillaban igual que el resto de la placa, lo cual es una forma cortés de decir "lo que debe ser metal desnudo no lo es". Una vez que eso sucede, todos pierden tiempo culpando a los accesorios, firmware, operadores y la "aleatoriedad", porque la placa todavía parece estar bien.

Existe una tesis sencilla que mantiene a los equipos fuera de ese bache: definir las áreas de exclusión (pads de prueba, conectores, zonas RF) antes de discutir sobre química; tratar el grosor como una variable que controlas; y exigir evidencia de verificación. Luego, agregar un plan de retrabajo que asuma que en el futuro habrá ECOs y reparaciones—porque así será.

La trampa: "Protección" que rompe la placa que necesitas diagnosticar

El recubrimiento selectivo a menudo se presenta como una característica de confiabilidad añadida tarde en el ciclo, como una etiqueta que dice "robusto". Esa historia de confort es costosa. El dolor en la línea de producción aparece donde las personas tocan la placa: matrices de pines, encabezados de depuración, conectores placa a placa, regiones de alimentación RF y la bancada de retrabajo.

Un paso de recubrimiento que hace que esos puntos de contacto sean poco confiables no solo añade fricción; crea datos falsos. Una pad de prueba recubierta puede convertir una buena unión de soldadura en una apertura ICT, y ahora la fabricación persigue fantasmas. Una cavidad de conector con un menisco diminuto de material curado puede comportarse perfectamente en la bancada pero fallar después de vibraciones y un ciclo térmico. Esa es exactamente la clase de síntoma que se malinterpreta como "firmware" o "cableado intermitente".

Si la verdadera pregunta es "¿el recubrimiento arruinará el ICT?", confía en ese instinto. Absolutamente lo hará si el acceso a la prueba se trata como un acuerdo verbal en lugar de un requisito con un mapa de exclusión y verificación. La acción no negociable es llamar explícitamente "sin recubrimiento en pads TP1–TP24" (o lo que sea la matriz de prueba) y luego demostrarlo—bajo UV si es posible, o con una alternativa definida. Eso no es pedantería; es estrategia de prueba.

La afirmación convencional es que más cobertura equivale a más confiabilidad. La perspectiva del equipo rojo es que la cobertura no verificada a menudo equivale menos a la confiabilidad, porque aumenta la probabilidad de absorción en conectores, contaminación atrapada y pérdida de capacidad de diagnóstico, dejando vulnerabilidades reales (bordes en sombra, zonas con componentes demasiado cortos) sin tratar. La formulación corregida es aburrida y efectiva: áreas de exclusión + grosor controlado + verificación + retrabajo local.

Definir las áreas de exclusión sagradas antes de debatir sobre química

Una forma práctica de comenzar es listar los puntos de contacto posteriores como si fueran clientes con poder de veto: ICT/mesa de pines, prueba funcional, sondeo de depuración, servicio de campo y retrabajo ECO. Cada punto de contacto tiene un modo de fallo que los recubrimientos pueden activar. Los pines pogo necesitan metal desnudo. Las sondas de depuración necesitan pads estables que no se desgarren cuando un técnico tiene que tocarlos dos veces. El servicio de campo necesita conectores que no se desvíen a "intermitente" después de unos ciclos térmicos. El retrabajo necesita acceso que no requiera raspar durante una hora solo para ver cobre.

Esta lista explica por qué "conectores enmascarados" falla como especificación. Los conectores son objetos tridimensionales con cavidades, caminos capilares y superficies de acoplamiento. En múltiples ciclos de RMA (2018–2019), unidades devueltas con etiquetas "no arranca" pero que funcionaban bien hasta que la vibración y un ciclo térmico elevaron la resistencia de contacto. La causa raíz fue la absorción del recubrimiento conformal en una cavidad de conector placa a placa—lo suficientemente sutil como para no ser obvio sin mirar en el ángulo correcto, con la luz adecuada. La cinta cerca de la huella había sido tratada como enmascaramiento; no lo era.

La acción correctiva que movió la aguja fue la exclusión física: tapas o enchufes de acoplamiento durante el recubrimiento, además de un límite de exclusión rígido que los operadores no podían "interpretar". Eso también es un requisito de verificación: inspeccionar las cavidades de los conectores bajo UV en un ángulo, no desde una vista recta hacia abajo.

Las zonas RF son otra área donde el recubrimiento puede ser "hermoso" y aún así estar mal. En 2019, un producto de telemetría vio un desplazamiento de VSWR y una caída de rango en el orden de ~20–30% en la cámara A/B cuando se aplicó uretano alrededor del perímetro de una carcasa RF y la región de alimentación de la antena. La solución no fue una postura moral contra el recubrimiento; fue definir una zona de exclusión RF como un límite en el dibujo, luego validarlo comparando muestras recubiertas y no recubiertas del mismo lote. El recubrimiento puede desintonizar. A veces no. La única respuesta honesta es tratarlo como una variable y demostrarlo en esa geometría, en esa frecuencia.

Las almohadillas de prueba, los conectores y las zonas RF son sagrados. Todo lo demás puede ser discutido.

Y las “tableros de misterio sellados” no son resistentes. Solo están en silencio hasta que dejan de estarlo.

Grosor y cobertura: Las variables ocultas

Muchas conversaciones sobre recubrimientos se estancan en nombres de química porque la química parece una decisión definitiva. En la práctica, dos variables causan más dolor en el mundo real: dónde termina el recubrimiento y qué grosor tiene donde importa. “Rociar hasta que parezca brillante” es un ritual, no un plan de control. El brillo no está correlacionado con la cobertura bajo partes altas, a lo largo de bordes afilados o cerca de regiones sombreadas.

La sombra es física. Los electrolíticos altos, disipadores de calor, conectores de entrepiso e incluso separadores crean oclusiones en el ángulo de rociado. La placa puede parecer uniformemente brillante desde una vista y aún tener una línea de inicio de corrosión sin cubrir a lo largo de un borde que nunca ves. Por eso, una ventana de grosor objetivo importa: obliga a que el proceso sea repetible e inspeccionable, y evita que el retrabajo se convierta en un proyecto de demolición. El número real no es universal—las ventanas de grosor varían según la química, la geometría de la placa y el modo de falla que se mitiga—por lo que la postura más segura es definir un objetivo para la construcción específica y verificarlo en lugar de pretender que una especificación sirve para todos los ensamblajes.

La verificación es la división entre “hicimos el recubrimiento” y “tenemos un proceso de recubrimiento”. Un proveedor afirmó una cobertura 100%, y bajo inspección UV de 365 nm con trazador, la verdad apareció de inmediato: sombra a lo largo de componentes altos y debajo de un conector de entrepiso. Esto coincidió incómodamente con donde inició la corrosión en una unidad devuelta. Ese tipo de desajuste no es raro; es lo que sucede cuando la aceptación se basa en la apariencia en lugar de en la evidencia. Requerir imágenes UV antes/después por panel en el viajero del lote no es glamoroso, pero detecta errores de enmascaramiento temprano—dos en una corrida de 2023—antes de que se conviertan en narrativas de campo.

Aquí hay una demanda recurrente adyacente: “necesitamos cobertura total”. Por lo general, esa frase es miedo disfrazado de técnico porque la especificación del entorno es vaga (“humedad”, “exterior”, “industrial”) y el equipo quiere certeza. La mejor versión de ese requisito es: definir qué debe estar protegido (bordes, regiones de alta impedancia específicas, características de cobre expuesto), definir qué debe permanecer accesible (almohadillas de prueba, conectores, RF), y definir cómo se prueba la cobertura (evidencia UV, paneles testigos o cupones de proceso) en un lote piloto antes de escalar. Cobertura total sin prueba es solo confianza total.

Retrabajo: La parte que todos pretenden que no sucederá

El retrabajo no es una falla moral. Es una realidad de producción, especialmente en entornos de alta variedad y en cualquier programa donde los ECO lleguen después de que comienza la construcción. En 2022, un ECO afectó una etapa de potencia después de que se construyeron aproximadamente ~120 placas. Las placas habían sido recubiertas con una química más dura de lo habitual porque alguien entró en pánico por la humedad, y el banco de retrabajo se convirtió en un sumidero de tiempo. Bajo un microscopio, un técnico senior pasó horas removiendo el recubrimiento alrededor de MOSFETs y resistencias de puerta sin levantar la máscara de soldadura. El registro de trabajo hizo visible el costo: las placas recubiertas con uretano pueden tardar aproximadamente ~2–3 veces más en retrabajo que las de acrílico cuando se necesita reemplazar componentes. La mayor parte de ese tiempo no es soldar, sino remover de manera controlada.

Si la pregunta es “¿podemos retrabajar PCBs con recubrimiento conformal?”, la respuesta práctica es: solo si el plan indica cómo hacerlo. El plan mínimo viable de retrabajo es remoción local, reparación, recubrimiento local y re-verificación (de nuevo, UV si ese es el esquema, o el sustituto acordado). Ese plan debe estar en el viajero como un paso definido, no como conocimiento tribal. Sin él, un pequeño defecto se convierte en chatarra, y un ECO tardío en una crisis a nivel de programa.

El retrabajo heroico es una falla de diseño y proceso, no una insignia.

El cambio útil es que la retrabajabilidad se crea en la etapa previa mediante ventanas selectivas y zonas de exclusión. Una placa puede estar bien protegida y aún ser reparable si los límites del recubrimiento son deliberados y repetibles.

Especificación mínima viable: qué entregar a una casa de recubrimientos (y qué exigir de vuelta)

La forma más rápida de saber si un servicio de recubrimiento es un socio de proceso o una cabina de rociado es la dirección de sus preguntas. Un proveedor competente no solo preguntará “¿qué recubrimiento quieres?” sino también: “¿qué redes aún necesitas tocar después del recubrimiento?” Esa formulación obliga a que la conversación vuelva a las almohadillas de prueba, los conectores, RF y el retrabajo—exactamente los lugares que generan costos en la etapa posterior.

Una especificación mínima no necesita ser larga. Debe ser explícita sobre lo que debe ser cierto en la planta de producción. Un diagrama de enmascarado de una página con zonas de exclusión, solapamientos permitidos, una ventana de grosor objetivo y puntos de inspección puede reducir drásticamente los intercambios con el proveedor (del orden de ~10 correos electrónicos por ECO a ~2 en un patrón de 2024) porque elimina interpretaciones. Las llamadas estándar como “sin recubrimiento en almohadillas TP1–TP24; dique de 0.5 mm desde el borde de la almohadilla” no son quisquillosas; previenen el recubrimiento progresivo que afecta la fiabilidad del pogo.

Aquí tienes cómo se ve esa “especificación mínima viable” como preguntas para el proveedor y demandas de aceptación (poco en teoría, mucho en evidencia):

- Prohibiciones: ¿Dónde están las prohibiciones explícitas para las áreas de prueba, encabezados de depuración (SWD/JTAG) y cualquier matriz de alfileres, y cómo las hará cumplir el operador (cinta, puntos, botas, tapas)?

- Conectores: ¿Cuál es el método de enmascaramiento? ¿Cinta cerca del huella, o tapas/ tapones físicos que bloquean la cavidad y las superficies de acoplamiento?

- RF: ¿Cuál es el límite de prohibición (microstrip, alimentación de antena, región de lanzamiento SMA), y cómo se representa en el plano o mapa de enmascaramiento?

- Grosor: ¿Cuál es la ventana de grosor objetivo para esta construcción, y qué verificaciones puntuales o características testigos lo verifican en esta geometría de la placa?

- Verificación: ¿Es inspección con trazador UV a 365 nm con ángulos de visión definidos? Si el trazador está restringido, ¿qué evidencia sustituta se usa (paneles testigos, cupones de proceso, parámetros controlados de pulverización)?

- Definición de cobertura: ¿Qué significa operacionalmente “cobertura 100%”? ¿Qué caras, qué bordes, y cómo se abordan las zonas en sombra (trayectoria de pulverización, fijaciones, múltiples ángulos)?

- Entregables: ¿Qué artefactos del viajero se entregarán de vuelta (fotos UV antes/después por panel, aprobaciones, y notas de no conformidad)?

- Reparación: ¿Cuál es el procedimiento para eliminar/rerecubrir/verificar localmente sin desechar el ensamblaje?

- Auditoría: ¿Cuáles son las exclusiones explícitas en las áreas de etiquetas, puntos de referencia de prueba o características de testigo enmascaradas que permiten a la inspección receptora auditar rápidamente la disciplina de enmascaramiento?

Si esas preguntas parecen molestas, ese es el punto. Obligan al proveedor a mostrar control del proceso en lugar de prometer 'totalmente protegido'.

Los artefactos de verificación pertenecen en el viajero, no en un hilo de correo electrónico. Requerir fotos a nivel de panel (UV si es aplicable) y puntos de firma definidos es el mecanismo que detecta errores reales de enmascaramiento antes del envío. También crea un ciclo de retroalimentación que hace que las acciones correctivas y de fallo sean concretas: 'este límite se movió', 'esta tapa faltaba', 'esta zona de sombra no fue alcanzada', en lugar de culpas vagas.

Se debe reconocer una incertidumbre más: el trazador UV es preferido porque es rápido e inequívoco, pero no es universal. Algunas pinturas o restricciones de cumplimiento pueden limitar el uso del trazador. Eso no elimina la necesidad de verificar; cambia el método. Los paneles testigo, cupones de proceso y documentación de parámetros de pulverización controlada se convierten en la evidencia sustituta, y la especificación debe nombrar esa sustitución explícitamente en lugar de esperar en silencio.

Cuando la Recubrimiento con Manta realmente gana (y el precio que aún pagas)

Existen entornos donde una cobertura más amplia está justificada: condensación continua, exposición extrema a la corrosión como perfiles de niebla salina (los equipos pueden hacer referencia a las familias IEC 60068), y casos donde el producto no es reparable por diseño (módulo sellado, sin reparación en campo) y la responsabilidad es alta. En esos escenarios, 'selectivo por defecto' puede flexibilizarse porque la desventaja de la corrosión o fuga es mayor que la desventaja del acceso reducido.

Pero el recubrimiento con manta no pasa por alto la verificación. Si la placa debe ser testeable, el acceso de prueba debe estar diseñado en el producto (salidas, ventanas de prueba, cama de clavos en el lado opuesto, ventanas de pogo protegidas) y luego hacer cumplir. Si la placa no está diseñada para ser reparada, la estrategia de prueba de fabricación debe ser lo suficientemente sólida para compensar la pérdida de acceso downstream, porque una vez sellada, la depuración se vuelve folklore.

Un marco de máximos y mínimos ayuda: reducir primero los riesgos irreversibles más grandes. Los riesgos irreversibles incluyen 'no puedo probarlo', 'no puedo reprocesarlo' y 'no puedo demostrar cobertura en el borde que realmente se corroe'. Si se requiere recubrimiento con manta, trátelo como un proceso que necesita una verificación más estricta, no como una razón para dejar de pensar en el enmascaramiento. Incluso en entornos severos, los conectores y zonas RF a menudo siguen siendo casos especiales que necesitan exclusión explícita o manejo controlado de acuerdo con la guía del fabricante.

El entorno de campo en sí mismo es a menudo la entrada más incierta. 'Humedad' puede significar condensación intermitente, lavado, exposición a sal, o un requisito del cliente copiado de un programa anterior. La solución es traducir las palabras en escenarios y evidencia de pase/fallo, y luego elegir cobertura que pueda ser probada contra esos escenarios.

Una lista de verificación corta que previene fallos costosos

- Definir las áreas de exclusión primero: almohadillas de prueba/arrays ICT, encabezados de depuración, conectores, regiones de alimentación RF y antena.

- Hacer la exclusión del conector física: tapones/enchufes para cavidades y superficies de acoplamiento, no cinta “cerca del conector.”

- Pon las áreas restringidas en papel: un mapa de enmascarado de una página con límites y algunas llamadas claras (por ejemplo, presas desde los bordes de la almohadilla).

- Trata el grosor como una variable controlada: establece una ventana objetivo y vérificala en esta geometría de la placa (verificaciones puntuales, características testigos o cupones).

- Elige un método de verificación y escríbelo: inspección UV de 365 nm con trazador y ángulos de visión definidos, o un sustituto explícito si el trazador está restringido.

- Requiere artefactos de evidencia: fotos a nivel de panel (antes/después), firmas del viajero y notas de no conformidad vinculadas al mapa.

- Planifica para las sombras: especifica la trayectoria de rociado/ajuste para que las partes altas y las zonas debajo del conector sean abordadas, no asumidas.

- Escribe el ciclo de retrabajo en el viajero: retirada local, reparación, recubrimiento local, re-verificación.

- Ejecuta un lote piloto con un ciclo de auditoría: comparaciones recubierto vs no recubierto (o enmascarado vs no enmascarado) donde el riesgo es mayor.

- Mantén la química en su carril: selecciona química en función del entorno y reinterpreta la realidad, pero no permitas que reemplace la disciplina del enmascarado y la prueba.

La línea principal es simple: el recubrimiento selectivo que se verifica generalmente es la estrategia de confiabilidad porque protege lo que necesita protección mientras preserva la capacidad de probar, diagnosticar y reparar. Los costos que destruyen los programas rara vez provienen del costo del material de recubrimiento; provienen de la pérdida de cobertura de prueba, intermitencias en los conectores y tiempo de retrabajo que se dispara tarde.

El recubrimiento total puede ser la decisión correcta en entornos severos. Solo que nunca tiene derecho a no ser verificado.