Imagina una startup de MedTech en 2018. Están a tres semanas de la fecha límite para la presentación ante la FDA, con una producción de 2,000 unidades que absolutamente debe funcionar. Para demostrar su seriedad a los inversores, ordenaron el “Estándar de Oro” de la prueba de fabricación: un accesorio personalizado de Prueba en Circuito (ICT). Es una hermosa pieza de aluminio mecanizado, perforada con cientos de agujeros para sondas con resorte, diseñada para verificar cada resistor y capacitor en la placa. Costó $35,000 y tomó ocho semanas mecanizarla.

Pero cuando el accesorio finalmente llega al muelle de carga, hay un problema. El diseño de la placa tuvo que cambiar ligeramente en la “Rev B” para solucionar un problema térmico. Los agujeros de montaje se movieron tres milímetros.

El accesorio ahora es un pisapapeles de treinta y cinco mil dólares. No puede modificarse; debe desecharse. La startup ha quemado $35k y dos meses de tiempo de operación, y aún no han probado una sola placa.

Este escenario se repite constantemente en el desarrollo de hardware. Los ingenieros están entrenados para buscar “100% cobertura” y a menudo recurren a las herramientas pesadas usadas por gigantes como Apple o Dell. Pero la física es fácil comparada con la economía. Cuando construyes 500, 2,000 o incluso 5,000 unidades, las matemáticas de las pruebas tradicionales “Big Iron” se descomponen. Necesitas una estrategia que priorice la flexibilidad sobre la velocidad, y la realidad funcional sobre la perfección estructural.

Por qué el “Estándar de Oro” te falla

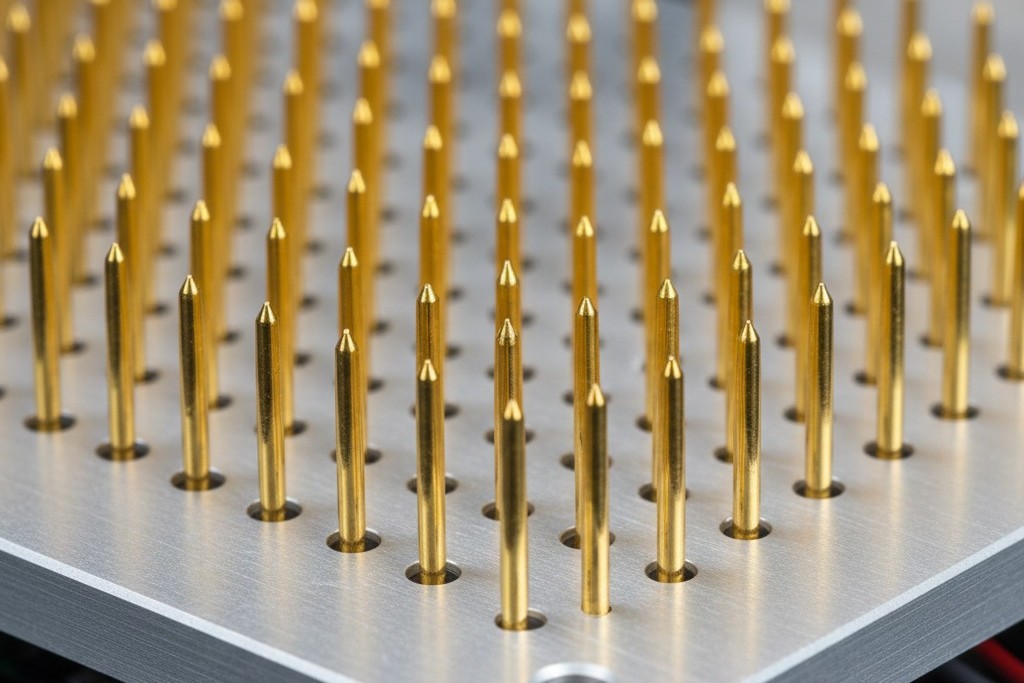

En la fabricación de alto volumen—piensa en 100,000 unidades al mes—el ICT es el rey. Un accesorio “Cama de Clavos” sujeta la placa, y en seis segundos, te dice exactamente qué resistor 0402 tiene el valor incorrecto. Es rápido, preciso e increíblemente caro. El costo de Ingeniería No Recurrente (NRE) para el accesorio, programación y tiempo de depuración puede fácilmente alcanzar $15,000 a $50,000. Si construyes un millón de unidades, ese costo se amortiza a centavos por placa. Si construyes 1,000 unidades, estás pagando un impuesto de $15 en cada dispositivo solo por el privilegio de probarlo.

Y aquí es donde muchos equipos se confunden sobre “Burn-In” versus “Prueba”. Podrías sentir la tentación de pedir racks extensos de burn-in para detectar fallas tempranas, pensando que eso reemplaza la necesidad de un accesorio. No es así. El burn-in es una prueba de estrés para detectar mortalidad infantil—componentes que fallan después de 48 horas de calor. Te dice si la placa dura. No te dice si fue construido correctamente desde el principio. No puedes hacer un burn-in en una placa que tiene un puente de soldadura en el riel de alimentación; simplemente quemarás un agujero en la PCB. Aún necesitas una forma de verificar la calidad de la construcción sin comprar la bestia de aluminio.

En producciones de bajo volumen, el tiempo de ciclo es irrelevante. El costo fijo y la rigidez son los verdaderos enemigos. Una cama de clavos requiere un diseño “bloqueado”. Si mueves un punto de prueba, el fixture muere. En el mundo caótico de la Introducción de Nuevos Productos (NPI), donde la Rev C sigue a la Rev B en un mes, bloquear tu diseño para un fixture es un error estratégico. Necesitas un método de prueba que pueda adaptarse tan rápido como tu diseñador de layout puede enrutar trazas.

La Sonda Voladora: Cambiando Tiempo por Dinero

La alternativa inmediata al fixture fijo es la Sonda Voladora. Imagina una gran máquina donde, en lugar de un apriete simultáneo de cientos de clavos, cuatro a ocho brazos robóticos giran alrededor de la placa, tocando puntos de prueba uno por uno. Parece un robot de cirugía de ciencia ficción.

La magia aquí es que no hay fixture. Cargas los datos CAD (los archivos ODB++ o Gerber) en la máquina, le dices dónde están las piezas, y ella calcula cómo probarlas. Si mueves una resistencia en la siguiente revisión, solo subes un archivo nuevo. El NRE baja de $20,000 a quizás $2,000 para la configuración. La compensación, por supuesto, es el tiempo. Mientras una cama de clavos prueba una placa en segundos, una sonda voladora puede tardar de tres a seis minutos por placa dependiendo de la densidad de componentes.

Haz las cuentas. Si estás fabricando 1,000 unidades, cuatro minutos extra por placa son aproximadamente 66 horas de tiempo máquina. Eso es insignificante comparado con las semanas que esperarías para que se maquine un fixture. Sin embargo, la Sonda Voladora tiene una limitación clara: es principalmente una prueba estructural . Verifica si las piezas están ahí y si las uniones de soldadura están conectadas. Generalmente no puede energizar la placa ni comunicarse con el firmware porque no puede mantener todos los pines de alimentación y datos conectados simultáneamente. Te dice que el cuerpo está ensamblado, pero no si el cerebro está vivo.

Prueba Funcional: ¿Realmente Arranca?

Esto obliga a una realización crítica para hardware de bajo volumen: la cobertura de la Prueba Funcional (FCT) a menudo es más valiosa que la cobertura estructural. Puedes tener una placa donde cada unión de soldadura es perfecta, cada resistencia mide 10k ohmios, y la placa aún falla porque el oscilador de cristal tiene la frecuencia incorrecta o la memoria flash está agotando el tiempo.

Considera el incidente del “Fantasma en el Flux”. Un lote de placas fallaba intermitentemente en campo, causando caos. Las pruebas estructurales pasaban cada unidad. Resultó que el fabricante contratado usaba un flux “no-clean” específico que, bajo alta humedad (como 90% en un almacén sin control climático), se volvía ligeramente conductor. Ninguna medición de resistencia lo detectaría. Solo una prueba funcional de estrés—encenderla y hacerla funcionar—detectó la falla.

Tienes que separar la “Prueba de Manufactura” de la “Certificación”. Los clientes a menudo entran en pánico y preguntan si la prueba funcional cubre el cumplimiento FCC o UL. No lo hace. El cumplimiento es una verificación legal hecha una vez por un laboratorio especializado. La prueba funcional de manufactura es una verificación existencial hecha en cada unidad: ¿Arranca? ¿Puede comunicarse? ¿Están estables los rieles? Para una producción de 2,000 unidades, saber que tu dispositivo arranca y se comunica por USB vale infinitamente más que saber que R204 está exactamente dentro de la tolerancia 1%.

Estrategia: El Firmware es Gratis, el Aluminio es Caro

La estrategia inteligente para producción de bajo volumen es el Co-Diseño. Reemplazas el costoso fixture de aluminio con firmware gratuito. Esto no es algo que puedas añadir después de terminar el diseño; debe estar en el esquema.

Necesitas diseñar un “Modo Fábrica” en tu dispositivo. Este es un estado especial de firmware activado por una acción física—bajar un pin GPIO, mantener presionado un botón durante el arranque, o recibir un comando específico por UART. Cuando la placa despierta en este modo, no debe esperar al usuario; debe ejecutar inmediatamente una auto-prueba. Verifica sus propios rieles internos, hace ping al acelerómetro para ver si responde, intenta escribir y leer del EEPROM, y luego reporta el resultado.

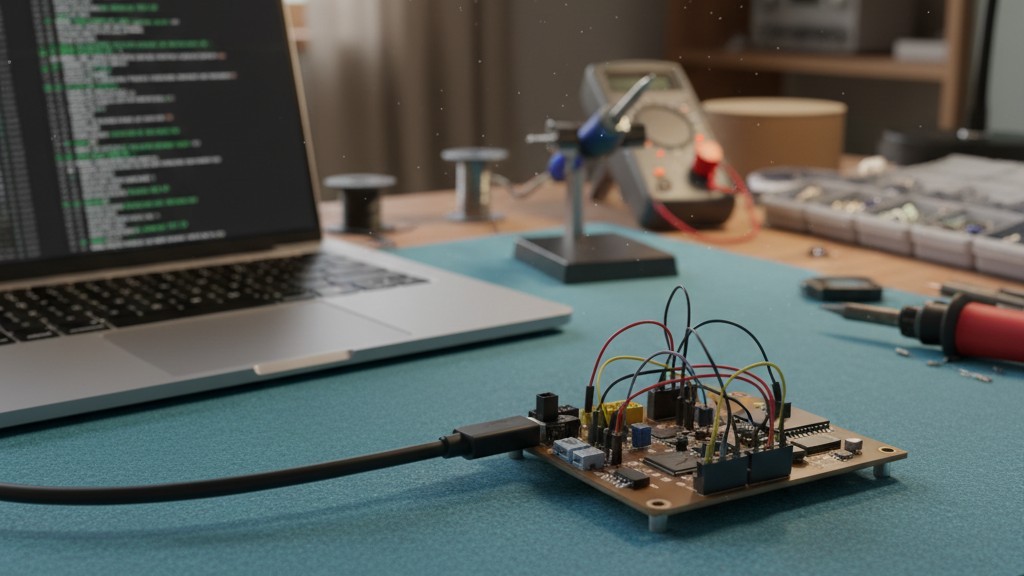

Físicamente, esto es simple. No necesitas un rack $50k. Necesitas un cable USB, una pinza pogo simple para el header de depuración (Tag-Connect es una salvación aquí), y una laptop ejecutando un script en Python. Si quieres ser elegante, usa una Raspberry Pi. El operador lo conecta, el script escucha el mensaje “Estoy vivo” del firmware, y registra el número de serie en una hoja de Google. Costo total de hardware: $200. NRE total: una semana del tiempo de tu ingeniero de firmware.

Pero tienes que ser brutal con la “Fisicalidad” de esto. Si ocultas el puerto USB detrás de un soporte, o si el encabezado de depuración está enterrado bajo una batería, has roto el proceso. No te voy a enseñar cómo escribir el código Python—eso es tarea estándar—pero te diré que si no expones esos puntos de prueba en el borde de la placa, estás eligiendo gastar dinero en rayos X más adelante.

El Humano en el Proceso

Existe una fantasía persistente entre los fundadores optimistas tecnológicos de la “Fabricación sin Luz”—una fábrica donde los robots hacen todo. En realidad, para una producción de 3,000 unidades, un operador humano siempre es más barato que un brazo robótico. Tu estrategia de prueba debe estar diseñada para un humano que está cansado, aburrido y ha estado conectando cables durante seis horas.

Si tu prueba requiere que el operador conecte manualmente doce conectores diferentes, estás garantizando el fracaso. He visto líneas donde los operadores, agotados por la repetición, comenzaron a forzar conectores DB9 en ángulo, dañando los encabezados del lado de la placa. Para la placa #50, la “prueba” en realidad estaba destruyendo el producto.

Diseña para la mano humana. Usa conectores con llave que no puedan conectarse al revés. Usa un escáner de código de barras para que no tengan que escribir números de serie. Y lo más importante, minimiza las acciones físicas requeridas para iniciar la prueba. Idealmente, conectan un cable y la prueba comienza automáticamente. Si tienen que hacer clic en “Iniciar” en una pantalla, eventualmente olvidarán hacer clic o harán clic dos veces.

El veredicto del “Costo de Escape”

Esta es un cálculo frío de riesgo. Lo llamamos el “Costo de Escape.” Si gastas $50,000 en un accesorio ICT completo, podrías detectar el 99.9% de los defectos. Si gastas $2,000 en una configuración inteligente de prueba funcional, podrías detectar el 99.0%.

¿Vale esa diferencia de 0.9% $48,000? Si estás fabricando marcapasos, sí. Si estás fabricando gadgets IoT de consumo donde una falla en campo solo significa enviar una unidad de reemplazo por $50, entonces absolutamente no. No dejes que la búsqueda de la perfección teórica arruine tu producción. Diseña la prueba en el código, respeta al operador humano y envía el hardware.