Cada nueva introducción de producto sigue un guion predecible. El diseño de la placa está bloqueado. La plantilla está cortada. Los componentes se preparan en kits. Luego comienza el perfilado de reflujo, y una semana desaparece. Los ingenieros persiguen la curva de rampa-remojo-pico del libro de texto, iterando en las horneadoras, ajustando las temperaturas de las zonas en incrementos de cuarto de grado, y observando pasivos que se levantan y juntas frías accumulate. La fecha de lanzamiento se aplaza. El ciclo se repite en el próximo proyecto.

Este desperdicio no es resultado de diligencia insuficiente o equipo mal calibrado. Es la consecuencia predecible de aplicar un perfil teórico a un ensamblaje que viola su premisa central: masa térmica uniforme. El perfil del libro de texto nunca fue diseñado para una placa que lleva un conector de potencia masivo y una cuadrícula de resistencias 0402. Asume una carga térmica homogénea que raramente exhiben los productos reales. Cuando la masa térmica no es uniforme, un solo perfil no puede satisfacer las ventanas de proceso conflictivas de componentes pesados y ligeros. Optimizar uno garantiza el fracaso del otro.

La solución no es una mejor suposición. Es un cambio a perfilado registrado con datos, mapeo disciplinado de hornos y una evaluación sobria de cuándo un ambiente de nitrógeno es realmente justificado. Estas prácticas colapsan el ciclo de iteración al anticipar la medición y respetar la física de la transferencia de calor. Reemplazan la semana de prueba y error con una metodología que funciona en la primera corrida.

La semana en la que pierdes persiguiendo el perfil del libro de texto

El perfil de reflujo del libro de texto es seductor en su simplicidad: una rampa controlada para activar el flux, un remojo para igualar la temperatura, un pico por encima del liquidus para remojar la soldadura, y un enfriamiento controlado para formar la unión. La curva es suave, las fases son distintas, y la teoría es sólida. Se siente diseñado. Se siente seguro. Y es la causa de una semana de esfuerzo desperdiciado.

El flujo de trabajo que genera es todo menos seguro. Se programa un perfil inicial basado en la recomendación del fabricante de pasta, que a su vez es una idealización que no especifica nada sobre la densidad de componentes o peso de cobre. La placa se ejecuta. La inspección revela un catálogo familiar de defectos: tombstoning en pequeños pasivos cercanos al borde, mala humectación en las pinzas de tierra de un conector grande, o peor, pads levantados por choque térmico. Entonces, se ajusta la curva. Se prolonga el remojo para dar más tiempo a calentar a los componentes pesados. La placa se ejecuta de nuevo. Ahora, los pequeños componentes se queman. Otro ajuste. Otra corrida. Para el viernes, el perfil del horno es un Frankenstein de compromisos, cada temperatura de zona un acuerdo negociado entre demandas contradictorias.

La persistencia de este enfoque no se debe a ignorancia. Se enseña en cada curso de ensamblaje, se publica en cada hoja de datos de pasta de soldadura y forma parte del modelo mental de lo que se supone que debe ser el perfilado. La suposición de que una sola curva puede optimizarse para toda una placa rara vez se cuestiona porque rara vez se afirma. Es simplemente la forma en que se hace.

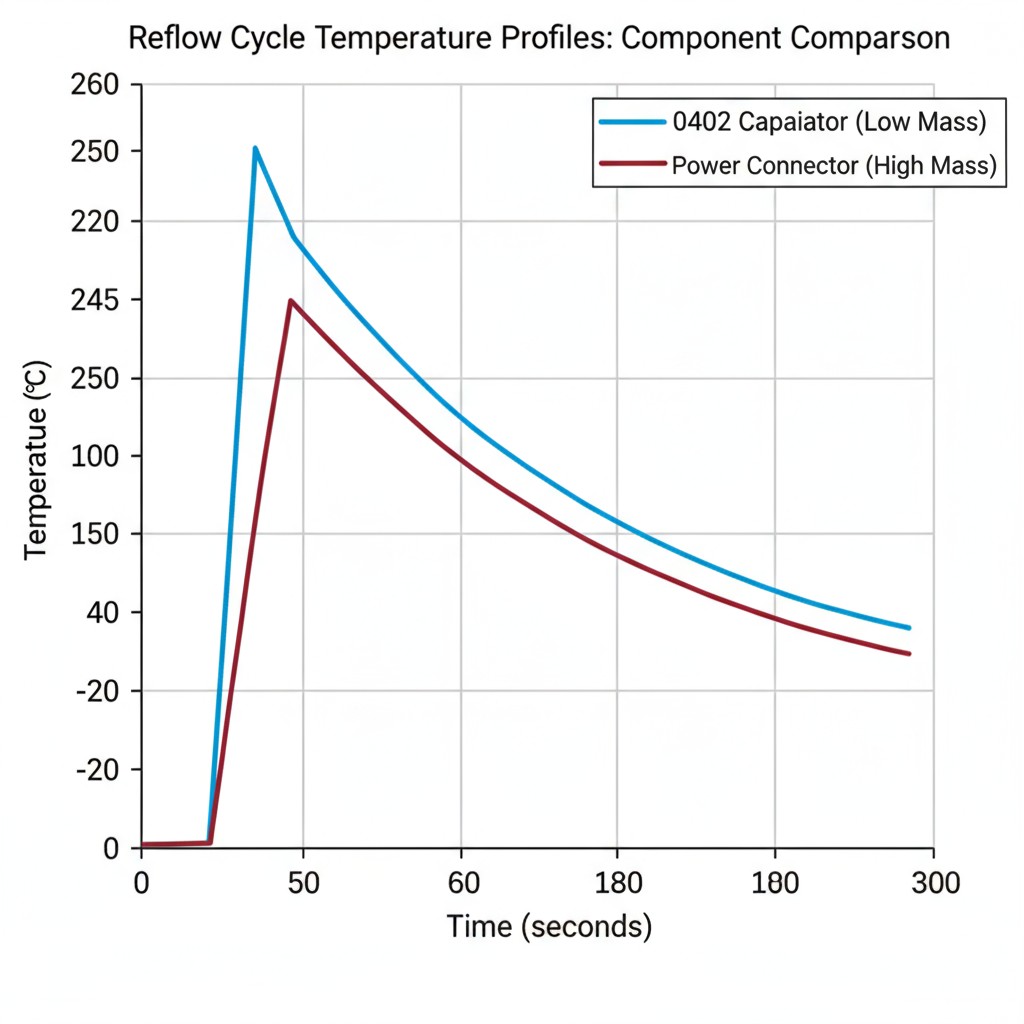

Esta suposición es un error de categoría. El perfil del libro de texto se derivó para ensamblajes simples donde la masa térmica está controlada. Las placas de producción reales son térmicamente caóticas. Una placa de circuito con un campo de conectores densos y planos de tierra inundados presenta un sumidero térmico que necesita 30 segundos para alcanzar la temperatura de remojo. Los capacitores 0402 a 50 milímetros de distancia, sentados sobre pads aislados, alcanzan esa misma temperatura en ocho segundos. Ninguna velocidad de rampa o duración de remojo puede satisfacer ambos. El libro de texto no reconoce este conflicto porque no lo modela.

Por qué la masa térmica mata perfiles de talla única

La Física del Calentamiento Disparejo

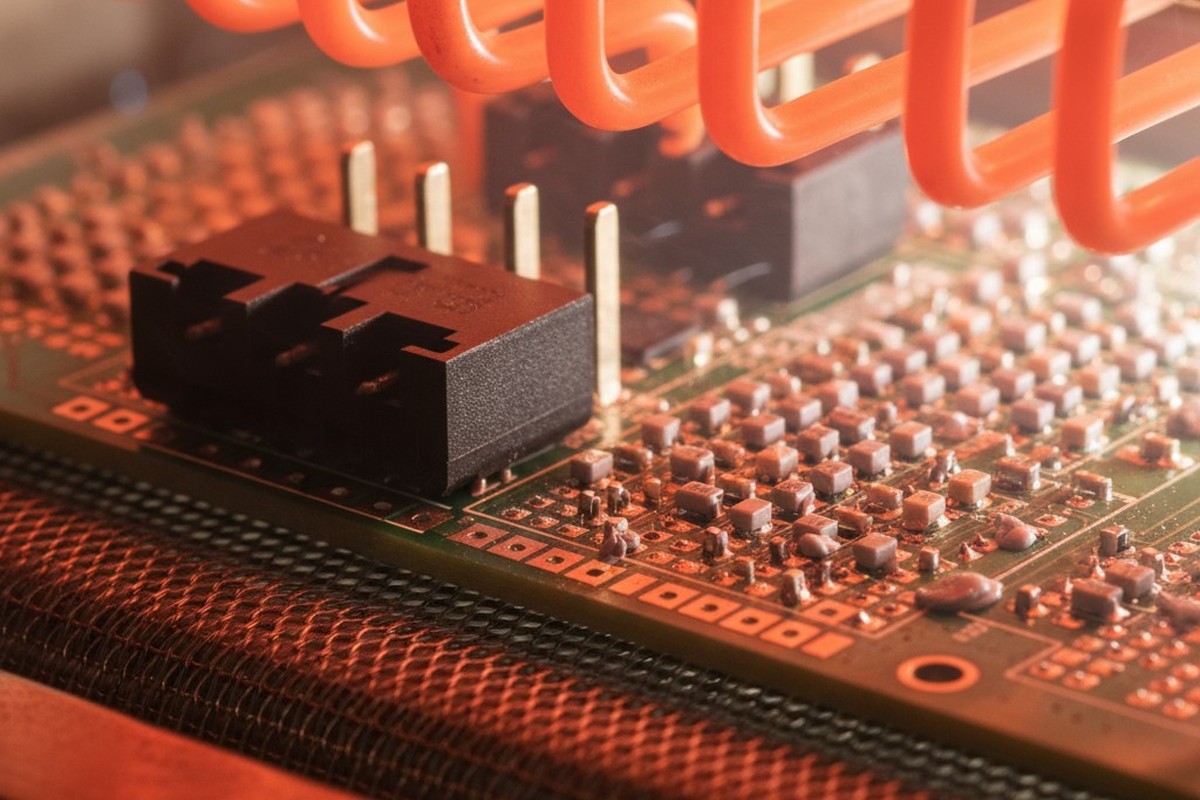

En reflujo, la masa térmica es la capacidad de un componente para absorber y retener calor. Un conector grande de cobre y plástico tiene una masa térmica alta; se calienta lentamente y resiste los cambios de temperatura. Un pequeño condensador de cerámica tiene una masa térmica baja; responde casi instantáneamente al entorno del horno. Estas dos partes nunca se calentarán a la misma velocidad.

La transferencia de calor en un horno de convección se impulsa mediante aire forzado. La velocidad a la que un componente absorbe energía depende de su área superficial, conductividad térmica y la diferencia de temperatura entre él y el aire circundante. Un conector grande con masa significativa pero superficie expuesta limitada se calienta lentamente. Un pasivo pequeño con una relación superficie-masa alta se calienta rápidamente. La propia placa, especialmente áreas con bancos de cobre pesados, actúa como un depósito térmico que complica aún más la tasa de calentamiento de componentes cercanos.

El resultado es una placa en desorden térmico. En cualquier momento dado, los componentes están a temperaturas muy diferentes. Cuando los pequeños passivos están a 200°C y listos para el pico a líquido, el conector pesado aún puede estar a 160°C. Cuando el horno se ajusta para dar a ese conector suficiente energía para alcanzar la temperatura máxima, los passivos pequeños están sometidos a un tiempo de permanencia extendido y dañino por encima del líquido.

Las Ventanas de Proceso Conflictivas

Cada componente tiene una ventana de proceso—un rango de tiempo y temperatura que produce una unión de soldadura confiable sin causar daño. Para una resistencia pequeña 0402, esa ventana es estrecha; puede tolerar un breve pico por encima del líquido, pero el calor extendido agrietará su cuerpo o degradará sus terminaciones. Para un conector grande, la ventana está definida por el tiempo mínimo necesario para humedecer sus pines masivos y el tiempo máximo antes de que su carcasa de plástico se deforme.

Un perfil de reflujo único es un intento de encontrar un compromiso que mantenga todos los componentes dentro de sus respectivas ventanas. Cuando la masa térmica no es uniforme, ese compromiso no existe.

Considere una placa con un conector de alimentación de 40 pines y un campo de passivos pequeños. El conector exige un remojo prolongado y una temperatura máxima sostenida. Programar el horno para esto garantiza que los passivos se sobrecocinen. Reducir el perfil para proteger los passivos garantiza juntas frías en el conector.

Los defectos son predecibles. La tombstoning ocurre cuando un extremo de un passivo se refluye antes que el otro, permitiendo que la tensión superficial lo levante en posición vertical—un resultado directo de un perfil demasiado agresivo para partes de baja masa. Las juntas de soldadura frías en componentes grandes son el problema opuesto: la masa térmica del componente absorbe todo el calor antes de que la soldadura pueda humedecer correctamente el plomo. Intentar arreglar un defecto de manera confiable produce el otro. Esto no es un problema de ajuste; es un desacuerdo fundamental entre el paradigma de curva única y la realidad térmica.

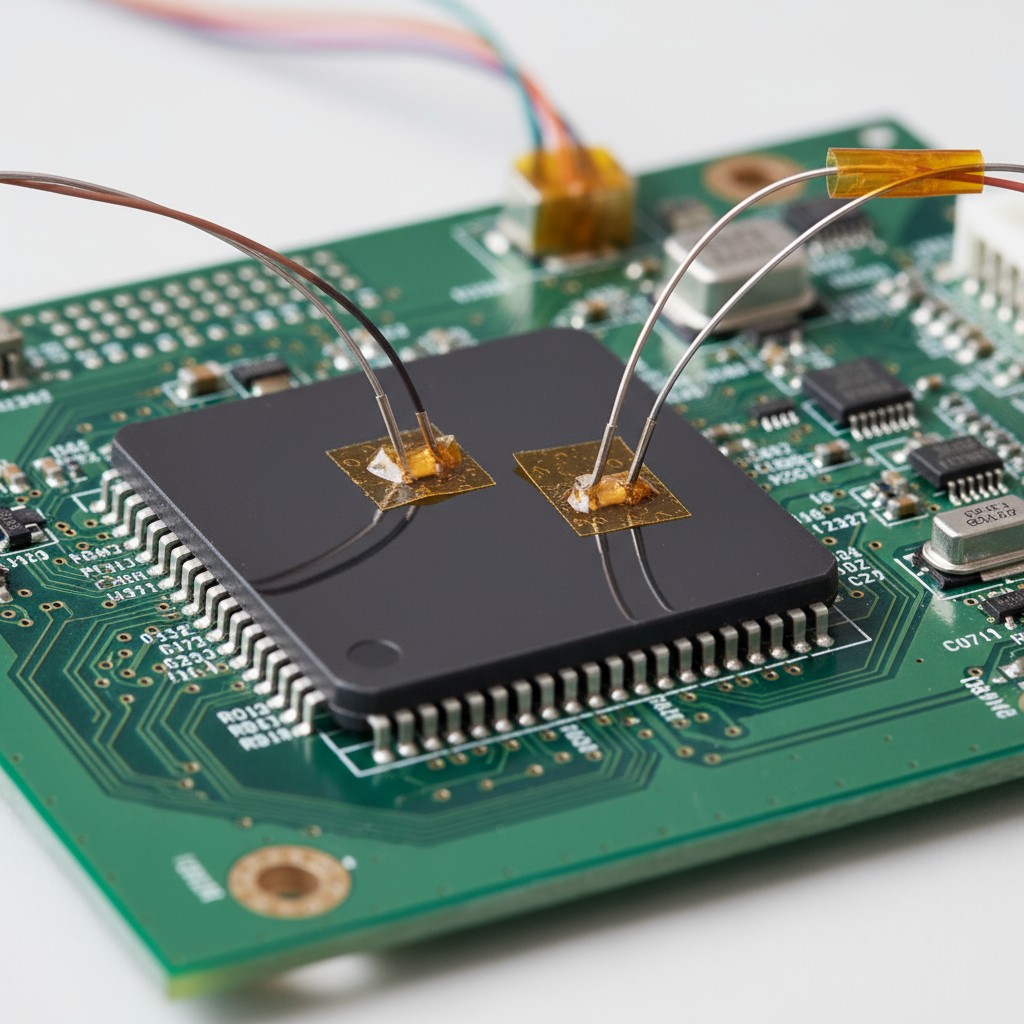

La disciplina de perfilado con registro de datos

La alternativa a asumir que un perfil funcionará es medir si lo hace. La toma de perfiles con datos registra directamente los termopares en los componentes en los extremos térmicos de la placa: la parte más grande y de mayor masa y la más pequeña y de menor masa. Pasar la placa por el horno registra la temperatura real que cada componente experimenta con el tiempo. Esto te da un relato factual de lo que está sucediendo, no una predicción teórica.

El valor aquí no es una curva más bonita. Es la revelación inequívoca de dónde se están violando las ventanas de proceso. Cuando los datos muestran que el passivo pequeño alcanza 250°C mientras el conector grande aún lucha a 210°C, la conjetura termina. El conflicto se cuantifica. La decisión se convierte en una cuestión de priorización. A menudo, el componente pesado debe dictar el perfil, y los componentes más ligeros deben ser protegidos por otros medios, como la colocación en placa o pre-calentamiento de zonas.

La toma de perfiles con datos también destruye la falsa confianza que proviene de medir la temperatura del aire del horno o usar una placa desnuda. La temperatura del aire te dice qué hace el horno, no qué sienten los componentes. Una placa desnuda no tiene variación de masa térmica, lo que hace que su perfil sea una ficción idealizada. Solo la medición a nivel de componente captura la verdad. Esta disciplina requiere una inversión inicial, pero ese costo se recupera la primera vez que un NPI no necesita cinco rondas de iteraciones.

La pregunta del nitrógeno que nadie formula correctamente

La atmósfera de nitrógeno durante el reflujo se especifica con notable consistencia y rara vez se cuestiona. La suposición es que un entorno inert es siempre mejor. La realidad es más condicional. El nitrógeno inhibe la oxidación del soldadura fundida, la cual solo es beneficiosa cuando la química del flux es demasiado débil para hacer el trabajo por sí sola o cuando el acabado superficial de la placa es especialmente sensible.

Cuando el nitrógeno realmente importa: Los fluxes sin limpieza tienen menor actividad química. En acabados como cobre desnudo o ENIG, donde los óxidos se forman rápidamente a temperaturas de reflujo, el flux puede no ser capaz de limpiar la superficie antes de que la soldadura humedezca. Aquí, el nitrógeno proporciona un margen de proceso significativo.

Cuando el nitrógeno es un desperdicio: Los fluxes agresivos y solubles en agua están diseñados para penetrar los óxidos. Ejecutarlos bajo nitrógeno no aporta beneficio adicional. Igualmente, los acabados de soldadura en aire caliente (HASL) son inherentemente libres de óxido y no obtienen nada de una atmósfera inerte. Especificar nitrógeno en estos casos añade costo y complejidad sin una mejora medible.

La pregunta no es si el nitrógeno es bueno, sino si la combinación específica de flux y acabado superficial presenta un desafío de oxidación que el flux no puede manejar solo. Esto es una decisión de ingeniería de materiales, no una especificación general.

Mapeo de horno de una sola pasada

La cartografía del horno caracteriza la uniformidad de temperatura y el flujo de aire del horno. Se pasa una placa de prueba con termopares en una cuadrícula a través del proceso, revelando zonas calientes y frías en el transportador. Estos datos te permiten colocar las placas en la posición óptima y ajustar los puntos de ajuste de las zonas para compensar la firma térmica única del horno.

La disciplina consiste en hacer esto a fondo, una vez, y tratar los datos resultantes como la verdad absoluta para todo trabajo posterior. El mapa no se repite para cada nueva placa. En su lugar, informa sobre el perfil inicial de cada NPI. Ya sabes que el lado izquierdo de la cinta transportadora funciona 10 grados más caliente que el derecho, así que haces el ajuste antes de que la primera placa entre.

Esto elimina el redescubrimiento iterativo de las particularidades del horno. Hace que la caracterización del horno sea un requisito previo, no una reflexión posterior. El tiempo invertido en un estudio de mapeo exhaustivo es de unas pocas horas. El tiempo ahorrado en un año de NPIs son semanas.

Construir un protocolo de perfilado que respete la física

Rechazar la ortodoxia de los libros de texto en favor de la medición conduce a un protocolo que carga los datos inicialmente. No busca una curva perfecta. Busca una ventana de proceso que produzca uniones aceptables en cada componente—un objetivo diferente y más alcanzable.

El protocolo:

- Mapea el horno. Si no se ha hecho, caracteriza su uniformidad térmica. Documenta puntos calientes, fríos y desplazamientos de zona a zona.

- Identifica extremos térmicos. Selecciona el componente más grande y pesado y el componente más pequeño y liviano en tu placa. Estos son tus centinelas.

- Adjunta termopares. Instrumenta los componentes centinela y ejecuta la placa usando un perfil inicial basado en datos de pasta y tu mapa del horno.

- Revisa los datos. Verifica las curvas de temperatura registradas. ¿Se mantuvieron ambos centinelas dentro de sus ventanas de proceso? Si no, ajusta los puntos de consigna de zonas o la velocidad de la cinta transportadora.

- Confirma. Realiza un perfil más con los ajustes realizados para verificar que ambos centinelas estén en especificación.

- Valida. Inspeccione las uniones de soldadura en los centinelas y en una muestra de otros componentes. Si son aceptables, bloquee el perfil. Si persisten defectos, el problema no es el perfil; es un problema de diseño aguas arriba que más iteraciones no resolverán.

Este protocolo utiliza datos reales para guiar decisiones y limita el ciclo de iteración a una sola ejecución de confirmación. El tiempo ahorrado es el resultado directo de negarse a adivinar cuando se puede medir.