Existe un tipo específico de silencio que cae sobre un piso de fabricación cuando llega un nuevo paquete de datos con aberturas perfectas de noventa grados en la capa de cubierta. Es el silencio de un ingeniero CAM que anticipa la inevitable Consulta de Ingeniería (QI), o peor aún, el silencio de una bandeja de chatarra llenándose tres semanas después.

Para el diseñador sentado frente a un monitor de alta resolución, esas esquinas afiladas parecen nítidas, profesionales y precisas. Coinciden con la lógica ortogonal de las placas rígidas en las que ha pasado su carrera en el enrutamiento. Pero en el mundo físico de los circuitos flexibles, donde los materiales están sometidos a calor, presión y doblado mecánico repetido, esas esquinas afiladas son responsabilidades estructurales.

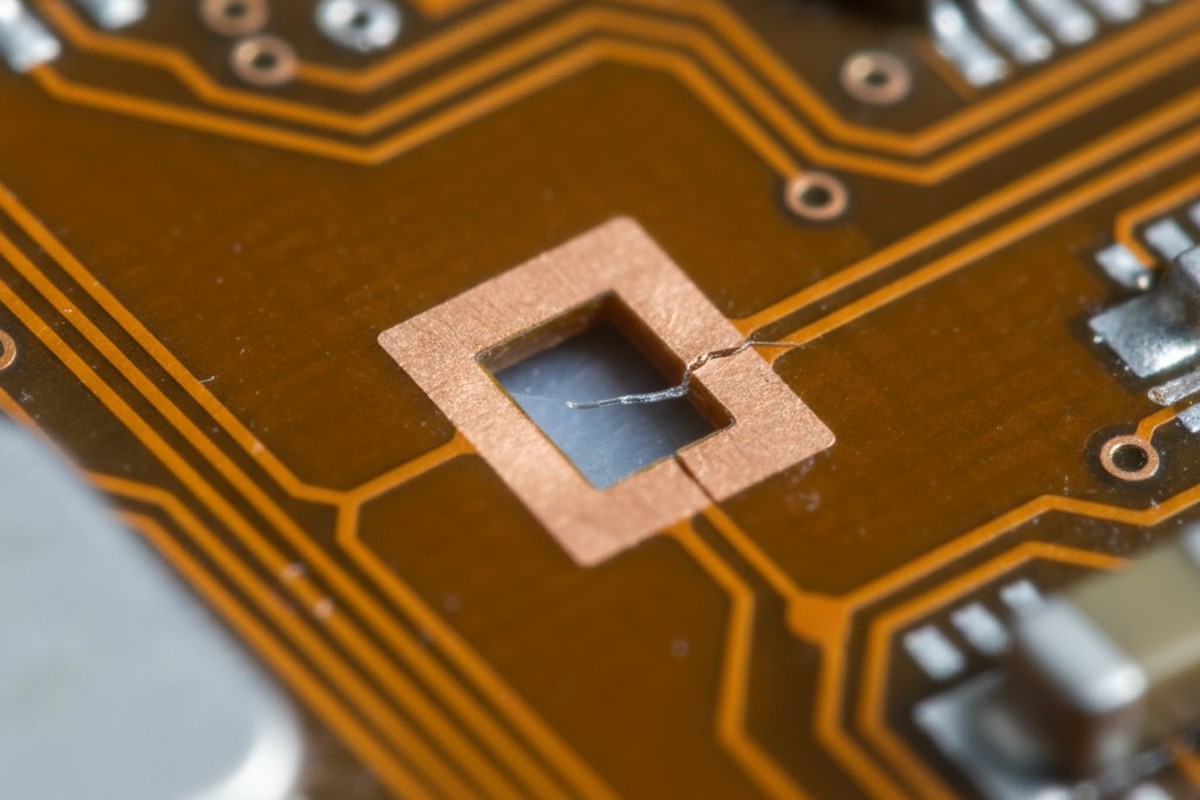

La física no se preocupa por las preferencias estéticas de su diseño CAD. Cuando un circuito flexible se dobla, las fuerzas se distribuyen a través de la superficie hasta que encuentran una discontinuidad. Una esquina cuadrada en la cubierta — la capa de aislamiento de poliamida laminada sobre el cobre — actúa como un enorme elevador de tensión. Enfoca la energía mecánica de la curva en un único punto microscópico en la traza de cobre subyacente. El resultado es una placa que pasa cada Verificación de Reglas de Diseño (DRC) en el software pero que fracasa catastróficamente la primera vez que se instala en una bisagra o una carcasa ajustada.

La Geometría del Arma Mortal

No puedes tratar las aberturas de la cubierta como una máscara de soldadura rígida. Tienes que visualizar la pila no como una sola placa, sino como un sándwich de materiales dispares luchando entre sí. La base es poliamida; el conductor es cobre; la capa superior es cubierta. Cuando este sándwich se dobla, las capas exteriores se estiran y las capas internas se comprimen.

Si la cubierta tiene una esquina afilada de noventa grados cruzando un trazo de cobre, crea una “muesca mecánica”. La cubierta es más rígida que el adhesivo debajo de ella, por lo que actúa como un filo de cuchillo presionando en el cobre cada vez que se manipula la flexión.

Los diseñadores a menudo señalan el corte láser moderno como una defensa. Argumentan que los láseres pueden ablacionar la poliamida en un cuadrado perfecto sin las limitaciones de radio de una broca de CNC mecánico. Esto es técnicamente cierto pero prácticamente irrelevante. La capacidad de la herramienta no elimina la mecánica del material. Incluso si la tienda corta un cuadrado perfecto, la concentración de tensión permanece. La traza de cobre que corre debajo de esa esquina experimentará un pico de esfuerzo que puede ser de 3 a 5 veces más alto que en las áreas circundantes.

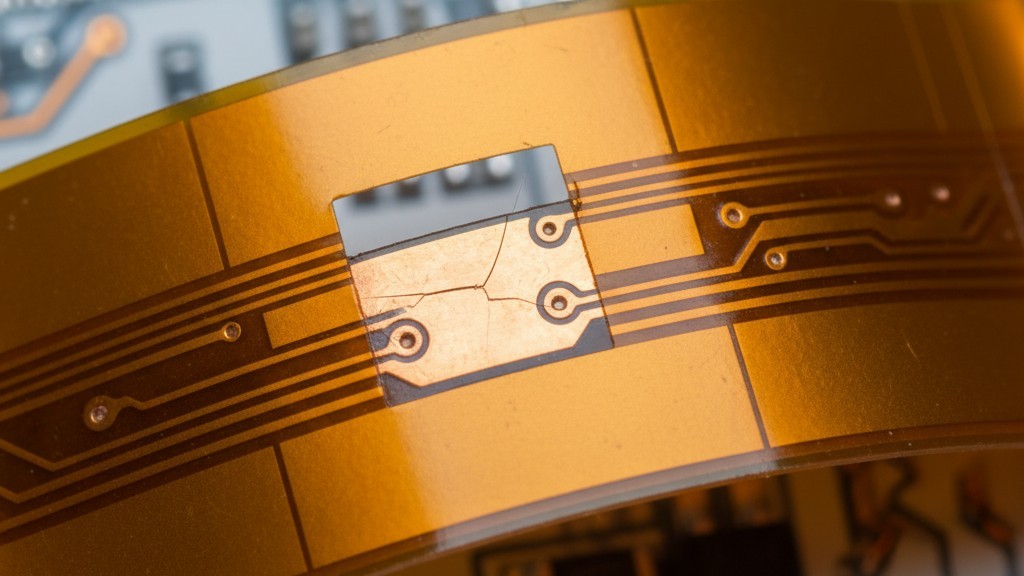

En aplicaciones dinámicas, como un sensor deslizante en una cámara o una bisagra de laptop, aquí es donde se inicia la grieta. Se propaga desde el borde de la abertura de la cubierta, a través del cobre, y conduce a un circuito abierto después de menos de 1,000 ciclos.

La solución es trivial en diseño pero crítica en función: cada abertura de la cubierta debe tener una esquina con radio. La práctica estándar dicta un radio mínimo en las esquinas de 0.2 mm (aproximadamente 8 mils). Esto permite que la tensión se distribuya sobre una curva en lugar de centrarse en un punto. Si el diseño lo permite, un radio mayor siempre es mejor.

Para aquellos que intentan enrutar trazas cerca de estas aperturas, se aplica la regla del “gota de lágrima” o filete. La transición desde el área cubierta hasta la almohadilla expuesta nunca debe ser abrupta. Un simple filete de 0,2 mm resuelve todo el problema estructural, convirtiendo una posible falla en campo en una interconexión robusta.

El Factor De La Moco: Adhesivo es un Líquido

El segundo problema fundamental es la naturaleza del propio apoyo. A diferencia de la máscara de soldadura fotoinyectable líquida (LPI) utilizada en placas rígidas, que cura formando una cáscara dura, el coverlay es una hoja sólida de poliamida pegada con un adhesivo de acrílico o epoxi.

Durante el proceso de laminado, el ensamblaje se somete a altas temperaturas y presión. En esta etapa, el adhesivo se liquefacciona. Se mueve. Fluye.

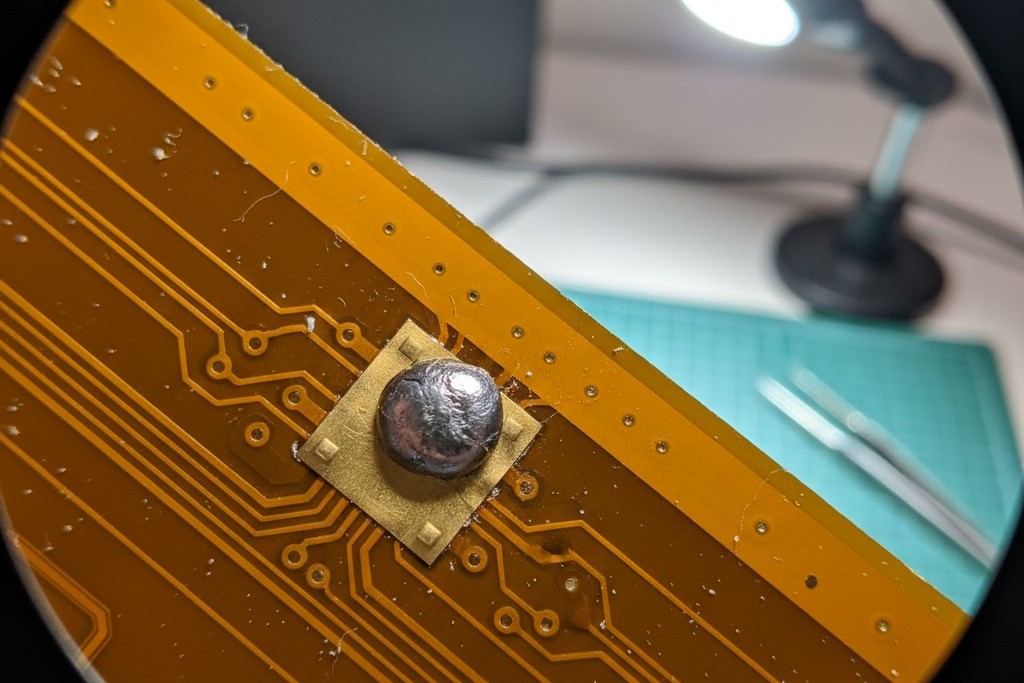

Este “exudado” es el enemigo de las interconexiones de alta densidad. Si un diseñador crea una abertura en el coverlay que coincide exactamente con el tamaño de la almohadilla de cobre (1:1), el adhesivo inevitablemente rezumará hacia la superficie de la almohadilla durante el laminado. Este exudado a menudo es transparente y microscópico, formando una barrera invisible entre el acabado de oro o estaño y el plomo del componente.

La casa de ensamblaje reportará esto como una “falla de humedecimiento de almohadilla” o “revestimiento defectuoso”. Enviarán fotos de la formación de bolas de soldadura y de su rechazo a adherirse a la almohadilla. Sin embargo, la causa raíz no es la química del revestimiento. Es la física del laminado. El adhesivo fluyó de 0,05 mm a 0,15 mm sobre la almohadilla, aislándola.

Debido a que el flujo del adhesivo varía según la edad del preimpregnado, la presión de la prensa de laminado y la marca específica del material (DuPont Pyralux vs. equivalentes genéricos), el diseño debe tener en cuenta el escenario peor. El estándar de la industria es sobredimensionar la abertura del coverlay en al menos 0.25 mm (10 mils) mayor que la almohadilla que expone. Esto proporciona una zona de “represa” donde el adhesivo puede fluir sin invadir la superficie soldable.

Para pasos extremadamente ajustados donde no existe espacio de 10 mils, el diseñador debe especificar adhesivos de “bajo flujo” o cambiar a soldadura por Imagen Directa Láser (LDI), aunque eso conlleva sus propios riesgos mecánicos.

Anclajes y Mitos de Materiales

En el mundo rígido, la adhesión del cobre al núcleo FR4 es increíblemente fuerte. En el mundo flexible, el cobre flota efectivamente sobre una capa de polímero suave. Cuando se aplica calor durante el reflujo o soldadura manual, la incompatibilidad en la expansión térmica puede hacer que pequeñas almohadillas de cobre se despeguen directamente del material base. Esto es “levantamiento de almohadillas” y es una causa principal de reproceso.

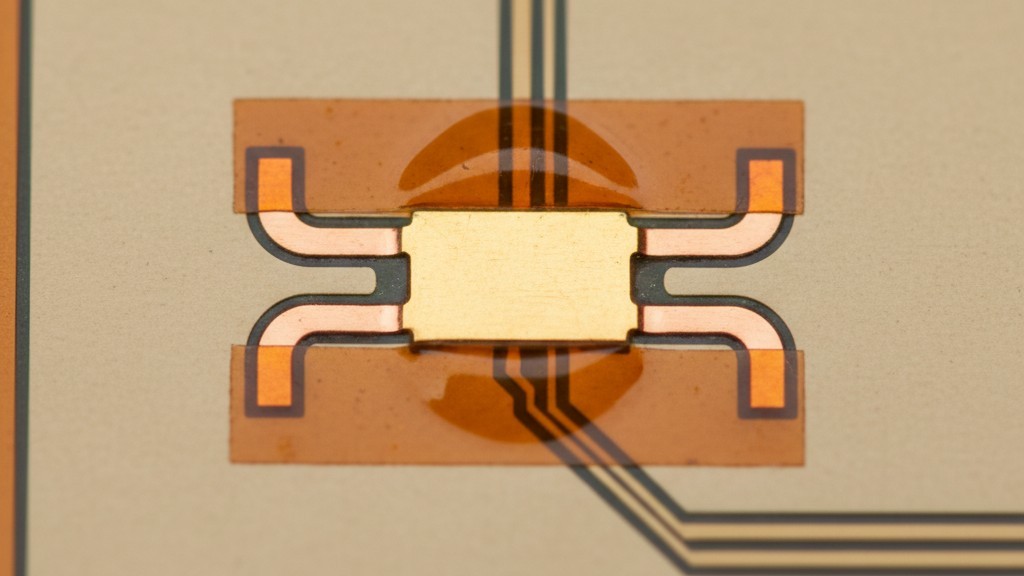

El coverlay ayuda a mantener las almohadillas en su lugar, pero solo si la abertura está diseñada para atrapar el cobre. Una almohadilla rectangular simple totalmente expuesta por una abertura mayor del coverlay no tiene retención mecánica. Depende completamente de la unión química del adhesivo.

Para solucionar esto, los diseñadores deben usar “anclajes”, “espuelas” o “orejas de conejo”: protuberancias de cobre que se extienden debajo del coverlay. El coverlay actúa como una pinza mecánica, sujetando la espuela para que la almohadilla principal no se levante durante la soldadura.

A menudo existe la tentación de evitar todos estos dolores de cabeza geométricos simplemente usando máscara de soldadura con foto-líquido (LPI), la sustancia verde, en circuitos flexibles. Permite cerrar más damas y esquinas cuadradas. Sin embargo, la LPI es frágil. En una aplicación estática (instalación a medida), es aceptable. Pero en cualquier aplicación dinámica, la LPI se agrieta como barro seco en la orilla de un río. Una vez que la máscara se agrieta, se propaga en el cobre, cortando trazas con la misma eficacia que una esquina cuadrada de coverlay. A menos que la aplicación sea estrictamente estática, el coverlay de poliamida estándar es obligatorio.

Las Reglas del Piso de Fabricación

Para mantener un diseño fuera de la cola de consultas de ingeniería y garantizar un alto rendimiento en la fabricación, se aplican algunas reglas innegociables. Estas no son sugerencias estéticas. Son requisitos para la supervivencia mecánica.

- Esquinas redondeadas: Todas las aberturas del coverlay deben tener un radio de esquina mínimo de 0.2mm. Sin esquinas afiladas.

- Por tamaño de sobra para expulsión: Las aberturas deben ser 0.25mm (10 mils) más grandes que la almohadilla para tener en cuenta el flujo del adhesivo.

- Anclajes para almohadillas: Cualquier almohadilla sin soporte necesita espuelas de cobre que se extiendan al menos 0.15mm debajo del coverlay para evitar que se levante.

- Lágrimas: Todas las transiciones pista-a-almohadilla deben tener forma de lágrima para evitar agrietamientos en la unión.

La fiabilidad en circuitos flexibles se define por la esquina más débil. Respetando las propiedades del material del coverlay y del adhesivo, el diseño pasa de un modelo teórico en CAD a una realidad funcional en el campo.