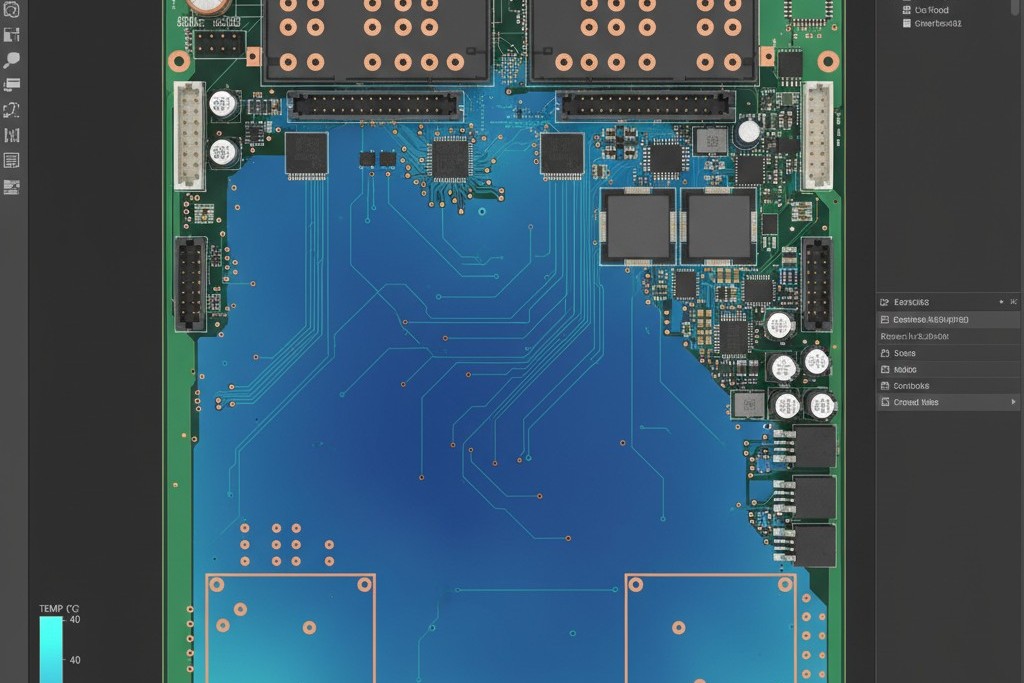

Pasas semanas en el diseño. El esquema está verificado, las DRC en Altium están limpias y los planos de potencia son enormes láminas de cobre de 3oz diseñadas para soportar 100 amperios sin esfuerzo. En pantalla, parece una obra maestra de enrutamiento de baja impedancia. Las redes están totalmente conectadas, los cables de aire desaparecieron y la simulación muestra un hermoso camino azul fresco para tu corriente.

Luego las placas vuelven de la fabricación, y son ladrillos.

Los conectores se desprenden porque las uniones de soldadura están frías y granular. Los FET de potencia fallan en campo porque nunca se soldaron realmente a la pad, creando un contacto de alta resistencia que se calienta y eventualmente se rompe. No has diseñado un circuito. Has diseñado un disipador de calor que absorbió toda la energía térmica del horno de reflujo.

Este es el conflicto fundamental del diseño de PCBs de potencia. La geometría de cobre requerida para mover una corriente masiva a menudo es exactamente la misma que impide una unión de soldadura confiable. La física no le importa tu conectividad de netlist. Si no puedes hacer que el soldador fluya, no tienes una placa.

La Termodinámica de un Ladrillo

Deja de pensar como un ingeniero eléctrico y comienza a pensar como un plomero que trata con flujo de calor. Cuando colocas una pad de componente directamente sobre un gran plano de cobre (especialmente uno que sea de 2oz, 3oz o más pesado), estás conectando un pequeño depósito de metal fundido con un enorme depósito térmico.

Cuando el horno de reflujo o el soldador tocan esa pad, intentan elevar la temperatura local hasta el punto de fusión del soldador—normalmente alrededor de 217°C para SAC305. Sin embargo, el cobre es un excelente conductor. Ese gran plano de tierra actúa como una autopista, absorbiendo la energía térmica del pad más rápido de lo que la fuente de calor puede suministrar. Es como tratar de llenar un cubo con una manguera de incendio que drena por el fondo. Puedes subir la temperatura de tu soldador a 450°C y arriesgarte a dañar el adhesivo que sujeta el cobre al FR-4, pero no importará. El calor no permanece en la unión; se disipa en el plano.

El resultado es una 'soldadura fría'. La soldadura podría derretirse en la pata del componente, pero se congela en el momento en que toca la pad de cobre. Se agrupa, formando una gota en la superficie en lugar de fluír en un filete suave. Si un técnico intenta forzarla sosteniendo el hierro allí durante 45 segundos, normalmente solo deslamina la pad o quema el flux antes de que ocurra la humectación. Esto suele ser cuando la gente culpa a sus herramientas, pensando que necesitan un soldador de mayor potencia. Pero incluso un Metcal MX-500 con una punta grande no puede luchar contra un plano de 4oz sin ayuda. La masa térmica gana siempre.

El mito de "Conexión Directa"

Un mito persistente en la electrónica de potencia afirma que los caminos de corriente alta debe Usa polígonos de conexión directa. La lógica parece sólida: cualquier restricción en la trayectoria de cobre aumenta la resistencia, lo que incrementa el calor. Por lo tanto, para minimizar el calor, debemos maximizar el contacto de cobre.

Esa lógica es peligrosa porque ignora la fábrica. Una conexión directa que resulte en una unión de soldadura fría tendrá una resistencia de contacto significativamente mayor que una unión bien humedecida conectada mediante radios de alivio térmico. Esa unión fría es una bomba de tiempo. Bajo ciclos térmicos—como un controlador de motor que se calienta y se enfría—la estructura granular de la soldadura fría se agrieta. Una vez que se agrieta, la resistencia se dispara, la unión se calienta y eventualmente se produce un circuito abierto catastrófico o un incendio.

Esto no se limita a conectores grandes. El mismo desequilibrio térmico causa tombstoning en componentes pasivos más pequeños. Si tienes un condensador 0603 que conecta una traza de señal a una plancha de tierra y usas una conexión directa en el lado de tierra, el soldador en el lado de señal se funde primero. La tensión superficial tira del componente en posición vertical, poniéndolo de pie. El horno de reflujo calienta la placa de manera uniforme, pero la placa no acepta el calor uniformemente. A menos que hagas trabajo en RF donde las discontinuidades de impedancia son críticas, o manejes corrientes de pulso tan altas que vaporizarían una raya instantáneamente, la conexión directa en planos de potencia suele ser un defecto de diseño disfrazado de optimización.

Cálculo del compromiso

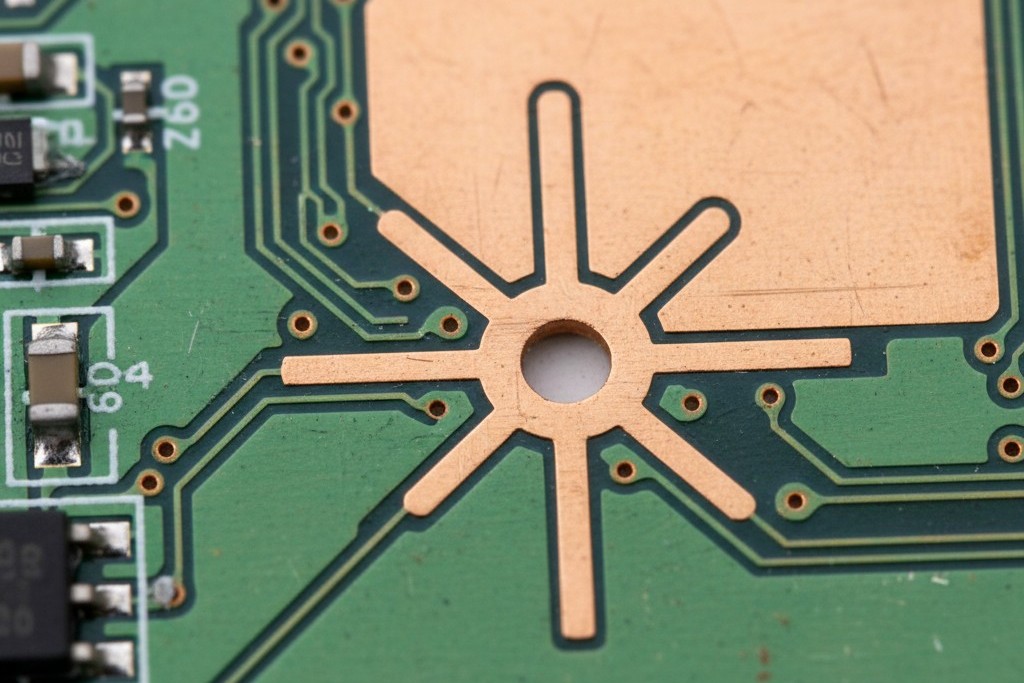

Aquí entra el alivio térmico: esos radios en forma de rueda de carretilla que conectan la almohadilla con la plancha. Actúan como una válvula de contención térmica, restriñendo el flujo de calor lo suficiente para permitir que la almohadilla alcance la temperatura durante las 60-90 segundos de la ventana de reflujo.

Aquí es donde entra el temor. Si haces los radios demasiado delgados, se convierten en fusibles.

Los valores predeterminados de CAD te matarán aquí. Las reglas estándar en KiCad o Eagle a menudo están ajustadas para capas de señal, creando radios de 10 mil que vaporizarán en cuanto pongas 20 amperios a través de ellos. Debes calcular el ancho de los radios en función de la carga real. Es una compensación: suficiente cobre para soportar la corriente, pero lo justo para bloquear el calor.

Comienza con lo básico. Determina la corriente por pin. Si un pin de conector soporta 40 amperios, no asumas que los radios deben soportar sola esa corriente. Generalmente, el propio pin es el cuello de botella, pero digamos que necesitas soportar esa carga. Usa la norma IPC-2152 para determinar el ancho de la traza necesario para un aumento de temperatura dado. Si necesitas 100 mils de ancho de cobre para soportar esa corriente con un aumento de 10°C y tienes cuatro radios, cada radio debe tener 25 mils de ancho.

Pero espera. Un radio de 25 mils en cobre de 3 onzas todavía es una tubería de calor significativa. Podría ser demasiado conductivo térmicamente para un perfil de reflujo estándar. Es posible que necesites reducir la cantidad de radios a dos radios más anchos, o aumentar la longitud del radio para crear un camino térmico más largo. Es un proceso iterativo. Estás equilibrando el riesgo de que el radio fusione (fallo eléctrico) contra el riesgo de que la unión nunca se humedezca (fallo mecánico).

Aquí hay incertidumbre. Los estándares IPC son conservadores, y el rendimiento en el mundo real depende del flujo de aire y de la conductividad térmica de tu sustrato específico. Pero es mejor confiar en las matemáticas de la herramienta Saturn PCB Toolkit que adivinar. Y aunque algunos diseñadores intentan hacer trampa cosiendo vias alrededor de la almohadilla para aumentar el flujo de corriente vertical, recuerda que cada agujero pasante galvanizado es un ancla térmica más que arrastra calor desde la superficie.

Realidad del DFM: La lucha del técnico

Ignora estos cálculos y inundas la plancha, y en efecto declaras la guerra en la planta de ensamblaje. Cuando una placa con pobre alivio térmico llega a la mesa de rework, se convierte en una pesadilla.

Imagina a un técnico intentando reemplazar un MOSFET en tu placa. Aplica el soldador. Nada sucede. La soldadura no se derrite. Agregan soldadura fresca a la punta para aumentar el área de contacto. Ahora está hecho un desastre pastoso. Tienen que agarrar la plancha caliente, sujetar tu placa, y precalentar todo el conjunto a 150°C—horneando los electrolitos en tus capacitores—solo para reducir la delta térmica lo suficiente como para que el soldador pueda cubrir la brecha.

Este estrés térmico degrada el material FR-4 y acorta la vida de cada otro componente en la placa. Podrías ahorrar 2 milliohmios de resistencia usando una conexión directa, pero le cuesta a la empresa miles en tiempo de retrabajo y ensamblajes descartados. Una placa que no puede ser retrabajada es una placa desechable. A menos que estés construyendo juguetes de consumo desechables, la retrabajabilidad es un requisito obligatorio.

Diseño para el horno

El objetivo es simple: engañar al calor para que permanezca donde lo necesitas, el tiempo suficiente para formar el enlace intermetálico que hace que una unión de soldadura sea real.

No dejes que la herramienta CAD te manipule. Entra en las reglas de diseño. Configura clases específicas para tus redes de alimentación. Obliga al software a usar radios térmicos calculados en lugar de valores predeterminados globales. Se necesita una hora adicional durante la fase de diseño para configurar estas reglas y verificarlas. Esa hora ahorra semanas de tiempo de prueba cuando la primera serie de prototipos regresa con conectores que se caen de la placa.

A menudo nos perdemos persiguiendo el esquema eléctrico perfecto, asumiendo que si los electrones tienen un camino, el trabajo está hecho. Pero los electrones nunca tienen la oportunidad de fluir si el proceso de fabricación falla. El cobre pesado requiere pensar en términos de termodinámica. Respeta el calor, ahoga el flujo en la almohadilla, y deja que la soldadura haga su trabajo.