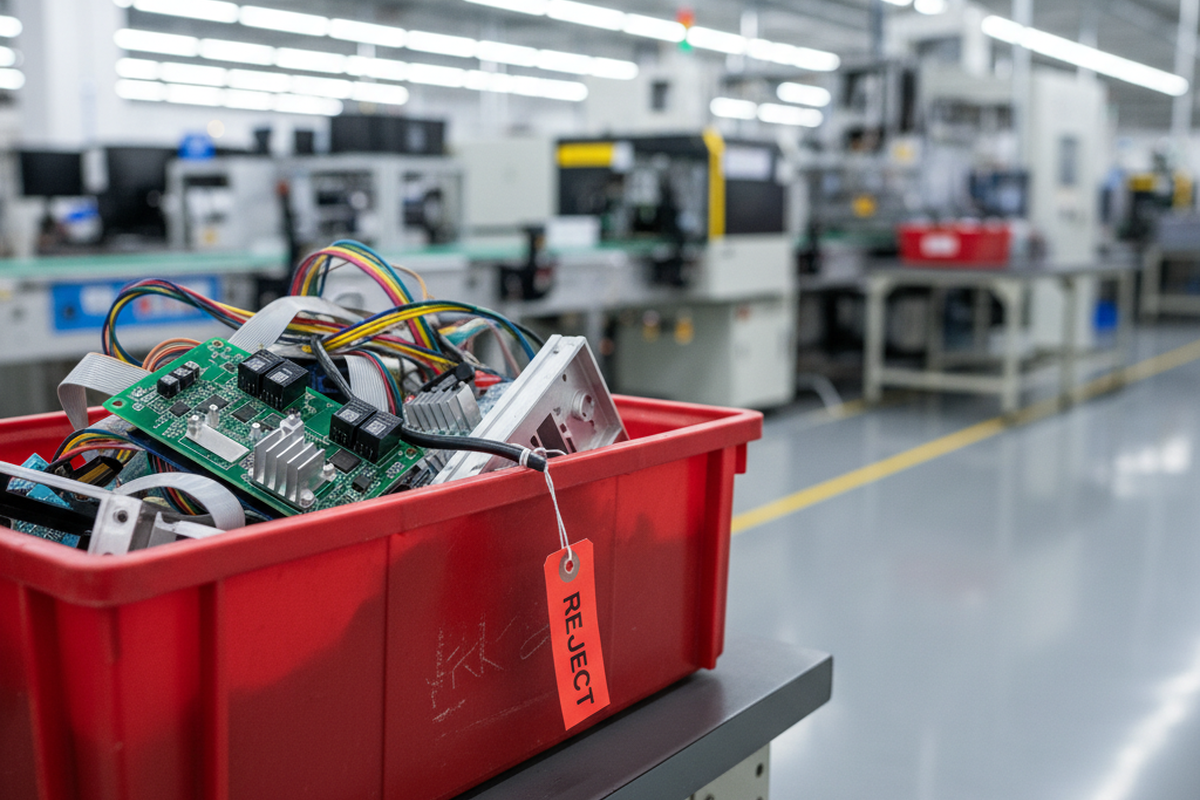

Puedes entrar en las instalaciones de un fabricante por contrato en Guadalajara o Shenzhen cualquier martes y presenciar un desastre perfectamente ejecutado. La línea avanza, las máquinas pick-and-place zumban, y los operadores siguen sus documentos de viaje con precisión. Sin embargo, al final de la línea, los contenedores rojos de rechazo se llenan con unidades que físicamente vibran, se sobrecalientan o simplemente se niegan a arrancar.

Los operadores no están fallando en el ensamblaje; el sistema está fallando en la sincronización.

En un escenario común, un equipo mecánico emite una Orden de Cambio de Ingeniería (ECO) para modificar un disipador de calor, el equipo de empaquetado emite una ECO separada para nuevos insertos de espuma, y el equipo de firmware lanza un parche para reducir las velocidades del ventilador. Si estos tres cambios llegan a la fábrica sin un enlace explícito, el supervisor de línea los implementa a medida que reciben aprobación. Terminas con 2,000 unidades que contienen el disipador de calor pequeño y antiguo pero que funcionan con el nuevo perfil de ventilador de baja velocidad. El resultado es un apagado térmico en el campo, todo porque la “Fecha de Efectividad” en el cambio de firmware se estableció en “Al aprobar” mientras que el cambio mecánico se estableció en “Agotar stock.”

La ingeniería generalmente funciona bien. La fricción proviene de tratar la ingeniería como un flujo continuo mientras que la fabricación ocurre en instantáneas discretas. Cuando tratas una Lista de Materiales (BOM) como un repositorio de software, invitas al caos. Un revert de git no cuesta nada. Revertir una herramienta de molde de inyección de plástico o desechar 5,000 placas de circuito impreso porque la letra de revisión no coincidía con la plantilla es un error de seis cifras. La colisión de múltiples ECO durante una construcción programada es la causa más común de pérdida de rendimiento “suave”. No has construido la unidad mal; simplemente has construido la unidad equivocada porque los cronogramas colisionaron.

La trampa de la “Última Revisión”

Existe una suposición peligrosa en el desarrollo moderno de hardware de que la versión “más reciente” de un archivo es la que debe construirse. En un sistema de Gestión del Ciclo de Vida del Producto (PLM), un archivo puede estar “Aprobado” mucho antes de ser “Implementado.” Ese espacio es donde desaparece el dinero.

Un ingeniero sentado en una oficina en Austin ve que el nuevo diseño del soporte está aprobado en el sistema y asume que la próxima unidad que salga de la línea lo tendrá. Pero el piso de la fábrica opera con inventario físico, no con estado digital. Si hay 4,000 unidades del soporte antiguo en el almacén, la lógica predeterminada de la fábrica es usarlas para evitar desperdicios. A menos que el ECO obligue explícitamente a una acción de “Purgar y Desechar,” la revisión “más reciente” existe solo en el servidor, no en la línea.

Esta desconexión se vuelve letal cuando introduces la “Exención de Desviación.” A menudo un mal necesario en la gestión de la cadena de suministro, una exención es un permiso formal para romper las reglas temporalmente—quizás para usar un capacitor sustituto durante una escasez o saltarse una prueba cosmética para cumplir con una fecha de envío. El peligro surge cuando estas exenciones se tratan como papeleo administrativo en lugar de cambios de ingeniería.

Una exención es efectivamente un ECO temporal con fecha de expiración. Si autorizas una desviación para usar un componente obtenido por intermediario pero no vinculas esa desviación a un rango específico de números de serie en el PLM, has creado una bomba de tiempo. Seis meses después, cuando esos componentes fallen, no sabrás qué unidades los tienen. No puedes retirar solo las malas porque los datos no existen. Sin una puerta de implementación específica, la fábrica usa por defecto lo que está en el estante, y “esperanza” no es un campo válido en un registro de trazabilidad.

El firmware es un componente, no una vibra

La víctima más frecuente de la colisión de revisiones es el firmware. Los equipos de software están acostumbrados a la integración continua; ven el código como una entidad viva que mejora con el tiempo. La fabricación ve el código como una pieza, no diferente de un tornillo o una resistencia. Si el binario de firmware no tiene un número de pieza distinto y una revisión controlada en la BOM, efectivamente no existe para el operador de línea.

Considere el escenario del “Firmware Fantasma”. Un desarrollador sube la versión 2.1 al repositorio para corregir un error crítico. Sin embargo, los programadores de fábrica están grabando el binario ubicado en una carpeta específica en el servidor de pruebas. Si el proceso ECO no instruye explícitamente al ingeniero de pruebas para validar la nueva suma de verificación y actualizar la imagen del programador, la fábrica continuará grabando la versión 2.0 para siempre. Las unidades pasarán la prueba funcional porque probablemente los límites de prueba tampoco se han actualizado para buscar la nueva cadena de versión.

Existe la tentación aquí de confiar en las actualizaciones Over-the-Air (OTA) para arreglar estos problemas más tarde. Esto es una muleta peligrosa. OTA no puede arreglar un dispositivo que se bloquea inmediatamente al arrancar porque la versión del gestor de arranque no coincide con el mapa de particiones de la aplicación. Además, confiar en actualizaciones en campo destruye su capacidad para diagnosticar fallos. Si un cliente llama al soporte con una unidad bloqueada, y su equipo de RMA no puede saber por el número de serie qué código se grabó originalmente en fábrica, están trabajando a ciegas. No saben si están persiguiendo un defecto de hardware o un error de software. Si el binario no tiene un número de parte, no existe para el operador de línea, y ciertamente no ayudará a su equipo de soporte.

La matriz de disposición

El campo más crítico en cualquier ECO no es la descripción del cambio, sino la “Disposición” del material antiguo. Aquí es donde se calcula la realidad financiera del cambio. Cuando introduces una nueva revisión, debes contabilizar el material en cuatro estados: En Mano (en el almacén), En Pedido (entrante de proveedores), WIP (Trabajo en Proceso en la línea) y Productos Terminados (en el muelle).

Para cada categoría, debes tomar una decisión binaria: Usar Tal Cual, Retrabajar, Devolver al Proveedor o Desechar. Esta es la Matriz de Disposición. Muchos gerentes de ingeniería dejan esta sección en blanco o vaga, escribiendo cosas como “Retrabajar si es posible.” Esto es una negligencia. “Retrabajar” implica horas de trabajo, desensamblaje, posible daño a otros componentes y nuevas pruebas. A menudo, el costo de desembalar, abrir, desoldar y reprogramar una unidad supera el margen del dispositivo.

Debes hacer los cálculos. Frecuentemente es más barato desechar $5,000 placas PCB sin procesar que pagar tres días de tiempo de inactividad en la línea mientras los operadores intentan un retrabajo delicado. El retrabajo casi siempre es una fantasía; desechar es el precio de la claridad.

El protocolo de ruptura limpia

Para detener la hemorragia, debes hacer cumplir el “Corte Limpio”. Un cambio gradual, donde nuevas revisiones se mezclan en el contenedor con revisiones antiguas, es aceptable solo para piezas que son 100% intercambiables en forma, ajuste y función, como un tornillo de un proveedor diferente. Para todo lo demás, necesitas un corte duro.

Esto significa definir el punto de corte no por una fecha en el calendario, que es resbaladiza, sino por un código de lote específico o número de serie. “La Revisión B comienza en SN: 100500.” Esta instrucción permite a la fábrica segregar la línea. Pueden terminar la producción de la Revisión A, limpiar la línea, eliminar el stock antiguo y comenzar la Revisión B con una configuración nueva.

Requiere disciplina. Puede significar retrasar una producción dos días para esperar que lleguen las nuevas piezas en lugar de construir un monstruo “híbrido”. Pero ese retraso es más barato que un retiro. Controla el punto de corte, o el punto de corte controlará tu margen.