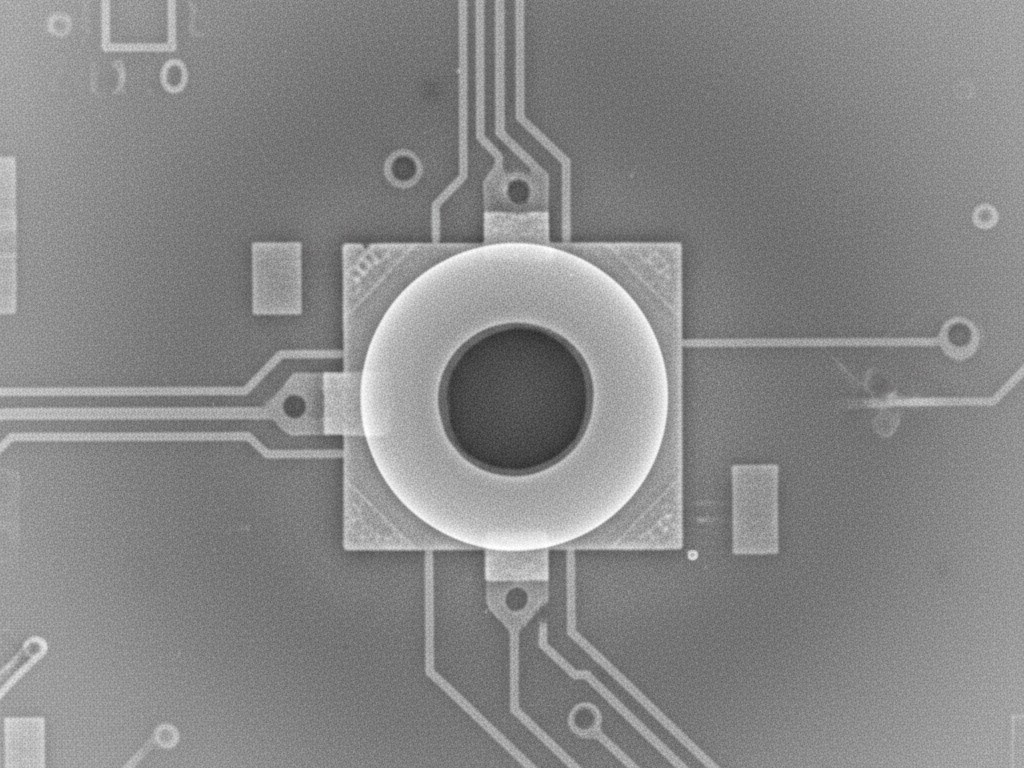

El paquete micro-BGA es un desafío implacable en el montaje de electrónica. Con diámetros de pad medidos en décimas de milímetro y volúmenes de soldadura en microgramos, su masa térmica minúscula desafía las estrategias convencionales de reflujo. Esta convergencia de factores crea modos de fallo que rutinariamente elevan las tasas de defectos a un rango de varios porcentajes, donde el reflujo atmosférico estándar deja un rastro previsible de vacíos, falta de mojado y conexiones de soldadura insuficientes. En Bester PCBA, tratamos esto no como una limitación del paquete, sino como un problema de ingeniería solucionable. Nuestra solución es sistemática, basada en tres pilares: reflujo en vacío para eliminar vacíos, diseño de plantilla de precisión para controlar la deposición de pasta, y especificaciones de pasta de soldadura ajustadas a las demandas térmicas únicas del proceso.

Integrar estos factores con una atmósfera de nitrógeno produce un resultado consistente: tasas de defectos por debajo del uno por ciento. Esto no es el producto de inspecciones más estrictas o re-trabajos heroicos; es el resultado de eliminar los mecanismos de fallo en su origen. El reflujo en vacío aborda la física del atrapamiento de gases. La geometría de la abertura controla la mecánica del volumen de pasta. La química de la pasta maneja la cinética del mojado y la reducción del óxido. Una atmósfera de nitrógeno previene la oxidación que degrada la energía superficial. Cada factor es necesario y ninguno solo es suficiente. Lograr rendimientos inferiores al uno por ciento es producto de comprender cómo interactúan estas variables y controlarlas con precisión en un entorno de producción.

Los modos de fallo que impulsan las tasas de fallo de Micro-BGA

Las fallas en el montaje de micro-BGA se agrupan en cuatro modos dominantes. Aunque sus causas raíz son distintas, comparten una profunda sensibilidad a la variación del proceso.

Vacíos es el defecto más común y estudiado. Los vacíos se forman cuando el gas—que se origina en los volátiles del flux, la humedad o el aire atrapado—queda atrapado en la soldadura fundida. En conexiones más grandes, los pequeños vacíos a menudo son inconsecuentes. En una unión micro-BGA, donde un vacío grande puede comprometer toda la conexión, incluso una pequeña trampa de gas puede afectar la conductividad térmica y la resistencia mecánica. Los vacíos que ocupan más del 25% del área de sección transversal de una unión son ampliamente rechazados; para micro-BGA, ese umbral lo cumplen vacíos apenas visibles a simple vista.

Falta de mojado es menos común pero más catastrófico. Ocurre cuando la soldadura fundida no se extiende por la almohadilla metallizada, resultando en contacto parcial o en desmojado completo. La causa casi siempre es una reducción insuficiente del óxido en la interfaz soldadura-almohadilla. El volumen mínimo de flux en una unión micro-BGA y los desequilibrios térmicos pueden impedir que la superficie de la almohadilla se limpie durante la ventana crítica de mojado. La soldadura then forma gotas en lugar de extenderse, creando una unión que puede parecer intacta pero falla eléctrica o mecánicamente.

Tendiendo puentes entre bolas adyacentes es un problema de control de volumen. Pasta de soldadura excesiva, a menudo por aberturas demasiado grandes o mala separación de la plantilla, causa que los depósitos adyacentes se fusionen durante el reflujo. La finura del paso de los paquetes micro-BGA—a menudo 0.5 mm o menos—ofrece poco margen de error. Un depósito de pasta que se extienda solo 50 micrómetros demasiado puede crear un puente, resultando en un cortocircuito eléctrico costoso.

Volumen de soldadura insuficiente es el problema inverso. Los depósitos de pasta de tamaño reducido dejan uniones con una altura de filete inadecuada o una cobertura incompleta de la interfaz bola-placa. Estas uniones pueden pasar la inspección inicial, pero son propensas a fallar por fatiga bajo ciclos térmicos o estrés mecánico. El defecto es insidioso, difícil de detectar sin imagen de rayos X, y puede no manifestarse hasta que el producto esté en campo.

Estas cuatro modalidades de fallo dependen todas de variables de proceso que operan a escalas pequeñas y dentro de ventanas estrechas. Los altos rendimientos demandan control sobre mecanismos que son ausentes o insignificantes en uniones de soldadura más grandes.

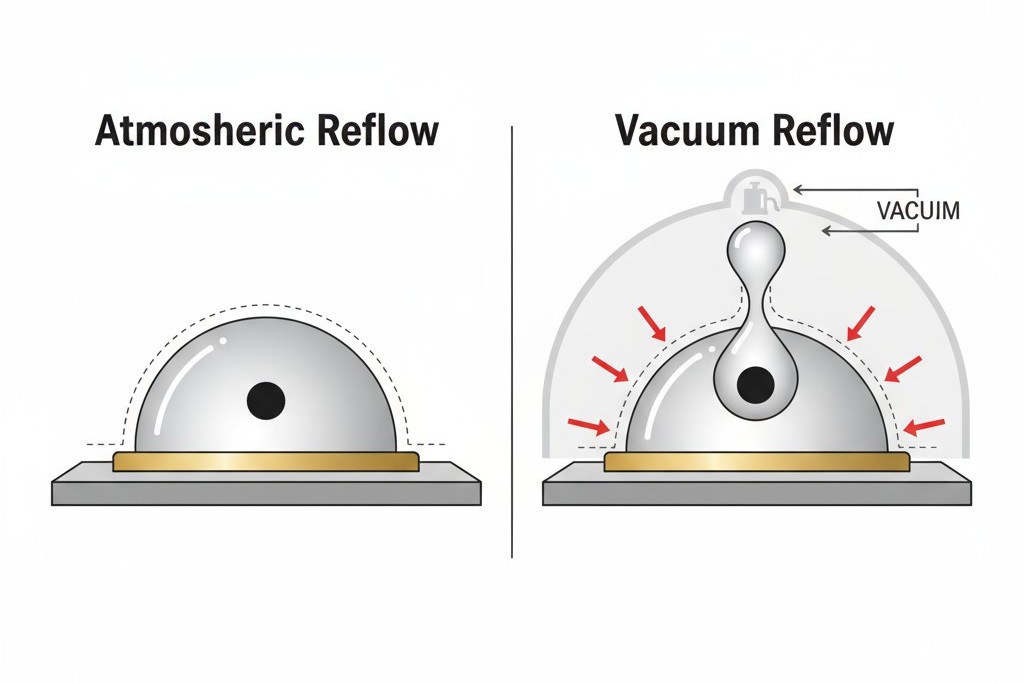

Por qué el Reflujo al Vacío Elimina la Causa Raíz

La retracción atmosférica opera en una desventaja fundamental con micro-BGA. El propio entorno de presión es el problema. A presión atmosférica estándar, el gas generado por la resina y la humedad no tiene a dónde salir una vez que el soldador se derrite y sella la almohadilla. La tensión superficial del soldador fundido es demasiado fuerte para permitir que las burbujas de gas escapen, particularmente en volúmenes tan pequeños. El resultado es predecible: el gas se acumula, forma vacíos y se solidifica en su lugar. Aunque los ajustes en el proceso pueden reducir la generación de gas, no pueden eliminar el mecanismo de atrapamiento fundamental.

El reflujo en vacío elimina la trampa.

El mecanismo de formación de vacíos bajo presión atmosférica

El papel principal del flux es reducir los óxidos en las superficies metálicas. Esta reacción activada térmicamente libera compuestos orgánicos volátiles y vapor de agua, acelerándose a medida que el flux alcanza su temperatura de activación (típicamente 150-180°C). En un horno convencional, estos gases inicialmente escapan libremente. El problema comienza cuando las partículas de soldadura se fusionan en un líquido.

Una vez fundido, la soldadura moja la placa y la bola, formando un puente líquido con alta tensión superficial. Cualquier gas que aún se genere queda atrapado bajo esta capa líquida. El gas no puede superar la tensión superficial para escapar, por lo que se acumula en la interfaz. A medida que el conjunto se enfría, estos bolsillos de gas se congelan en su lugar como vacíos. El volumen pequeño de una micro-BGA significa que incluso una vaporización modesta produce un porcentaje alto de vacíos. Es común encontrar vacíos del 10-30% en volumen en reflujo atmosférico, incluso con pastas de bajo vaciado.

Cómo la presión de vacío elimina la liberación de gases antes de la solidificación

El reflujo al vacío invierte el gradiente de presión. Al reducir la presión ambiente mientras la soldadura está fundida, el proceso extrae activamente el gas de la junta. Las burbujas de gas se expanden bajo la diferencia de presión, creando una fuerza outward que las ayuda a subir a la superficie, romperse y liberar su contenido en la cámara evacuada. La barrera de tensión superficial se supera por el gradiente de presión inducido por el vacío.

La eficacia depende del tiempo y la presión. Un vacío de 10 a 50 milibares es típico, creando una presión parcial lo suficientemente alta como para impulsar la vaporización rápida. Este vacío debe aplicarse cuando la soldadura esté completamente fundida, pero antes de que comience la solidificación. Aplicarlo demasiado pronto, tiene poco efecto; demasiado tarde, el gas ya está atrapado. La ventana óptima es estrecha, generalmente comenzando en o justo por debajo de la temperatura líquida de la soldadura y durando de 20 a 60 segundos.

El resultado es una reducción dramática y repetible en el contenido de vacíos. Los procesos que producen un vaciado del 15-25% en reflujo atmosférico logran rutinariamente un 2-5% bajo vacío. Con pasta y perfiles optimizados, es posible lograr vaciados inferiores al 1%.

Esto no es una mejora incremental. Es la eliminación del modo de fallo dominante en el ensamblaje de micro-BGA.

Parámetros del perfil de reflujo en vacío para Micro-BGA

El perfil de reflujo es una hoja de ruta térmica que también debe orquestar el entorno de presión. Los perfiles que logran un vaciado inferior al uno por ciento están diseñados en torno a la respuesta térmica del ensamblaje, las características de vaporización de la pasta y las limitaciones mecánicas del sistema de vacío.

Estrategia para la zona de precalentamiento y remojo

La zona de precalentamiento lleva el conjunto a una temperatura uniforme y comienza a activar el flux. Para micro-BGA, la velocidad de rampa suele limitarse a 1-3°C por segundo para prevenir choques térmicos. La zona de remojo, generalmente de 60 a 120 segundos a 150-180°C, permite que el flux realice la mayor parte de su trabajo de reducción de óxidos, asegurando superficies limpias y mojables cuando la soldadura se derrite. Algunos perfiles comienzan a aplicar un vacío parcial durante el remojo para eliminar previsoramente gases volátiles, pero esto debe equilibrarse con la eliminación de componentes activos del flux antes de que hagan su trabajo.

Momento de aplicación del vacío y objetivos de presión

Cuándo y cuán profundamente aplicar el vacío define el perfil. Comúnmente, la secuencia de vacío comienza al final de la inmersión o al inicio de la rampa hasta la temperatura máxima. La presión se reduce gradualmente en 10 a 20 segundos a un objetivo de 10 a 50 milibares. Las presiones más bajas son más efectivas pero aumentan el riesgo de volatilizar componentes críticos del flux. El vacío se mantiene durante todo el tiempo sobre líquidous—la ventana crítica para la reducción de vacíos, típicamente de 30 a 60 segundos. A medida que el ensamblaje se enfría, el vacío se libera lentamente en 10 a 30 segundos, permitiendo que la soldadura se solidifique parcialmente antes de restaurar la presión atmosférica completa.

Control de Temperatura Máxima y velocidad de Enfriamiento

Para aleaciones de soldadura estándar SAC305 (líquido a 217°C), temperaturas máximas de 235-245°C son comunes, proporcionando un margen suficiente para asegurar un fundido uniforme en toda la placa. El tiempo sobre líquidous (TAL) es un parámetro crítico, generalmente apuntado a 30 a 60 segundos. Demasiado corto, y la humectación puede ser incompleta; demasiado largo, y las capas de compuestos intermetálicos en la interfaz pasta-placa crecen excesivamente, provocando uniones frágiles. Lograr un TAL homogéneo en todo el ensamblaje requiere un perfilado cuidadoso con múltiples termopares.

La tasa de enfriamiento después de la temperatura máxima afecta la estructura de granos de la soldadura. Enfriamiento más rápido (2-4°C por segundo) produce granos más finos, que generalmente están asociados con propiedades mecánicas mejoradas. Sin embargo, un enfriamiento excesivamente rápido puede causar choque térmico. Una estrategia típica implica un enfriamiento controlado y rápido justo después del pico, seguido de un enfriamiento más lento a medida que la soldadura se solidifica.

Diseño de plantilla y abertura para depósitos de pasta consistentes

El retrabajo en vacío es inútil si el depósito de pasta está defectuoso. El proceso de impresión es la base del rendimiento en micro-BGA, y para estos componentes, el diseño de la plantilla no es una cuestión de reducir a escala las prácticas estándar.

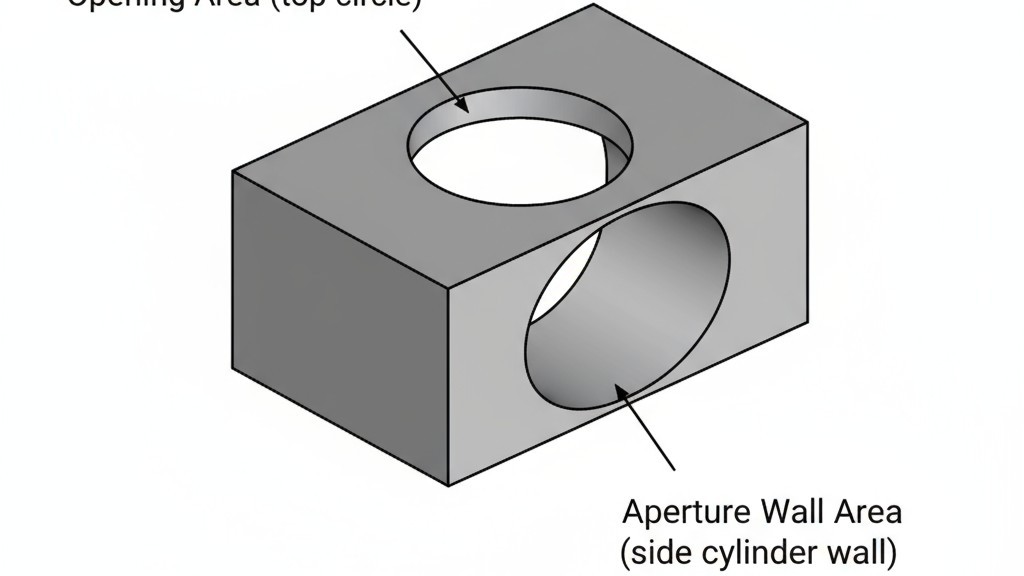

Relación de área de abertura y eficiencia de liberación

La relación de área de abertura — el área de la apertura dividida por el área de la pared de la abertura — es la regla fundamental para predecir la liberación de la pasta. Una relación superior a 0.66 es la pauta convencional para asegurar que los depósitos de pasta se liberen limpiamente sobre la almohadilla en lugar de pegarse a las paredes de la abertura. Para almohadillas micro-BGA de 200-300 micrómetros, esta regla impone restricciones severas en el grosor del stencil.

Considera una abertura de 250 micrómetros de diámetro. En un stencil de 100 micrómetros de grosor, la relación de área es 0.62, justo por debajo del umbral. Para lograr una liberación fiable, el stencil debe ser reducido a aproximadamente 90 micrómetros. Esto ilustra la compensación central: stencils más delgados mejoran la liberación pero reducen el volumen de pasta, arriesgando una soldadura insuficiente. La solución es un diseño equilibrado usando el stencil más delgado compatible con el volumen de soldadura requerido.

Selección de grosor de stencil para paso micro-BGA

El grosor del stencil para micro-BGA suele ser de 75 a 125 micrómetros, mucho más delgado que los 150-200 micrómetros usados en SMT estándar. Para un paso de 0.5 mm, es común 100-125 micrómetros; para un paso de 0.4 mm, esto se reduce a 75-100 micrómetros. La elección equilibra volumen contra liberación. En PCBA Bester, usamos stencils electroformados para micro-BGA, con grosor seleccionado en función del paso y del tipo de pasta, ya que ofrecen un control superior de la geometría de las paredes comparado con los stencils cortados por láser.

Forma de la abertura y tratamiento de las paredes

La abertura ideal no es solo un agujero. Para micro-BGA, esquinas redondeadas o biseladas previenen que la pasta se rasgue durante la separación del stencil. Un acabado suave en las paredes también es crucial. La electropolished de las paredes de la abertura a un acabado de espejo reduce la fuerza adhesiva entre la pasta y el stencil. Algunos stencils son tratados además con nanorepelentes, que pueden mejorar el rendimiento de área y permitir stencils más gruesos o aberturas más pequeñas. Las aberturas también pueden ser intencionadamente subdimensionadas en 5-10% respecto a la almohadilla para reducir volumen de pasta y mitigar puentes en componentes de paso fino.

Especificaciones de pasta de soldadura para mojado y formación de vacíos

La pasta de soldadura es el corazón del proceso. Para micro-BGA, la selección de pasta implica adaptar las propiedades del material a las demandas de uniones de pequeño volumen formadas bajo vacío.

Distribución del tamaño de partículas y clasificación de tipos

Tipo 3 de pasta (partículas de 25-45 micrómetros), común en SMT general, es demasiado gruesa para micro-BGA. La norma es Tipo 4 (20-38 micrómetros) o Tipo 5 (15-25 micrómetros). El polvo más fino fluye más fácilmente a través de pequeñas aberturas, produce depósitos más suaves y responde mejor a la activación del fundente. Se prefiere el Tipo 5 para separaciones de 0.4 mm o menos ajustados, donde los tamaños de las aberturas caen por debajo de 200 micrómetros.

La compensación por el polvo más fino es la sensibilidad. La mayor área superficial aumenta la tasa de oxidación durante el almacenamiento, lo que puede degradar la soldabilidad. La pasta Tipo 5 tiene una vida útil más corta y requiere un manejo estricto. El almacenamiento adecuado es innegociable; la pasta se rastrea con control de lote, se mantiene refrigerada y los envases abiertos se descartan después del período de exposición recomendado por el fabricante. Esta disciplina es esencial para obtener resultados consistentes.

Actividad del fundente y Rendimiento de humectación

Para micro-BGA, el fundente suele ser una formulación sin limpieza con actividad moderada. Los fundentes sin limpieza dejan residuos benignos, lo cual es crítico ya que limpiar sitios densos de micro-BGA es extremadamente difícil. El nivel de actividad debe ser suficiente para reducir las óxidas en las almohadillas y los componentes, pero no tan agresivo como para atacar la metallización o generar gases excesivos durante el reflujo. Los fundentes sin limpieza a base de colofonia y resinas sintéticas dominan este espacio, con resinas sintéticas modernas a menudo formuladas para reducir la emisión de gases necesaria para el reflujo en vacío. Los fundentes solubles en agua se usan raramente debido a los riesgos asociados con el proceso de limpieza agresivo e obligatorio.

Atmósfera de nitrógeno como control de oxidación

Aunque el reflujo en vacío elimina los gases atrapados, no previene la oxidación del estañado fundido. La atmósfera de nitrógeno es la contramedida estándar. Al desplazar el aire y reducir la concentración de oxígeno a menos de 100 partes por millón, el ambiente de la cuba desacelera drásticamente la formación de óxidos. La soldadura permanece brillante y metálica, y el fundente no se ve sobrecargado con la eliminación de óxidos recién formados.

Para micro-BGA, la mejora resultante en la humectación es inestimable. Las pequeñas almohadillas y volúmenes de soldadura no dejan margen para la degradación de la humectación. El nitrógeno proporciona un amortiguador, asegurando una humectación uniforme incluso en almohadillas con acabados menos que perfectos. Los parámetros clave son la pureza y la tasa de flujo, que se controlan para mantener un entorno estable con bajo contenido de oxígeno sin crear turbulencias que puedan perturbar los depósitos de pasta.

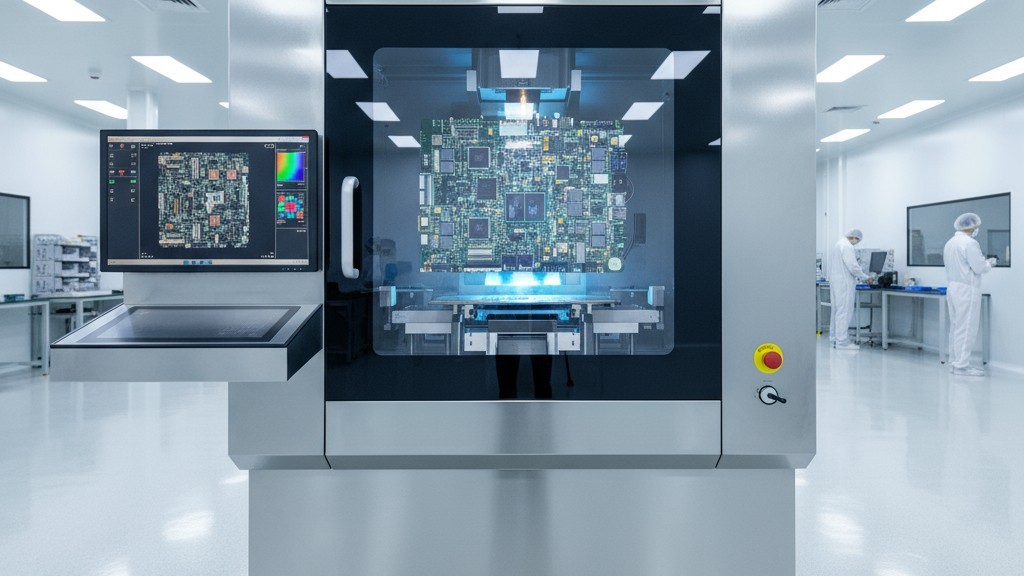

Integración del proceso y resultados de rendimiento medidos

Ninguna de estas técnicas funciona de forma aislada. El reflujo en vacío elimina vacíos solo si el depósito de pasta es correcto. El diseño del yunque controla el volumen solo si la pasta misma puede liberarse limpiamente. El nitrógeno previene la oxidación solo si el perfil de reflujo es correcto. Lograr tasas de defectos inferiores al uno por ciento depende de la integración disciplinada de todos estos factores.

Esto requiere una validación de proceso diligente. En PCBA Bester, cada nuevo diseño de micro-BGA pasa por una revisión de manufacturabilidad. Los primeros lotes se perfilan con termopares, y el perfil de reflujo en vacío se ajusta a la respuesta térmica medida de la placa. Los ensamblajes del primer artículo se radiografían para evaluar vacíos e identificar la causa raíz de cualquier defecto.

Los resultados validan el enfoque. Los ensamblajes procesados con este sistema integrado—perfiles de vacío optimizados, pasta Tipo 4 o 5, plantillas electroformadas y atmósfera de nitrógeno—logran consistentemente niveles de vacíos por debajo de 5% y tasas totales de defectos por debajo de 1% en juntas de micro-BGA. Esto es un resultado reproducible a escala de producción. Los defectos que plagan el reflujo atmosférico son eliminados eficazmente del proceso de manera controlada.

El costo de este rendimiento es la disciplina. El equipo de reflujo en vacío es más complejo, la pasta de polvo fino requiere un manejo más estricto, las plantillas electroformadas costar más, y el nitrógeno es un gasto operativo. Estos son verdaderos compromisos. La recompensa es un proceso que incorpora calidad en lugar de inspeccionar en busca de defectos. Para aplicaciones de alta fiabilidad donde la retrabajabilidad sea impracticable, el retorno justifica la inversión.