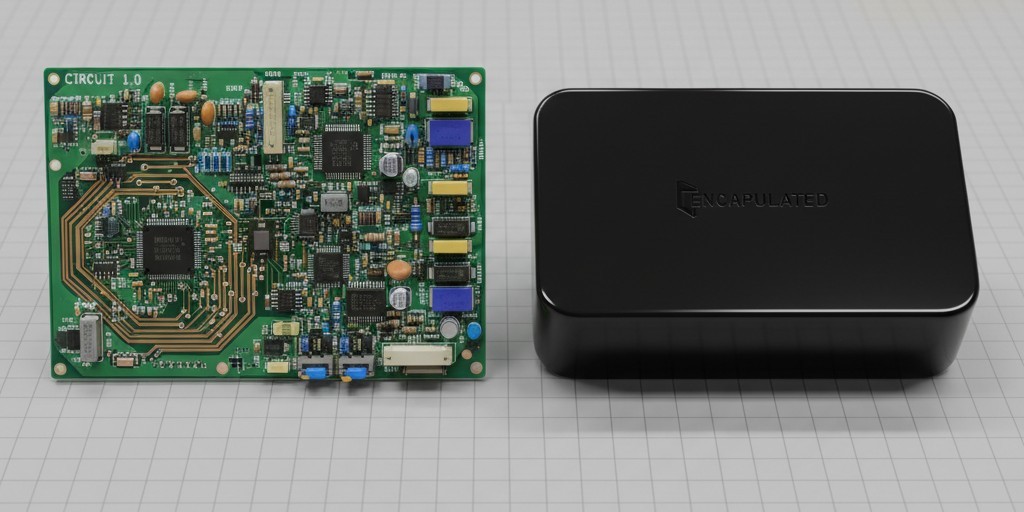

El silencio más caro en un laboratorio de ingeniería es el sonido de una placa “rugerizada” que falla en una prueba de choque térmico. Probablemente hayas visto las consecuencias: un controlador de alta resistencia, diseñado para sobrevivir dentro de un compartimento de motor o una unidad industrial de HVAC, completamente encerrado en un bloque duro y negro de epoxi. La intención del diseño era la protección. Los ingenieros querían detener la vibración, bloquear la humedad y pasar la validación de rociado de sal. Pero cuando la unidad regresa del campo, muerta al llegar, esa protección se convierte en una tumba. No puedes sondear los rieles. No puedes inspeccionar las uniones de soldadura. Te quedas con un ladrillo que guarda todos los secretos de su propia desaparición, y sin forma de extraerlos sin destruir la evidencia.

Esta es la paradoja central de la ruggedización electrónica. El movimiento intuitivo —hacer todo sólido e inmóvil— a menudo es el movimiento equivocado para la fiabilidad. Cuando inyectas una placa de circuito impreso (PCB) con epoxi de alto módulo, no solo la blindas; estás introduciendo un nuevo participante mecánico masivo en la delicada danza térmica entre silicio, cobre y fibra de vidrio. La verdadera ruggedización depende menos de la dureza y más de la flexibilidad. La elección entre encapsulación total (potting) y fijación quirúrgica suele ser la elección entre un producto que puedes mantener y uno que arruinará tu reputación.

La física del suicidio térmico

Para entender por qué los adhesivos “más fuertes” a menudo matan las placas, debes mirar los números que la física no te permite ignorar. El coeficiente de expansión térmica (CTE) es el asesino silencioso aquí. Una placa estándar FR4 se expande a una tasa de aproximadamente 14 a 17 partes por millón por grado Celsius (ppm/°C). Las trazas de cobre y el tejido de fibra de vidrio se mueven juntos a esta tasa. Los componentes soldados a esa placa —condensadores cerámicos, dados de silicio dentro de paquetes plásticos— tienen sus propias tasas, usualmente más bajas, que van de 6 a 20 ppm/°C. Las uniones de soldadura absorben esta ligera diferencia, flexionándose microscópicamente a medida que el dispositivo se calienta y enfría.

Ahora, introduce un compuesto genérico de encapsulado. La mayoría de los epoxis duros usados para “protección” tienen un CTE que va de 50 a 80 ppm/°C. Aquí es donde comienza el desastre. Cuando el dispositivo se calienta —ya sea por disipación interna de energía o un cambio ambiental de -40°C a +85°C— ese gran bloque de epoxi se expande tres o cuatro veces más rápido que la placa que encapsula. En ese punto, deja de actuar como un recubrimiento protector y se convierte en una prensa hidráulica. El epoxi agarra los componentes y los jala. Dado que el epoxi es masivo y rígido, y las bolas de soldadura en un BGA (Ball Grid Array) son pequeñas y blandas, el epoxi gana. Corta las bolas de soldadura justo fuera de las almohadillas, o peor, arranca las almohadillas de cobre del laminado de la PCB por completo (cráterización de almohadillas).

No confundas esta agresión mecánica con la naturaleza benigna del recubrimiento conformal. Los ingenieros a menudo confunden ambos, preguntando si un recubrimiento en spray es una protección “suficiente”. Los recubrimientos conformales —acrílicos, uretanos, siliconas delgadas— tienen un grosor de micrones. Existen para detener el crecimiento de dendritas y la corrosión por humedad. No tienen la masa para ejercer fuerza sobre los componentes. El encapsulado y la fijación gruesa son estructurales; transfieren fuerza. Si usas un material que se expande como un globo dentro de un tubo rígido de acero, algo tiene que romperse. Usualmente, es la conexión eléctrica que intentabas salvar.

La rigidez es el enemigo

Dado que rara vez puedes igualar perfectamente el CTE —los valores en hojas de datos para polímeros curados son notoriamente optimistas y varían por lote— debes cambiar la variable que puedes controlar: la rigidez. En ciencia de materiales, esto es el módulo de Young. Es la diferencia entre ser golpeado por una almohada y ser golpeado por un ladrillo. Ambos pueden pesar lo mismo, pero la transferencia de energía es diferente.

Los materiales de alto módulo, como muchos epoxis rígidos o cianoacrilatos (superpegamentos), transfieren el estrés directamente al eslabón más débil. Si pegas un inductor pesado con un adhesivo rígido y la placa vibra, el pegamento no flexionará. La energía pasa a través del pegamento y se concentra en la lámina de cobre de la PCB. El resultado suele ser un componente que sigue perfectamente pegado a un parche de fibra de vidrio desgarrada, desconectado del circuito.

La alternativa son materiales de bajo módulo, típicamente siliconas o uretanos modificados. Una goma de silicona RTV (vulcanizante a temperatura ambiente) puede tener un CTE enorme —a veces más de 200 ppm/°C— pero es tan blanda (bajo módulo) que no importa. Cuando se expande, se aplasta en lugar de jalar. Actúa como un amortiguador de impactos en lugar de un transmisor de estrés. Hay una razón por la que ves silicona usada en ambientes automotrices de alta vibración a pesar de sus problemas químicos: se adapta. Perdona el movimiento de la placa.

Fijación quirúrgica: el camino intermedio

Las placas más confiables en el campo usualmente evitan la encapsulación total a menos que sea absolutamente necesaria para la supresión de arcos de alto voltaje o presión en aguas profundas. En cambio, confían en la fijación quirúrgica. Esta es la práctica de asegurar solo los componentes que realmente lo necesitan —condensadores electrolíticos altos, inductores pesados y conectores— mientras se deja que la placa misma pueda respirar.

El objetivo es detener la fatiga mecánica sin inducir fatiga térmica. No necesitas ahogar un componente para salvarlo. Un error común, a menudo importado del mundo de dispositivos portátiles/móviles, es la urgencia de “subrellenar” todo. En un teléfono, el subrelleno protege contra un único evento catastrófico de caída. En equipos industriales, el subrelleno a menudo crea una pesadilla de expansión térmica durante años de ciclos diarios de temperatura.

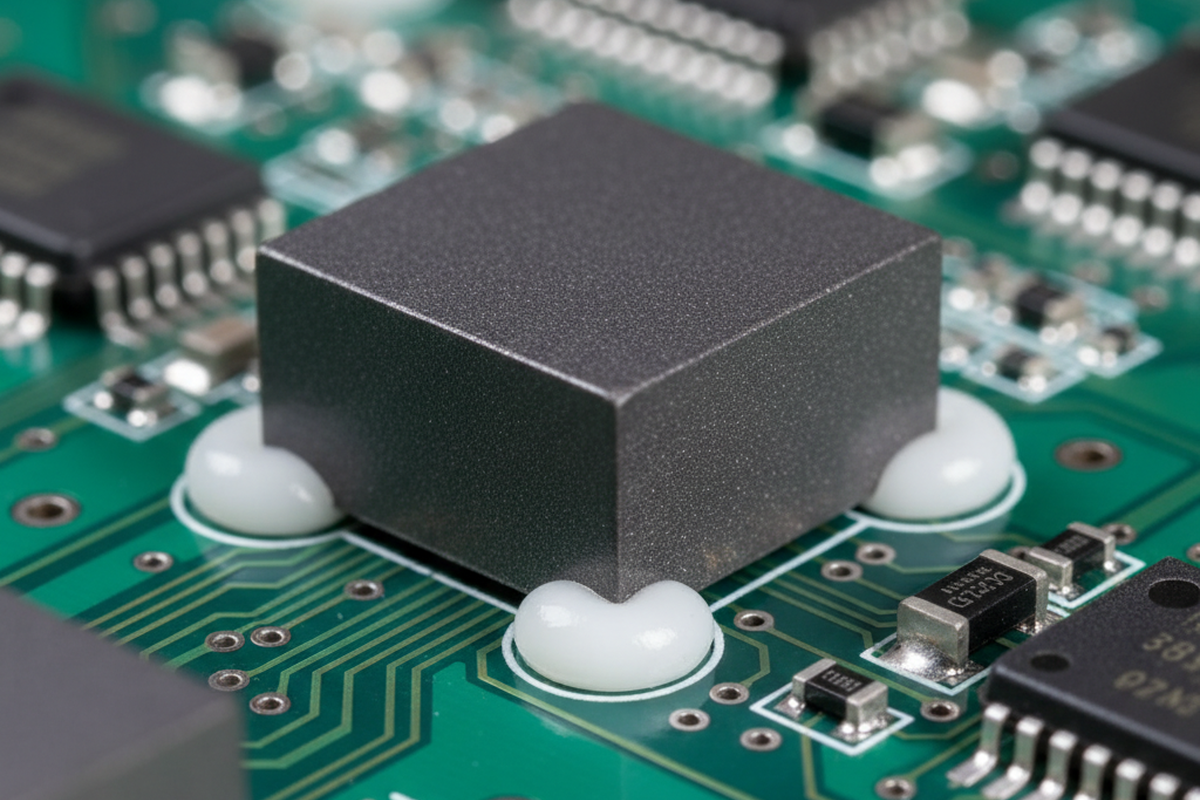

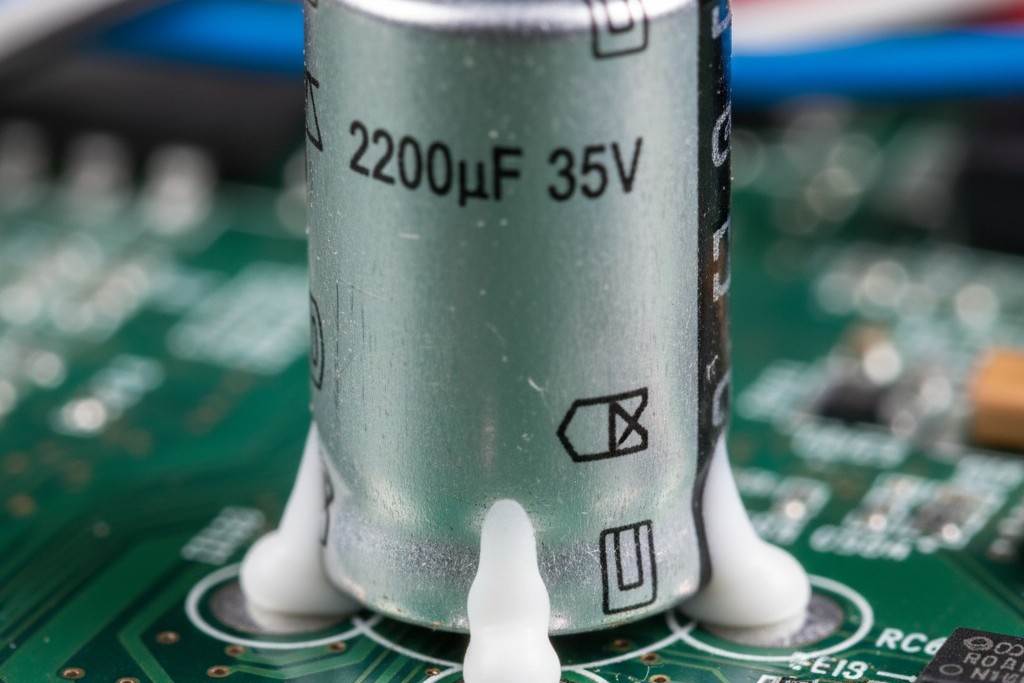

El mejor enfoque para componentes pesados es el “anclaje en las esquinas” o “fijación con filete”. Se aplica un adhesivo flexible en las esquinas o en la base del componente, creando una huella amplia que resiste la vibración. Esto aumenta la palanca mecánica del montaje sin bloquear el cuerpo del componente en una jaula térmica rígida. Esencialmente, estás añadiendo amortiguadores a los elementos pesados. Las uniones de soldadura llevan la señal eléctrica; la fijación soporta la carga mecánica. Deben ser funciones separadas.

La realidad del retrabajo

En última instancia, si no puedes eliminar la robustez, en realidad no posees los datos de confiabilidad de tu producto. Cuando un módulo encapsulado falla y no puedes disolver el encapsulado sin usar químicos agresivos como Dynasolve que también dañan la máscara de soldadura y las etiquetas, estás volando a ciegas. No puedes realizar un análisis de causa raíz. ¿Fue una mala unión de soldadura? ¿Un capacitor falsificado? ¿Una pista agrietada? Nunca lo sabrás. Simplemente lo tirarás al contenedor de chatarra y esperarás que el siguiente lote sea mejor.

Para un sensor de diez dólares, tal vez esa economía desechable funcione. Pero para un controlador crítico, las devoluciones por “No se encontró falla” son una pérdida para tus recursos de ingeniería. Un material de fijación que pueda despegarse o cortarse con un cuchillo caliente te permite reemplazar un componente, verificar la falla y realmente corregir el proceso. La reparabilidad no es solo arreglar una unidad; es asegurar el acceso para aprender por qué se rompió en primer lugar. Si sepultas tus errores en epoxi, estás condenado a repetirlos.