El momento más peligroso en el desarrollo de hardware no es cuando el prototipo falla. Es cuando el prototipo funciona perfectamente, el equipo celebra y el diseño se lanza a fabricación para una producción en volumen.

Seis meses después, comienzan a llegar las devoluciones del campo. Los dispositivos se reinician aleatoriamente, los datos del sensor se desvían por 4%, o el adhesivo que sostiene la batería se ha vuelto quebradizo con el frío. El equipo de ingeniería se apresura a encontrar el error en el código o el fallo en el diseño, pero los archivos no han cambiado. El esquema es idéntico. Los archivos Gerber son idénticos.

El producto cambió porque la documentación lo permitió.

Esto es “Deriva de Revisión”: la entropía silenciosa que degrada un producto de hardware cada vez que se emite una nueva orden de compra. En la brecha entre un “prototipo funcional” y una “unidad de producción” yace un vasto cementerio de startups que asumieron que un esquema era suficiente. No lo es. Un esquema es una intención lógica; un Paquete de Construcción es una definición legal y física. Cuando la documentación es vaga, la cadena de suministro llena los vacíos con la física más barata disponible. Un fabricante por contrato (CM) enfrentado a una instrucción genérica como “Resistor 10k, 0402” comprará la pieza de commodity que maximice su margen, no el componente específico Murata con las características térmicas en las que se basó tu diseño.

La Lista de Proveedores Aprobados (AVL) es el Producto

El documento más crítico en un paquete de construcción no es el esquema ni el archivo de diseño, sino la Lista de Materiales (BOM), específicamente las columnas de la Lista de Proveedores Aprobados (AVL).

Muchos equipos de ingeniería, especialmente aquellos que pasan de prototipos ágiles a producción, tratan la BOM como una simple lista de ingredientes: “Condensador 10uF,” “Microcontrolador STM32,” “Conector USB.” Este enfoque funciona en el laboratorio porque el ingeniero probablemente ordena las piezas él mismo de DigiKey o Mouser, eligiendo subconscientemente marcas de alta calidad. Pero una vez que esa lista se entrega a un agente de compras en Shenzhen o Guadalajara, “Condensador 10uF” se convierte en una solicitud de “lo que sea más barato y que quepa en las almohadillas.”

Aquí yace el desastre de “Funcionalmente Equivalente”. Un condensador cerámico genérico podría coincidir en capacitancia y voltaje nominal con la pieza de alta gama usada en el prototipo, pero podría tener una curva de reducción por sesgo de CC drásticamente diferente. Bajo carga, esa pieza genérica podría caer al 30% de su capacitancia nominal, causando inestabilidad en la línea de alimentación que parece exactamente un error de firmware.

O considera el caso de un conector USB “estándar”. El prototipo usó una pieza Molex con contactos chapados en oro. La producción usa un clon genérico para ahorrar doce centavos. Después de cincuenta ciclos de inserción, la resistencia de contacto se dispara y el dispositivo deja de cargarse. El CM no hizo nada “mal”: compraron un conector que cumplía con la descripción vaga proporcionada. La falla estuvo en la falta de especificidad de la documentación.

Para prevenir esto, la BOM debe evolucionar de una lista de descripciones a una lista de Números de Parte del Fabricante (MPN). Cada línea debe indicar explícitamente qué piezas específicas de fabricante están permitidas. Esta es la AVL. Dice: “Puedes comprar Murata GRM155R60J106ME15D O Samsung CL05A106MQ5NUNC. NO puedes comprar nada más.” Esto transfiere el control de la realidad física del departamento de compras de vuelta a ingeniería.

La cadena de suministro es volátil, y actualmente estamos viviendo una era donde las escaseces son la norma. Bloquear un AVL a una única fuente es una receta para situaciones de línea detenida donde la producción se paraliza por falta de un chip $0.05. La disciplina no consiste en encontrar una pieza perfecta; es validar dos o tres alternativas. antes de la crisis golpea. Utilice herramientas como SiliconExpert o Octopart Pro durante la fase de diseño para encontrar piezas con ciclos de vida y especificaciones coincidentes.

Si la ansiedad por las “piezas falsas” está impulsando al equipo a comprar solo a distribuidores de primer nivel, recuerde que el AVL es también la defensa principal contra las falsificaciones. Al exigir un MPN específico y requerir un Certificado de Conformidad (CoC) del proveedor, el mercado gris se convierte en un camino mucho más difícil para que tome el CM.

El escrutinio debe extenderse más allá de las piezas “inteligentes”. Es fácil obsesionarse con el microcontrolador y olvidar el pegamento. En entornos de alta vibración—automotriz o robótica industrial—los consumibles como adhesivos, pasta de soldar y flux son componentes de ingeniería. Si el documento de construcción dice “asegurar con adhesivo”, el operador de línea usará el pegamento termofusible que esté en la pistola ese día. Si ese pegamento se vuelve quebradizo a -40°C, los capacitores pesados se desprenderán de la placa durante la primera helada invernal. La lista de materiales debe especificar “Loctite 382” y el perfil de curado. Si no está en la lista de materiales, no está en el producto.

Una imagen evita mil conjeturas erróneas

El texto es ambiguo; la geometría es absoluta. Una parte significativa de la deriva en las revisiones proviene del piso de ensamblaje, donde el técnico que programa la máquina pick-and-place o el operador que realiza soldadura manual puede no dominar el idioma en que está escrita la documentación. Ellos dependen de señales visuales. Si las señales faltan, adivinan. Y a menudo adivinan basándose en la “práctica estándar de la industria”, que puede contradecir directamente las necesidades específicas de un diseño personalizado.

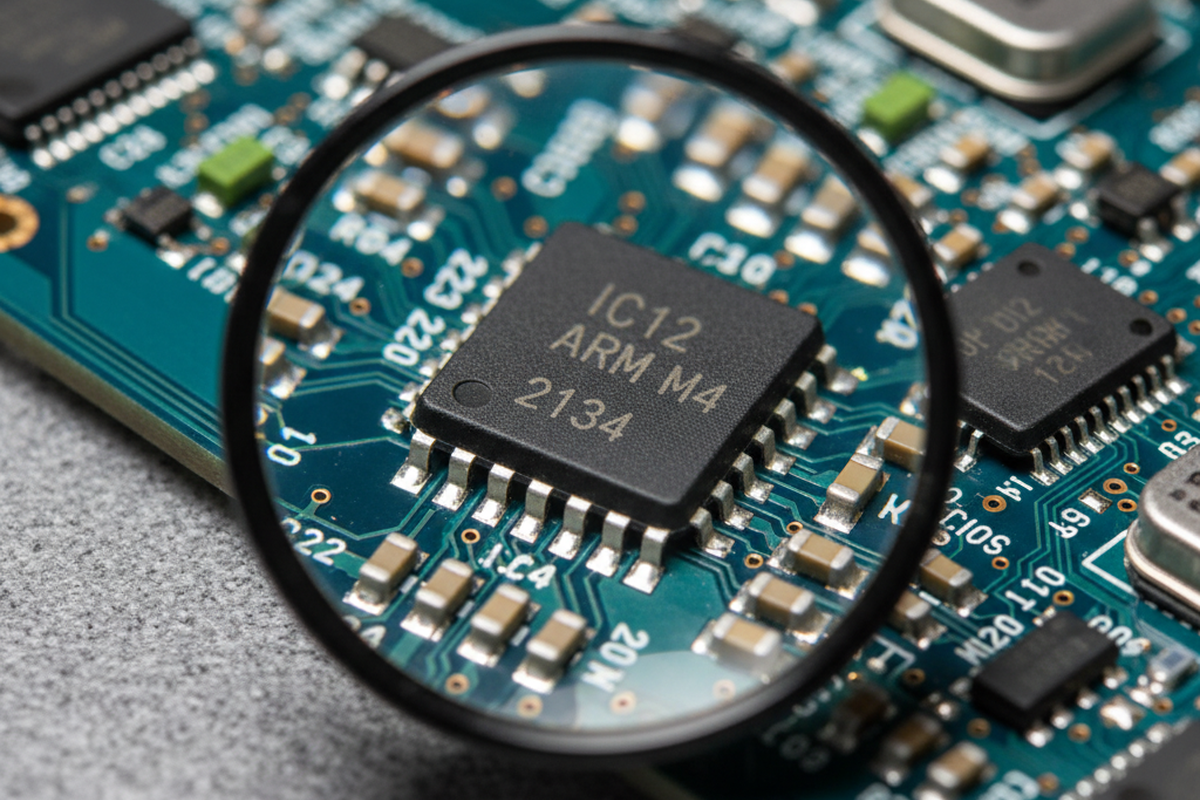

Considere el paquete QFN (Quad Flat No-leads). Es un chip cuadrado. El indicador “Pin 1” en el chip físico es un pequeño punto grabado con láser. La huella en la PCB usualmente tiene un punto en la serigrafía. Pero si esa serigrafía está cubierta por el cuerpo del chip, o si la huella “estándar” en la biblioteca del CM está rotada 90 grados en comparación con la huella personalizada del diseñador, la máquina colocará la pieza incorrectamente. Miles de placas pueden ser pobladas con el procesador principal rotado 90 grados.

La única forma de detectar esto antes del horno de reflujo es un dibujo de ensamblaje claro y sin ambigüedades.

Este documento debe ser un mapa visual de la placa, generado a partir de los datos CAD, con superposiciones claras y codificadas por colores. Debe mostrar explícitamente la orientación de cada componente polarizado—diodos, capacitores electrolíticos, circuitos integrados y conectores. No confíe en la capa “courtyard” en los archivos Gerber; esa es para la máquina, no para el humano. Cree un PDF que se imprimirá y colgará en la estación de inspección. Si un conector debe quedar al ras con el borde de la placa, incluya una foto de perfil lateral de cómo se ve “al ras”. Si una gota de silicona debe cubrir un pin específico, dibuje un cuadro delimitador alrededor de ese pin. Suponga que el lector intenta moverse rápido y nunca ha visto el dispositivo antes.

Los Componentes Invisibles: Firmware y Configuración

Los ingenieros de hardware a menudo tratan el firmware como un universo separado, pero para la fábrica, el binario es solo otra pieza que debe colocarse en la placa.

Una fuente común de fallos en campo es el “Flasheo de Medianoche”—donde un desarrollador bien intencionado actualiza el archivo de firmware en una carpeta compartida para corregir un error, sin saber que la fábrica está extrayendo de ese mismo enlace para una construcción que ya está validada. La fábrica flashea el código nuevo y no probado. Contiene una bandera de depuración que deja la shell root abierta, o cambia la tasa de sondeo de un sensor que mata la vida de la batería.

El binario del firmware debe tratarse con la misma rigidez que una resistencia. Debe tener un número de pieza. Debe ser hasheado (SHA-256). Las instrucciones de construcción no deben enlazar a una carpeta dinámica como “Latest_Production_FW”; deben enlazar a un artefacto estático y versionado. Las instrucciones deben indicar explícitamente: “Flashear binario fw_v1.2.4_release.hex, suma de comprobación a1b2...". Si el firmware necesita cambiar, se requiere una Orden de Cambio de Ingeniería (ECO), al igual que cambiar un condensador. Esto protege la fabricación de actualizaciones de software "por accidente" que no han sido probadas en regresión en el hardware.

El estándar de "Amnesia de 6 meses"

La prueba definitiva de un paquete de fabricación es la "Prueba de Amnesia de 6 meses". Imagina que todo el equipo de ingeniería actual renuncia mañana. Seis meses después, se ordena una nueva producción. El nuevo equipo nunca ha visto el producto. El equipo de la fábrica ha rotado. Todo lo que existe es el paquete de documentación. ¿Pueden construir la unidad correctamente?

Si el proceso depende de que un técnico específico llamado Bob sepa que "tienes que mover el dispositivo de prueba", el proceso está roto. Si la lista de materiales (BOM) depende de un correo electrónico enviado hace tres meses que dice "usa la pieza Samsung por ahora", el proceso está roto. El control de revisiones no es solo mantener los archivos organizados; es una historia forense. Cada cambio en la Lista de Materiales Aprobados (AVL), cada ajuste en el dibujo de ensamblaje, debe capturarse en una ECO formal que viva con la documentación. Esto no es burocracia; es la única póliza de seguro contra la entropía del tiempo.

Bloqueando la Revisión

Hay un tiempo para la flexibilidad y un tiempo para el bloqueo. En la fase de prototipo (Rev A/B), la velocidad es la prioridad. Traes las piezas, haces retrabajo con soldadura manual, haces que funcione. Pero una vez que el diseño avanza a la Rev C y se levanta la bandera de "Producción", la mentalidad debe cambiar de creación a defensa.

La "Unidad Dorada", esa muestra perfecta que está sobre la mesa del laboratorio, solo es valiosa si su ADN está completamente secuenciado en la documentación.

Deja de depender del CM para "resolverlo". Deja de confiar en que "estándar" significa lo mismo en Austin que en Shenzhen. Construye el paquete como si fuera una defensa legal, porque cuando el rendimiento cae a 50% o las devoluciones en campo comienzan a acumularse, esa documentación es lo único que probará si la falla fue un mal diseño o una mala fabricación. Bloquea la revisión, define la AVL y trata la documentación como el producto mismo.