El sonido de un componente pesado cayendo de una PCB dentro de un horno de reflujo es distinto. No es un golpe fuerte; es un golpe amortiguado, mecánico golpe que generalmente sucede en la Zona 6 o 7, justo cuando el soldador alcanza su estado líquido. Si tienes suerte, la pieza cae inofensivamente al suelo del horno. Si tienes mala suerte—y las leyes de probabilidad sugieren que lo estarás—, aterriza en la malla transportadora, obstruye el mecanismo de transmisión, o se prende fuego mientras cocina en la zona máxima durante una hora.

Cuando realizas un ensamblaje de doble cara, esencialmente estás pidiendo a la física que cierre los ojos durante tres minutos. La parte superior es fácil; la gravedad ayuda a mantener las piezas abajo. Pero cuando volteas esa placa para la segunda pasada, la gravedad se vuelve enemiga. Lo único que mantiene tus costosos inductores de potencia blindados y paquetes BGA adheridos a la placa es la tensión superficial del soldadura fundida. Esa es una relación frágil. Funciona justo hasta que la masa del componente supera la fuerza de mojado del metal líquido. Entonces tienes una situación de línea de caída que ninguna modificación del proceso puede solucionar.

La Física de la Fuerza de Mojado

Para entender por qué las piezas permanecen y exactamente cuándo dejarán de hacerlo, observa la lucha entre la masa y la tensión superficial. Cuando el pasta de soldar vuelve a fundirse en la segunda cara, se liquefacta. Para una aleación estándar SAC305, la tensión superficial es sorprendentemente alta, aproximadamente 500 dynes/cm. Esta fuerza actúa como un resorte microscópico, tirando del componente hacia el centro de la almohadilla. Para la gran mayoría de los componentes, esta fuerza es órdenes de magnitud más fuerte que la gravedad. Un condensador 0201 o un paquete SOIC estándar no van a ninguna parte. Son tan ligeros en relación con su área de almohadilla que podrían atravesar el horno al revés, de lado, o vibrando violentamente, y aún así se autoalinearían.

Esa margen de seguridad se evapora a medida que los componentes se vuelven más pesados y sus áreas de terminación permanecen relativamente pequeñas. Los ingenieros suelen asumir que si una pieza tiene una huella grande, tiene un área de soldadura grande. Esto es falso. Un inductor de potencia blindado podría ser un bloque masivo de ferrita y cobre de 12 mm x 12 mm que pesa 1.5 gramos, pero solo puede anclarse a dos almohadillas relativamente pequeñas. Debes revisar el proporción Cg/Pa—la Fuerza Gravitacional (Cg) versus el Área Total de la Almohadilla (Pa).

Existe una 'trampa' persistente en los talleres de prototipado donde los ingenieros sugieren usar cinta Kapton para mantener estas piezas en su lugar. Para una serie de cinco placas, puede que funcione, siempre que la cinta no deje residuos ni emita gases que contaminen la unión. Para producción, esto es una responsabilidad. La cinta falla, el adhesivo se cocina, y se agrega un paso manual de remoción que corre el riesgo de arrancar la pieza completamente de la placa.

La regla general de la industria se cita a menudo alrededor de 30 gramos por pulgada cuadrada de área de pad soldable. Si la carga del componente supera esto, la tensión superficial no lo mantendrá contra la gravedad. Pero esto es un cálculo estático. No tiene en cuenta la vibración de una cadena de transporte desgastada o la convección de aire de alta velocidad en un horno Heller MKIII. Si tu cálculo dice que estás en 90% del límite, en realidad estás en 110% del límite de riesgo una vez que aplican las dinámicas del mundo real. Si las matemáticas están en el límite, la pieza caerá.

Diseño: La Única Solución Gratuita

La forma más efectiva de evitar que las piezas pesadas caigan del lado inferior es nunca colocarlas allí en primer lugar. Suena obvio, sin embargo, los diseños de placas a menudo llegan a la planta con conectores masivos, transformadores pesados y BGAs grandes colocados en el lado secundario simplemente porque "encajan".

Esto es a menudo una falla de visualización. En la herramienta de CAD, la placa es un rompecabezas lógico plano y abstracto. En la fábrica, es un objeto físico sometido a estrés térmico. Un condensador electrolítico de 10mm en el lado inferior es una bomba de tiempo. Si el ingeniero de diseño mueve ese condensador a la parte superior, el problema desaparece por cero dólares. Si lo dejan en la parte inferior, están comprometidos a una vida entera de dispensación de pegamento o compras de fijaciones.

A veces, las restricciones de densidad hacen esto imposible. No puedes colocar todo en el lado superior de un teléfono inteligente moderno o un ECU de alta densidad. Pero hay una jerarquía en la colocación. Los pasivos de baja masa van en la parte inferior. Los QFNs de perfil bajo van en la parte inferior. Los componentes pesados, altos o blindados deben luchar por espacio en la parte superior. Si una pieza pesada debe estar en la parte inferior, el diseñador debería aumentar el tamaño del pad para maximizar el área de mojado, dando más tensión superficial a la soldadura para agarrar—aunque incluso eso tiene límites antes de que comiences a ver problemas de tombstoning.

La Ilusión del Pegamento

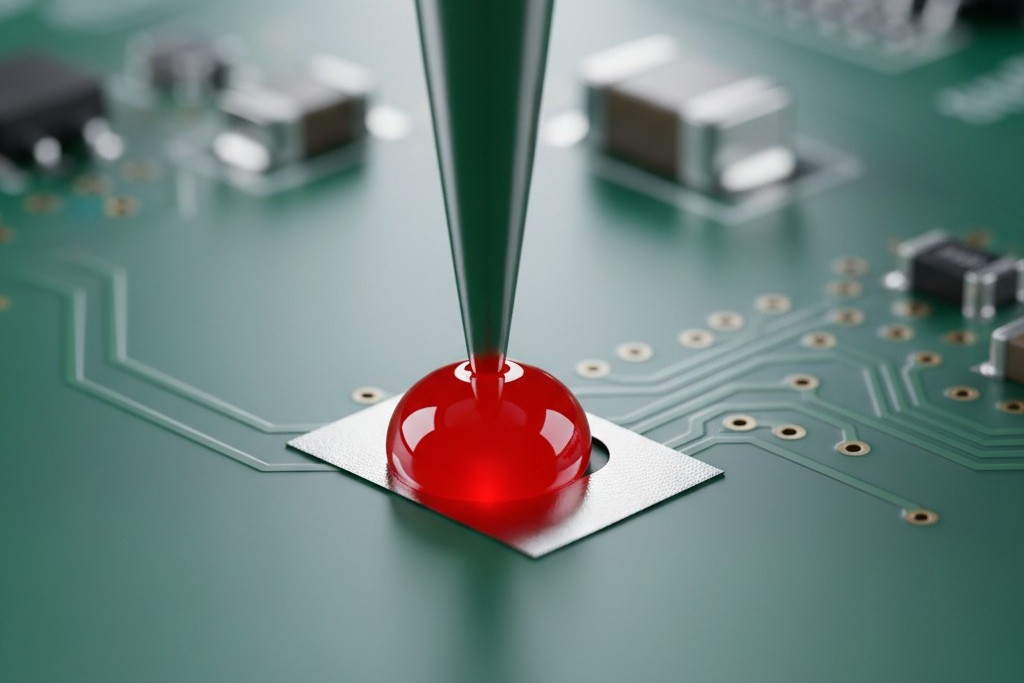

Cuando se rechazan cambios en el diseño, la conversación inevitablemente se vuelve hacia el pegamento. "Solo pégalo", dice el gerente de proyecto, imaginando una simple gota de adhesivo que resuelve el problema. En realidad, introducir adhesivo SMT (generalmente un epoxi rojo) es una medida desesperada que cambia un problema mecánico por una pesadilla química y de proceso.

Dispersar pegamento no es gratis. Requiere una máquina dedicada o un paso dedicado en el ciclo de colocación. Necesitas una válvula de chorro o una impresora de plantilla para aplicar los puntos. Si usas una plantilla, ahora tienes un requerimiento de plantilla escalonada—una espesor para pasta, otra para pegamento—lo cual es complejo de imprimir de manera confiable. Si utilizas un dispensador, añades tiempo de ciclo. Un dispensador como un Asymtek es preciso, pero las boquillas se obstruyen. La resina epóxica tiene una vida útil. Si el punto es demasiado alto, se mancha; si es demasiado bajo, no toca el cuerpo del componente.

Luego está la retrabaja. Los adhesivos SMT son epoxis termoestables diseñados para resistir temperaturas de reflujo de 240°C+. Se curan duros. Si ese inductor pegado falla en una prueba funcional, no puedes simplemente desoldarlo. Tienes que romper la unión mecánicamente. Esto a menudo implica despegar el componente, lo cual frecuentemente rompe las almohadillas de cobre justo en la lámina de FR4. No solo has perdido el componente; has desechado la placa.

También hay confusión sobre qué pegamento usar. Las personas buscan en foros "super glue de alta temperatura", pero los adhesivos para consumidores emiten gases y fallan instantáneamente en un horno de reflujo. Debes usar epoxis SMT estándar de la industria (como Loctite 3621), y deben ser curados. El perfil de curado del adhesivo puede entrar en conflicto con el perfil de reflujo de la pasta de soldar, lo que te obliga a comprometer la unión metalúrgica solo para fijar el adhesivo. Es un camino lleno de costos ocultos.

La Realidad Pallet (y Impuestos)

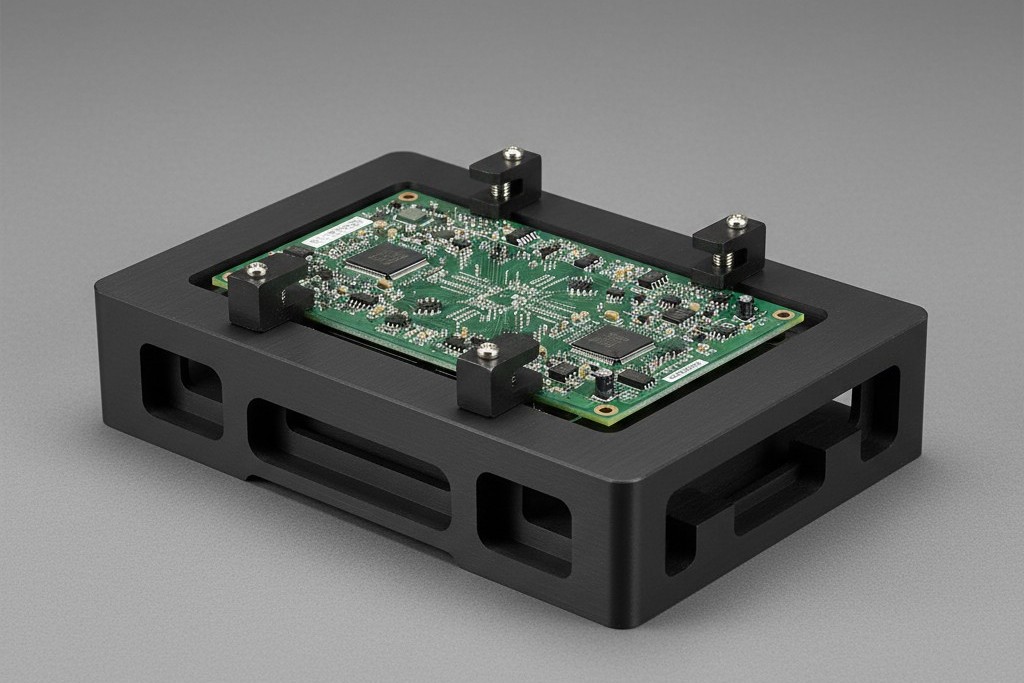

Si el diseño está congelado y el pegamento es demasiado riesgoso, la solución profesional es una bandeja de reflujo selectiva (o fijación). Esta es una portadora, usualmente mecanizada a partir de un material compuesto como Durostone o Ricocel, que sostiene la PCB. Tiene cavidades enrutadas para proteger los componentes del lado inferior, protegiéndolos del flujo de aire y evitando que caigan si el soldador refluye.

Esto resuelve el problema de retención al instante. Las partes pesadas en la parte inferior son apoyadas o blindadas físicamente para que nunca alcancen las temperaturas de reflujo nuevamente. Sin embargo, las bandejas introducen un "impuesto térmico" masivo. Estás introduciendo una lámina pesada de material compuesto en el horno. Este material absorbe calor.

Una bandeja puede pesar un kilogramo o más. Cuando ejecutas tu perfil térmico, verás un efecto masivo de disipador de calor. Las piezas que descansan sobre las rieles gruesos de la bandeja podrían no alcanzar la temperatura máxima requerida de 235°C–245°C. Solo podrías resolver el problema del inductor que cae, creando defectos de "Head-in-Pillow" en tu BGA de la parte superior porque las bolas no colapsaron completamente. Para arreglar esto, debes aumentar las temperaturas del horno o desacelerar la velocidad del transportador para que el calor se absorba. Esto reduce tu rendimiento (unidades por hora) y corre el riesgo de sobrecalentar componentes sensibles que no están blindados por la bandeja.

Y luego está la sorpresa por el precio. Una buena paleta de reflujo selectivo cuesta entre $300 y $800. No necesitas una; necesitas 50 o 100 para llenar el ciclo del horno. De repente, mantener ese inductor pesado en el lado inferior cuesta $30,000 en herramientas antes de haber vendido una sola unidad.

El Camino de Decisión

La gravedad es constante. No le importa tu cronograma de proyecto ni tus restricciones presupuestarias. Cuando estás mirando una BOM con componentes pesados en la parte inferior, tienes tres opciones, y debes tomarlas en este orden:

- Auditar el diseño: Luchar por mover las partes pesadas a la parte superior. Usa la relación Cg/Pa para demostrar al equipo de diseño que la pieza lo caer. Muéstrales las matemáticas.

- Comprar las paletas: Si el diseño está congelado, presupuestar para accesorios. Acepta el impacto en el tiempo de ciclo y la complejidad del perfil térmico. Es la única forma robusta de realizar producción en volumen para componentes pesados en el lado inferior.

- Pegamento como último recurso: Solo si no puedes usar paletas (debido a espacio o presupuesto) y no puedes cambiar el diseño, debes mirar dispensar epoxi. Entiende que estás aumentando de forma permanente tu tasa de desecho y dificultad de retrabajo.

No confíes en la esperanza. No confíes en que 'se sostuvo en el prototipo'. Confía en la masa de la pieza, en el área de la almohadilla y en la fuerza inquebrantable de la gravedad.