Hay un silencio específico que cae sobre el piso de producción cuando una corrida de 50,000 unidades se detiene. No es un error de software ni una escasez de componentes. Es una "cuerda de banjo": un arnés enrutado tan apretadamente a través de un punto de bisagra que parece perfecto en el modelo pero rompe las almohadillas de soldadura en la placa en el mundo real.

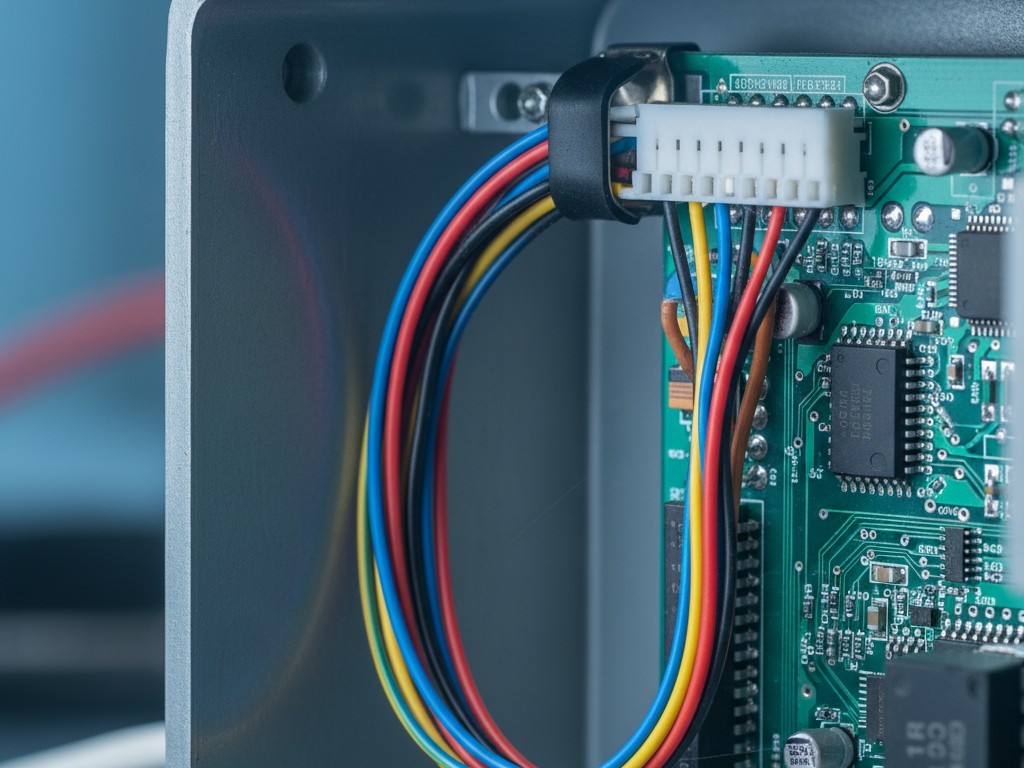

En el entorno CAD, el cable era un cilindro compliant y sin masa que seguía obedientemente una curva spline. En la línea de ensamblaje, ese mismo paquete de cables es un resorte mecánico rígido bajo tensión. El operador tuvo que forzar el conector en el encabezado, precargando la unión con el estrés justo para que la primera prueba de vibración rompiera la conexión.

Esta desconexión entre el gemelo digital y la realidad física es donde fallan la mayoría de las integraciones de ensamblaje de cajas. Tratamos los cables como si fueran meramente conductos eléctricos: líneas en un esquema que necesitan una ruta física. Pero una vez que pasas de un prototipo de banco a un recinto producido en masa, un cable ya no es solo un conductor. Es un componente mecánico con masa, rigidez, límites de radio de curvatura y un mal hábito de endurecimiento por trabajo. Si la estrategia de enrutamiento es un pensamiento posterior dejado para la última semana de diseño, el resultado casi siempre es una adaptación frenética, un montón de unidades rechazadas o peor: una falla en campo seis meses después cuando el aislamiento finalmente se desgasta.

La física del cable “fantasma”

El error fundamental radica en confiar en la simulación de materiales flexibles. El software CAD es excelente para manejar cuerpos rígidos: los recintos de aluminio, los separadores de PCB y los disipadores de calor no cambian de forma cuando los levantas. Los cables sí. Cuando enrutas un paquete de seis conductores 18AWG en un modelo 3D, el software te permite girar una esquina de 90 grados instantáneamente. Asume que el material no tiene memoria. En realidad, ese paquete lucha por enderezarse, ejerciendo un torque constante y de bajo nivel sobre lo que sea que termine.

Si esa terminación es un encabezado de montaje superficial como un JST PH o un Molex Micro-Fit, ese torque se transfiere directamente a las uniones de soldadura. El cobre se endurece con el trabajo cuando se manipula. Cada vez que un técnico dobla ese cable para ajustarlo en la caja, el cable se vuelve más rígido y quebradizo. Si el diseño no considera un “bucle de servicio”—holgura extra que permite que el cable se relaje—la tensión eventualmente ganará. La soldadura se agrietará o el encabezado se levantará completamente de las almohadillas.

Los diseñadores a menudo se sienten tentados a resolver esto pidiendo cables de longitud personalizada cortados al milímetro exacto para mantener la caja “limpia”. Durante la fase de Introducción de Nuevo Producto (NPI), esto suele ser un error. Un cable personalizado sin holgura requiere tolerancia cero en el ensamblaje. Si el ensamblador lo enruta ligeramente diferente, o si el proveedor lo corta 5 mm más corto, el cable se convierte en un miembro estructural de tensión. Es mucho más seguro, y a menudo más barato, usar longitudes estándar con un bucle de servicio planificado para absorber estas variaciones. Quieres un ajuste relajado, no una piel de tambor tensa.

La regla general para la confiabilidad es simple: el cable nunca debe tirar del conector. El alivio de tensión debe ocurrir antes de en la terminación. Si desconectas el conector y el cable rebota dos pulgadas, has diseñado un mecanismo de falla.

La prueba del nudillo

Más allá de la física del cable en sí, debes tener en cuenta la física de la mano humana que lo instala. A menudo vemos recintos diseñados con conectores escondidos profundamente bajo un borde o enterrados entre un disipador de calor y una pared lateral. El diseñador, trabajando con un ratón y rueda de desplazamiento, puede fácilmente hacer zoom, rotar la vista y hacer clic en el comando de acoplamiento. Un técnico de servicio en campo, parado en una escalera en una sala de servidores con poca luz, no tiene ese lujo.

Visualice a un técnico usando guantes de seguridad talla Grande. ¿Puede alcanzar el conector más profundo en el chasis sin que sus nudillos rocen un borde afilado de la PCB o un condensador de alto voltaje? Si tiene que usar alicates de punta para sujetar la carcasa del conector porque sus dedos no caben, el diseño ha fallado. Los alicates aplastan las carcasas de plástico. Se resbalan y rayan el aislamiento. Si se requiere una herramienta para desconectar un conector interno estándar, no es un diseño reparable; es una responsabilidad.

Vimos esto en una llamada a revisión para una herramienta de diagnóstico portátil donde el conector de la batería estaba enterrado tan profundamente que los técnicos tiraban de los cables para desconectarlo. Las uniones resistieron los primeros ciclos, pero eventualmente, los hilos del cable se fatigaron y se rompieron dentro del aislamiento. La unidad se encendía intermitentemente, lo que llevaba a horas de solución de problemas para un problema invisible al ojo desnudo. La solución no fue una mejor unión; fue mover el conector diez milímetros a la izquierda para que el pulgar humano pudiera alcanzar el pestillo.

Entropía y anclajes

Si no define explícitamente dónde va un cable, la gravedad y la vibración decidirán por usted. Este es el principio del enrutamiento determinista. Un arnés dejado a la deriva eventualmente se asentará contra el componente más caliente en la caja o se rozará contra el borde más afilado del chasis.

La falla más común en construcciones de bajo volumen es confiar en montajes de bridas con adhesivo. Son rápidos, baratos y lucen profesionales el primer día. Pero dentro de un recinto industrial, las temperaturas fluctúan. El adhesivo se somete a ciclos, se seca y eventualmente falla. Dos años después, el montaje se cae y el arnés cae sobre una hoja de ventilador o un riel de alto voltaje. Para cualquier equipo que se espere que dure más que el período de garantía, el fijado mecánico es obligatorio. Esto significa P-clips con montaje de tornillo, abrazaderas de silla o conductos rígidos para cables como los de Panduit.

Los adhesivos tienen su lugar, pero rara vez en la sujeción estructural. A menudo vemos prototipos mantenidos juntos con pegamento caliente o gotas de silicona RTV. Esto es la marca de una mentalidad amateur. El pegamento caliente no se adhiere de manera confiable a las carcasas lisas de los conectores, y el RTV estándar libera ácido acético que puede corroer los contactos. Si te sientes tentado a usar una pistola de pegamento para solucionar un problema de enrutamiento, detente. Necesitas una restricción mecánica: un canal moldeado, un clip o una brida anclada a un punto del chasis.

Incluso con anclajes adecuados, debe respetar el riesgo de “aplastamiento”. Una pistola para bridas ajustada a alta tensión puede aplastar el aislamiento de un cable de señal 26AWG, causando un cortocircuito con el blindaje o simplemente cortando la transmisión de datos. A menudo tenemos que adaptar diseños con protección contra “puntos de pellizco”: escudos personalizados de Kapton o envoltura en espiral, porque la carcasa tipo concha fue diseñada sin un canal dedicado para los cables. Cuando la caja se atornilló, los cables quedaron pellizcados en la junta. Si el enrutamiento no es determinista, si no hay un canal específico que obligue al cable a una zona segura, no es un diseño. Es un deseo.

El costo de la llamada de campo

Es fácil mirar un P-clip $0.05 o un recinto ligeramente más grande y argumentar por la reducción de costos. “El aire es gratis”, dice el argumento, “¿por qué pagamos por una caja más grande?” Pero el cálculo cambia inmediatamente cuando se considera el costo de una sola falla en campo.

Enviar a un técnico al sitio del cliente para reemplazar una unidad de control porque un conector $0.10 se aflojó cuesta entre $500 y $5,000, dependiendo de la industria. Esa única llamada de servicio elimina el ahorro de costos de escatimar en alivio de tensión para toda la producción. El daño reputacional—la percepción de que el producto es “inestable”—cuesta aún más.

El enrutamiento no es una elección estética. No se trata de hacer que el interior de la caja parezca una PC para juegos con cables peinados y mangas RGB. Es una disciplina de confiabilidad destinada a asegurar que la conexión eléctrica sobreviva a la brutal realidad de la expansión térmica, la vibración y el manejo humano. Si el arnés es un pensamiento posterior, el producto es un prototipo. La integración real de producción comienza con el cable.