La soldadura selectiva a menudo se trata como un problema de control del proceso. Cuando aparecen puentes entre pines adyacentes, la primera intención es ajustar el tiempo de retención, modificar el flux o bajar la temperatura del tanque de soldadura. Aunque estas variables importan, operan dentro de límites establecidos mucho antes: la geometría del agujero a través del cual pasa la soldadura. Si un agujero se diseña incorrectamente, ninguna optimización del proceso podrá prevenir de manera fiable los puentes. La soldadura encontrará un camino entre las almohadillas porque el diseño físico hace que ese camino sea inevitable.

Vemos este patrón constantemente. Una placa con un conector de alto conteo de pines llega para soldadura selectiva, y se forman puentes en cada ciclo a pesar de una ingeniería de proceso competente. La causa raíz no es la máquina ni el operador. Es un tamaño de agujero terminado con 0.08mm de margen en lugar de 0.20mm, un alivio térmico con radios dirigidos directamente a una almohadilla adyacente, o una violación de restricción que pone la boquilla en un ángulo comprometido. Estas son decisiones de diseño, y determinan si una placa pasa sin problemas por la producción o queda atrapada en rehacer.

Este artículo explica por qué. Exploraremos las leyes físicas de la formación de puentes y derivaremos las reglas de geometría del agujero que las previenen, centrándonos en las decisiones de diseño que realmente importan: permiso de entrada a agujero de plomo, orientación de alivio térmico, acceso a la boquilla y estrategias para componentes de alta masa térmica. Estas no son pautas arbitrarias; son las realidades mecánicas y térmicas de cómo comporta la soldadura en un barril.

Por qué se forma el patrón de puentes de soldadura selectiva

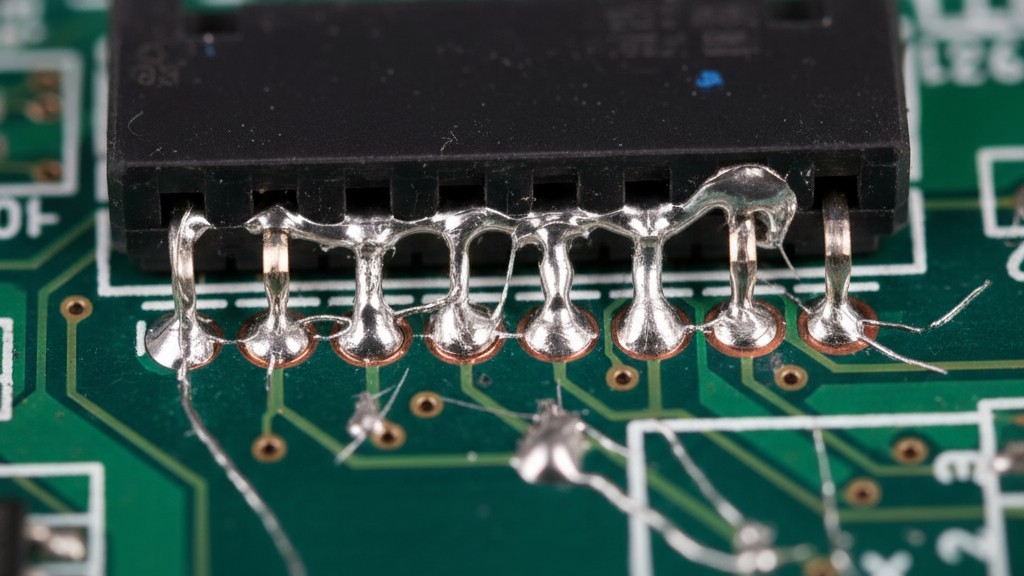

Un puente de soldadura no es un defecto aleatorio. Es el resultado predecible de que la soldadura establezca un camino continuo entre dos puntos que deben mantenerse aislados. En soldadura selectiva, esto sucede cuando la soldadura en dos barriles de agujeros adyacentes hace contacto, ya sea en la superficie superior de la placa o dentro de los propios barriles.

El papel de la acción capilar

Cuando una boquilla aplica soldadura fundida a un agujero, la soldadura no solo se acumula en la superficie. Sube a través del barril mediante acción capilar, siendo atraída hacia arriba contra la gravedad por la tensión superficial y las fuerzas de humectación entre la soldadura y la pared de cobre del barril.

La altura de este ascenso capilar depende de la brecha anular entre la pata del componente y el barril. Una brecha estrecha crea una fuerza capilar fuerte, que jala la soldadura hacia arriba rápidamente. Una brecha ancha genera una fuerza más débil, y la soldadura puede detenerse, dejando un vacío. El problema es que el barril no es un tubo abierto; contiene una pata. Si la separación es demasiado pequeña, el barril se llena con más soldadura de la que requiere la unión. Ese exceso no tiene a dónde ir más que hacia afuera, extendiéndose por la almohadilla superior.

Este desbordamiento forma un menisco en el borde de la almohadilla. Si dos almohadillas adyacentes tienen exceso de soldadura, sus meniscos se tocan. En ese instante, la tensión superficial tira de las dos piscinas formando una masa única. Se forma un puente.

Cuando Barricas Adyacentes Se Convierten en Una

La variable crítica es el pitch—la distancia de centro a centro entre los pines. Con un pitch estándar de 2.54 mm y la separación adecuada en los orificios, hay suficiente espacio entre las almohadillas para mantener los meniscos separados. Con un pitch de 1.27 mm y una separación incorrecta, esa margen de error desaparece.

La interacción es tanto geométrica como térmica. Dos almohadillas adyacentes en un plano compartido crean un camino de cobre continuo que conduce el calor. Si una boquilla permanece en una almohadilla y se mueve inmediatamente a la siguiente, la primera almohadilla aún está fundida. La soldadura de la segunda almohadilla puede absorberse hacia la primera a través del cobre, especialmente si los alivios térmicos faltan o están mal orientados.

Los puentes se forman porque las condiciones de frontera lo permiten. El soldador simplemente está obedeciendo la física, minimizando su energía superficial al formar la menor superficie posible. Para dos pads cercanos y sobrellenados, eso significa una masa compartida. En lugar de luchar contra este comportamiento con trucos de proceso, la solución es diseñar condiciones de frontera que eviten que ocurra en primer lugar.

Permiso de puente a agujero que evita puentes

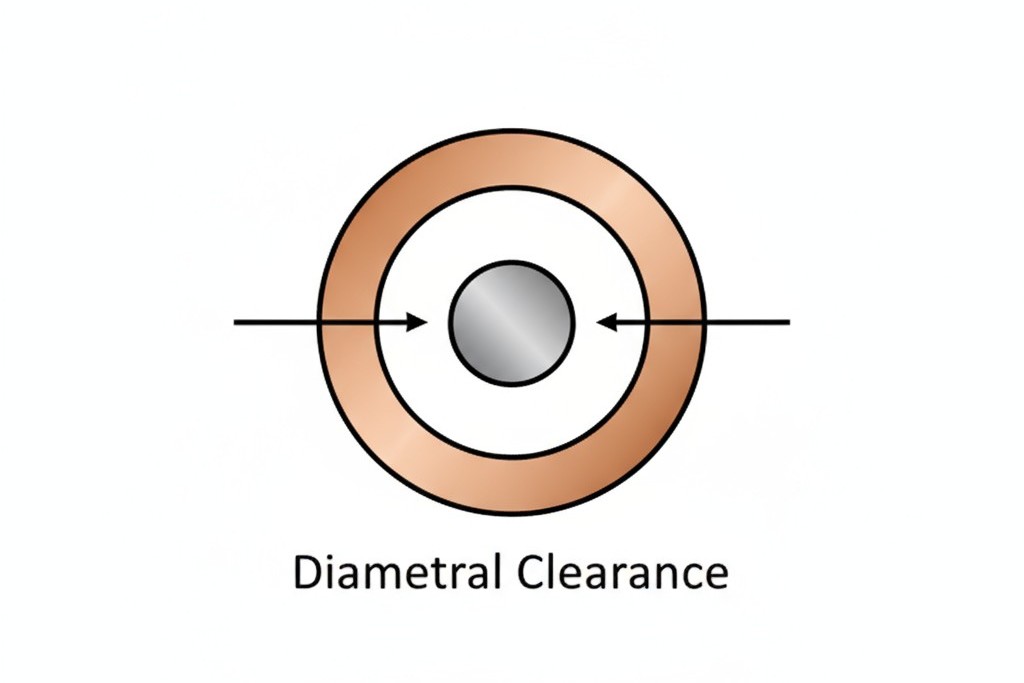

El parámetro de diseño más crítico para la soldadura selectiva es la distancia diametral entre la pata del componente y el agujero terminado. Esta brecha dicta el volumen de soldadura que entra en el barril, la fuerza de la subida capilar y si el exceso de soldadura se desborda en la superficie superior. Equivocarse en esto, y las conexiones puenteadas están casi garantizadas.

La separación ideal: 0.15mm a 0.25mm

Para la soldadura selectiva, el rango funcional para la separación diametral es una ventana estrecha: 0.15mm a 0.25mm. Esto es mucho más ajustado que el rango típico para soldadura por ola, que puede tolerar 0.40mm o más. La diferencia radica en el método de aplicación. Una ola moja los barriles desde abajo con alta energía cinética, mientras que una boquilla selectiva aplica soldadura localmente con mucha menos fuerza. El propio barril debe hacer más trabajo para atraer la soldadura hacia arriba.

- Por debajo de 0.15mm: El barril está demasiado ajustado. La estrecha brecha anular crea una fuerza capilar abrumadora que aspira demasiada soldadura a la unión. El barril se sobrellena, la soldadura se extiende por la almohadilla superior y la formación de puentes se vuelve probable.

- Por encima de 0.25mm: El barril es demasiado suelto. La fuerza capilar se debilita, y la soldadura puede no subir completamente hasta la parte superior, dejando un vacío o una unión fría. Esto es inaceptable en aplicaciones de alta fiabilidad.

El rango de 0.15mm a 0.25mm es el punto óptimo donde la acción capilar es lo suficientemente fuerte como para llenar el barril de manera confiable, pero no tan fuerte que se sobrellene. La soldadura humedece la almohadilla y la pata para formar un filete controlado sin extenderse más allá del límite de la almohadilla.

Cálculo del tamaño del agujero terminado

El agujero terminado es el diámetro después de plateado, no el tamaño del taladro. Para calcularlo, comienza con el diámetro máximo de la pata del datasheet del componente y añade tu separación deseada (típicamente 0.20mm como objetivo nominal). Este es el diámetro de tu agujero terminado.

Para encontrar el tamaño del taladro, resta el doble del grosor del revestimiento. Para una placa estándar con 25 micrones (0.025mm) de cobre en el barril, debes restar 0.05mm. Por ejemplo, un pin cuadrado de 0.64mm de lado tiene una diagonal de aproximadamente 0.90mm. Para una separación de 0.20mm, necesita un agujero terminado de 1.10mm, lo que requiere un taladro de 1.05mm.

Este nivel de precisión requiere coordinación con su fabricante para garantizar que el grosor del recubrimiento sea controlado y se verifique el tamaño del orificio acabado. También exige que conozca con precisión el diámetro del plomo del componente. Aunque existe una guía general como IPC-7251, está escrita para soldadura por ola y prioriza la facilidad de inserción. Para soldadura selectiva, el control del volumen de soldadura es primordial. Las tolerancias deben ser más estrictas y deben ser defendidas.

Relieves térmicos y control de flujo de soldadura

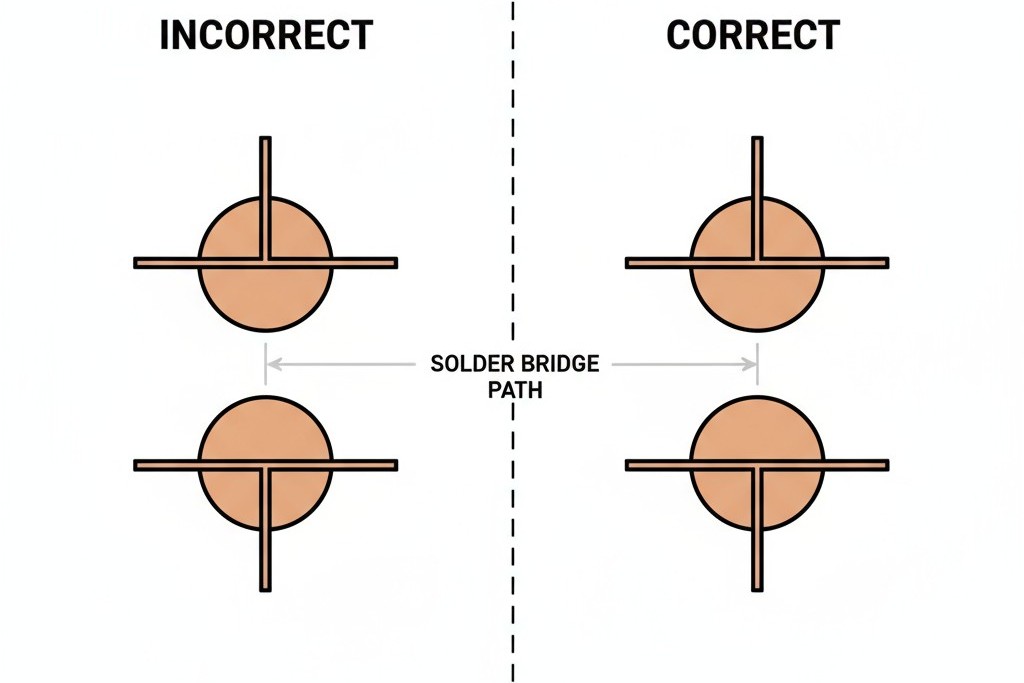

Las relajaciones térmicas son conocidas por reducir el efecto de absorción de calor de un plano, pero su papel en la soldadura selectiva es más complejo. También controlan la dirección y la simetría del flujo de soldadura. Los radios de una relajación térmica son caminos preferenciales tanto para el calor como para la soldadura fundida. Su diseño determina si la soldadura fluye de manera uniforme o se concentra en una dirección que crea un puente.

Cantidad y Anchura de Radios

Una relajación de cuatro radios distribuye el calor de manera más uniforme que un diseño de dos radios, pero si los radios son demasiado anchos, pueden actuar como canales para que la soldadura se impulse hacia afuera. Un ancho de radio de 0,30mm o menos proporciona un buen aislamiento térmico sin crear una ruta de flujo de soldadura significativa. A 0,50mm o más, un radio comienza a actuar como una extensión de la almohadilla misma. Para aplicaciones de corriente alta que exigen radios anchos, su orientación se vuelve crítica.

En algunos diseños de alta potencia, no se pueden usar relajaciones térmicas en absoluto. Para estas conexiones directas a plano, el espacio libre del orificio se vuelve aún más crucial, y el proceso debe compensar con un precalentamiento extendido. El riesgo de puente es mayor porque la almohadilla está térmicamente conectada con sus vecinas, creando una zona caliente continua.

Orientación para Minimizar Caminos de Puente

Si dos almohadillas adyacentes tienen relajaciones de dos radios orientadas directamente una hacia la otra, ha creado una autopista térmica y fluídica para un puente. El calor y la soldadura fluirán a lo largo de los radios, reuniéndose en el espacio entre las almohadillas.

La solución es simple: gire las relajaciones.

- Para un relajación de dos radios, oriente los radios perpendiculares a la fila de pines.

- Para un relajación de cuatro radios, oriente los radios en un ángulo de 45 grados respecto a la fila de pines.

Esto asegura que ningún radio apunte directamente a una almohadilla adyacente, creando un entorno térmico más simétrico. En un conector de paso de 1,27mm, girar las relajaciones desalineadas 90 grados puede eliminar los puentes sin cambiar ninguna otra variable.

Reglas de restricción para acceso a boquillas y pallet

El soldado selectivo es un proceso físico. Una boquilla debe colocarse debajo de la placa y una bandeja debe sostener esa placa sin obstruir el camino de la boquilla. Si la disposición ignora estos requisitos espaciales, el proceso falla incluso antes de comenzar.

Espacio Horizontal para la Boquilla

Una boquilla de soldadura tiene un diámetro físico, típicamente de 4mm a 8mm. Necesita un espacio radial alrededor de la almohadilla objetivo para evitar chocar con componentes adyacentes. Como regla general, una boquilla de 6mm requiere un radio de exclusión de aproximadamente 5mm desde el centro de la almohadilla hasta el borde de cualquier componente cercano.

Este es un tamaño de huella más grande de lo que muchos diseñadores esperan, especialmente en placas densas. Aunque la mayoría de las máquinas permiten que la boquilla se acerque en un ángulo para reducir este requisito, un enfoque inclinado crea un calentamiento asimétrico y puede requerir tiempos de permanencia más largos. Siempre se prefiere un espacio suficiente para un enfoque vertical. Los conectores en el borde de la placa son un desafío común, ya que la boquilla no puede extenderse más allá del borde de la placa. Esta restricción debe reconocerse durante el diseño de la disposición, no descubriéndose durante el desarrollo del proceso.

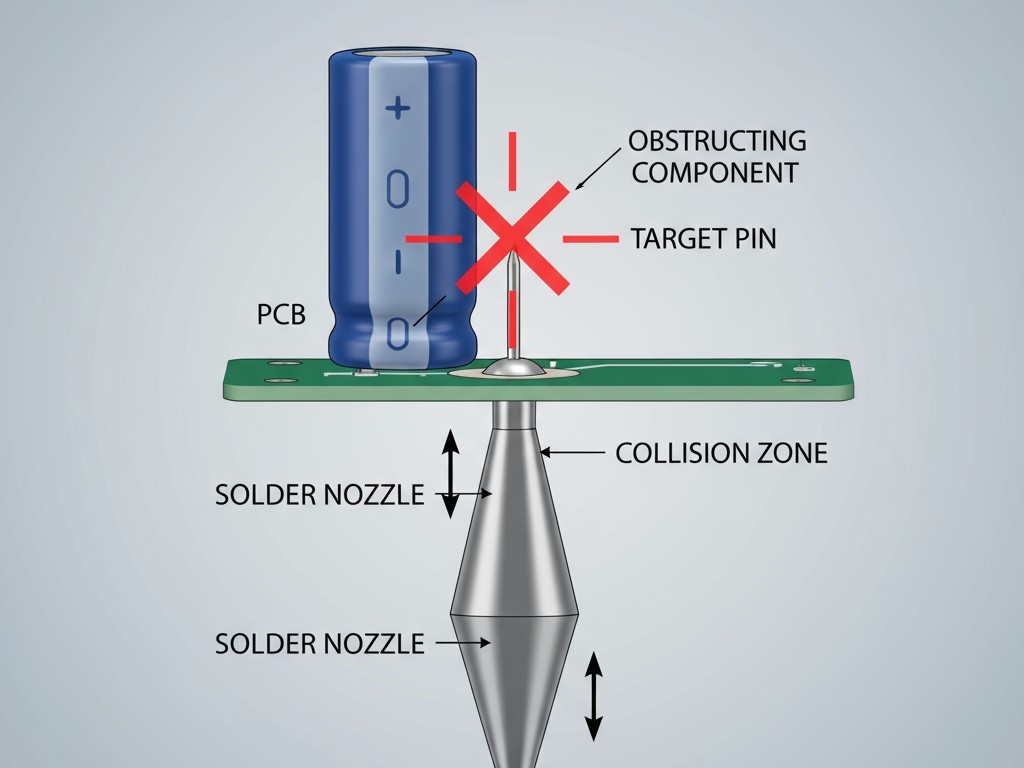

Espacio Vertical y Altura del Componente

La boquilla también debe elevarse desde debajo de la placa para humedecer la junta. Un componente alto junto a la almohadilla objetivo puede bloquear físicamente la boquilla. Este problema de espacio en Z requiere una zona de exclusión vertical. Los componentes más altos que la altura de trabajo de la boquilla no deben colocarse dentro del radio de espacio horizontal de las juntas de soldadura selectiva. Este es un problema de diseño en 3D que requiere coordinación entre la ingeniería mecánica, de diseño y de proceso, a menudo revisado manualmente o con scripts de reglas de diseño personalizados.

Estrategias de diseño para conectores de alta masa

Los conectores de alta cantidad de pines son una aplicación perfecta para el soldado selectivo, ya que a menudo no pueden sobrevivir al proceso de reflujo. También son los más difíciles de soldar debido a su alta masa térmica. La gran carcasa metálica y la matriz de pines densa actúan como un disipador de calor masivo, alejando la energía de la junta más rápido de lo que la boquilla puede suministrar.

Por qué la Masa Térmica Previene un Buen Empapado

Un conector con una masa térmica alta absorbe una gran cantidad de energía. Durante la soldadura, la boquilla aplica calor localmente, pero ese calor se conduce inmediatamente al cuerpo del conector y a cualquier plano de cobre conectado. La soldadura nunca alcanza su temperatura de humectación ideal, o lo hace solo brevemente. El resultado es una unión fría o un llenado parcial. Un error común en el proceso es compensar extendiendo el tiempo de permanencia, lo cual aplica tanta soldadura que desborda y crea puentes.

La solución de diseño es aislar térmicamente la junta tanto como sea posible. Esto significa usar alivios térmicos con los radios más delgados que aún puedan conducir la corriente requerida. Otra opción es un recorte localizado en un plano debajo del conector, lo suficientemente grande como para romper la conexión térmica durante el soldado mientras se mantiene la integridad general del plano.

Longitud de la Pata y Volumen de Soldadura

La longitud de la pata que sobresale de la superficie superior de la placa también afecta el volumen de soldadura. Una pata larga aumenta la longitud total del cilindro que debe llenarse. Si la holgura del agujero ya es ajustada, una pata larga puede causar fácilmente un desbordamiento.

Para el soldado selectivo, la pata debe recortarse a la longitud mínima necesaria para la inspección, típicamente de 0.50mm a 1.50mm. Las patas más largas no aportan valor a la resistencia de la junta y solo aumentan el riesgo de defectos. Si un componente se suministra con patas largas, deben recortarse antes o después de la inserción. El coste de este paso adicional es trivial en comparación con el coste de rehacer puentes en un conector de cien pines.

Diseño para tolerancia de proceso

Las reglas en este artículo no son preferencias; son los requisitos físicos para un proceso de soldadura selectiva confiable. Una placa diseñada con un espacio de 0.20mm entre la pata y el agujero, alivios térmicos correctamente orientados y exclusiones adecuadas para la boquilla soldarán limpiamente con un ajuste mínimo. Una placa que ignore estos fundamentos tendrá dificultades, sin importar cuán habilitado sea el ingeniero de procesos.

El objetivo del diseño para la manufacturabilidad es crear margen, permitiendo ligeras variaciones en el proceso o componentes sin causar fallas. Espacios ajustados y un diseño térmico deficiente eliminan ese margen, exigiendo un nivel de perfección que no es una estrategia manufacturera sostenible.

Estas decisiones críticas se toman durante el diseño, a menudo sin comprender completamente sus consecuencias downstream. Una revisión de diseño previa a la producción puede detectar una violación de exclusión o un agujero de tamaño insuficiente cuando la solución es una simple revisión en CAD. Después de la fabricación, la solución es una nueva rotación de la placa o una solución alternativa costosa y poco confiable.

Para que el soldado selectivo funcione, la lista de verificación es corta pero innegociable. Asegúrese de que el espacio entre la pata y el agujero esté entre 0.15mm y 0.25mm. Orienta los alivios térmicos lejos de las almohadillas adyacentes. Proporcione al menos 5mm de espacio radial para la boquilla. Aísle los conectores de alta masa térmicamente. Y mantenga los estubs de las patas por debajo de 1.50mm. Estas son las reglas que separan un producto exitoso de una pesadilla de producción.