Proteger una PCBA en un entorno hostil no es opcional. La verdadera cuestión es qué método de protección seguirá funcionando dentro de cinco años, y si el ensamblaje podrá ser reparado cuando un componente no relacionado falle inevitablemente. La robustez es un compromiso con la fiabilidad a largo plazo, pero también es una apuesta sobre cómo se comportan los materiales en condiciones que las pruebas de laboratorio luchan por predecir. En Bester PCBA, anclamos nuestros servicios de robustez en una filosofía que favorece lo simple y probado sobre lo exótico. La resina de relleno, el staking y el recubrimiento conformado tienen un papel, pero solo cuando se combinan con químicas que han sobrevivido una década de ciclos térmicos y vibraciones en el campo.

Los tres métodos básicos—recubrimiento conformado, staking selectivo y relleno completo—representan un espectro de aislamiento ambiental, cada uno con sus propias compensaciones en protección, reusabilidad y coste. Bajo estos métodos hay una decisión aún más importante: la elección de la química del encapsulante. Uretano, epoxy y silicona no son intercambiables. Sus propiedades mecánicas, expansión térmica y características de curado determinan si un ensamblaje protegido perdura o se convierte en un gasto de mantenimiento. La diferencia entre un uretano de dos componentes bien elegido y un epoxy mal ajustado es la diferencia entre un producto que se envía y uno que regresa bajo garantía.

Nuestra aproximación a la robustez está sesgada, y deliberadamente. Encapsulantes exóticos como polímeros fluorados o sistemas propietarios de curado UV prometen ventajas en métricas estrechas de rendimiento. Lo que no prometen es una cadena de suministro que apoye su producto en el año siete, o un proceso de re trabajo que no destruya la placa. Enfatizamos soluciones mantenibles porque el campo no perdona decisiones optimizadas para un laboratorio. La inspección interna de vibraciones, realizada antes de escalar la producción, es el paso de validación que distingue hipótesis de evidencia. Una prueba de sines barridos revela modos de resonancia que ningún modelo de elementos finitos predijo. Un perfil de vibración aleatoria expone conexiones soldadas que pasaron inspección visual pero no pueden soportar el transporte. Estas realidades modelan nuestra metodología.

Por qué las ensamblajes fallan bajo estrés mecánico y térmico

El fallo de la PCBA bajo estrés ambiental es implacable. La vibración mecánica y los ciclos térmicos no rompen los ensamblajes en un evento catastrófico único. Los rompen mediante daño acumulativo, explotando las interfaces más débiles y las mínimas compromisos de diseño hasta que una grieta se propaga lo suficiente para cortar una conexión. Entender estos modos de fallo es el prerrequisito para evaluar cualquier estrategia de protección. La robustez no trata de prevenir el estrés; trata de controlar dónde se concentra ese estrés y qué tan rápido se acumula el daño.

Fatiga de la soldadura inducida por vibraciones

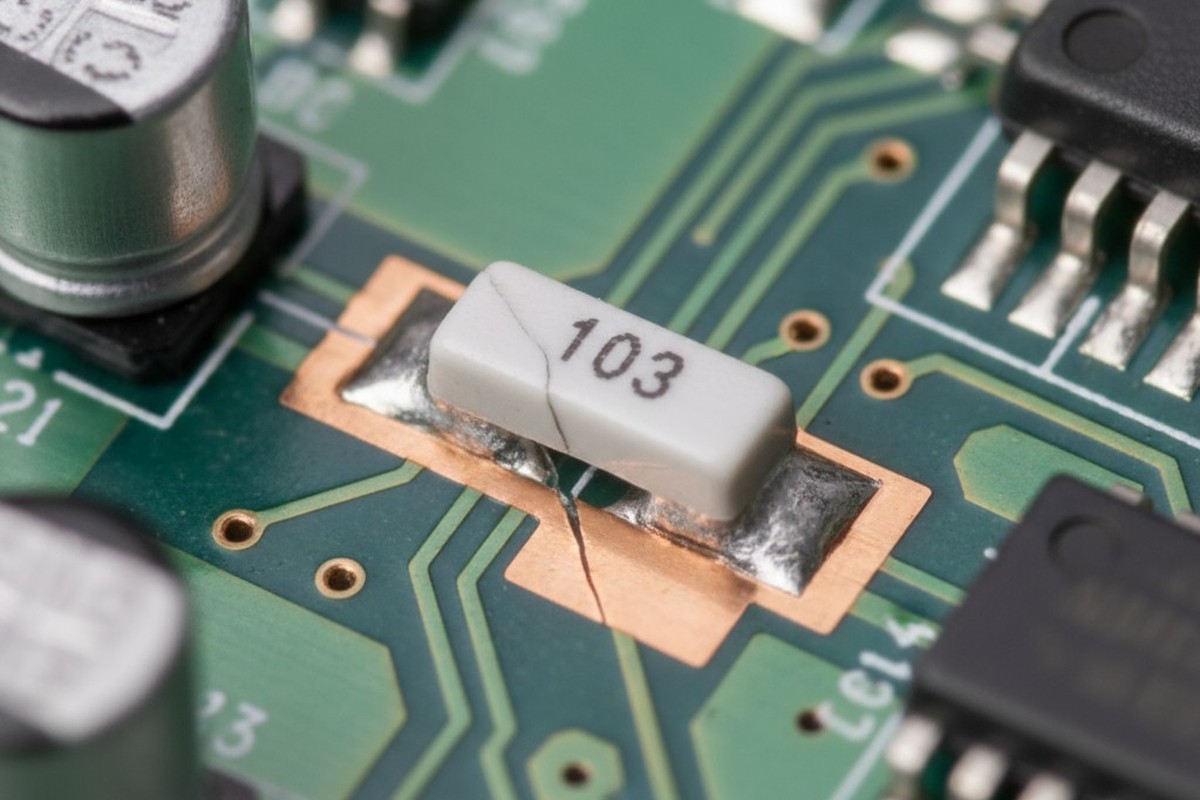

Las fallas por vibración se originan en una realidad mecánica simple: una PCB poblada es un sistema de múltiples masas con frecuencias de resonancia distintas. Cuando la vibración externa excita un modo de resonancia, la placa se flexiona. Los componentes montados en esa placa, particularmente los pesados como transformadores o grandes condensadores, no se flexionan a la misma velocidad. Las uniones soldadas se convierten en la bisagra de flexión, experimentando estrés cíclico con cada oscilación. Esto no es un evento de alto estrés en ningún ciclo individual. Es un proceso de fatiga de bajo ciclo donde las microgrietas inician en el filamento de soldadura y se propagan con cada ciclo de vibración hasta que la conexión eléctrica falla.

El daño es insidioso porque no es visible. Una unión soldada puede perder el cincuenta por ciento de su área transversal por grietas internas y aún parecer intacta bajo un microscopio. La falla se manifiesta como un circuito abierto intermitente bajo vibración—una falla enloquecedora de diagnosticar. La tasa de propagación de grietas depende de la amplitud de estrés, que a su vez es función de qué tan cerca está la frecuencia de excitación de una resonancia de la placa. Una placa con una resonancia en modo uno a 180 Hz acumulará daño mucho más rápido en un compartimiento de motor de vehículo, donde la energía de vibración se concentra, que en una placa idéntica en un recinto con ventilador.

Los componentes con alta masa y huellas pequeñas son los más vulnerables. Un condensador a through-hole con pines largos y rígidos actúa como una viga en voladizo, concentrando el estrés en el filamento de soldadura. Un inductor de montaje superficial grande cerca del borde de la placa generará flexión que los componentes más pequeños circundantes no experimentan. La falla no es aleatoria; es determinista, gobernada por la distribución de masa, la rigidez de la placa y el espectro de excitación. La robustez aborda esto ya sea amortiguando la resonancia o reforzando la unión mediante encapsulado, ambos reducen el estrés cíclico.

Desajuste de expansión térmica y agrietamiento de componentes

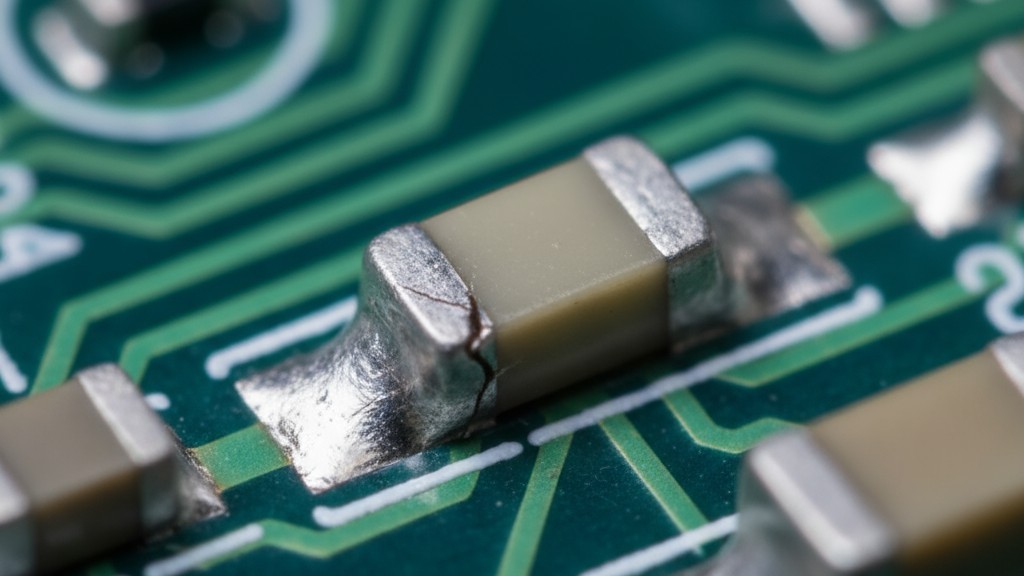

La expansión térmica induce fallos a través de un mecanismo diferente: grietas en las interfaces de los materiales. Cada material en una placa PCB tiene un coeficiente de expansión térmica (CTE). El laminado FR4 se expande de manera diferente que el cobre, que a su vez se expande de forma diferente que el paquete cerámico de un componente, y este último se expande diferente que el dado de silicio en su interior. Cuando la ensambladura se calienta y enfría, cada material se expande o contrae a su propia tasa, creando tensión de corte en las interfaces. A lo largo de miles de ciclos, esta tensión se acumula en forma de delaminación, grietas en las juntas de soldadura o fallos en la unión de los dados dentro de los componentes.

El desajuste de CTE entre la placa PCB y sus componentes es el principal impulsor. Una placa de FR4 típica tiene un CTE de 14-17 ppm/°C, mientras que un componente cerámico puede tener entre 6 y 7 ppm/°C. A lo largo de un cambio térmico de 100°C, un componente de 20 mm experimentará una expansión diferencial de aproximadamente 20-30 micrones en relación con la placa. Esa desplazamiento es absorbido por las juntas de soldadura. Si la junta es rígida, la tensión es alta y la vida útil por fatiga es corta. Por eso, la soldadura sin plomo, con su módulo mayor y menor ductilidad, tiene una menor vida útil por fatiga térmica que la soldadura tradicional de estaño y plomo; no puede ceder tan fácilmente, por lo que la tensión por ciclo es mayor.

El fallo suele comenzar en las juntas de soldadura en las esquinas de componentes grandes, donde el desplazamiento es mayor. Los arreglos de matriz de bolitas son particularmente susceptibles porque las bolas de soldadura son cortas y rígidas, ofreciendo poca conformidad. La grieta se propaga a través de la soldadura hasta que se pierde la continuidad eléctrica, permaneciendo invisible hasta el fallo. La encapsulación puede mitigar esto acoplando el componente a la placa, reduciendo el desplazamiento relativo. Un compuesto de encapsulado con un módulo bajo y un CTE cercano al de la placa absorberá parte del estrés. Una resina epóxica rígida con un CTE alto puede empeorar el problema. Por eso, la selección de la química es una decisión de ingeniería primordial.

Las Tres Estrategias Centrales de Protección

Los métodos de robustecimiento existen en un espectro definido por el grado de aislamiento ambiental que proporcionan y la dificultad de re trabajo que imponen. En un extremo, el recubrimiento conformal ofrece una barrera delgada contra la humedad con mínimo refuerzo mecánico. En el otro, el encapsulado completo encierra todo el ensamblaje en un bloque sólido de polímero, proporcionando máxima protección a costa de cualquier capacidad de re trabajo. El staking selectivo ocupa la posición intermedia. Cada método cumple una función distinta, y cada uno es solo tan efectivo como la química elegida para implementarlo.

Recubrimiento conformal para protección superficial

El recubrimiento conformal es una capa delgada de polímero, típicamente de 25 a 125 micrones, aplicada a la superficie de una placa PCB poblada. Su función principal es la protección ambiental. Proporciona una barrera dieléctrica contra la humedad, una barrera física contra el polvo, y resistencia química limitada. El recubrimiento se ajusta a la topografía de la placa, cubriendo componentes y trazas sin llenar los espacios entre ellos. Esto minimiza el peso adicional y permite inspección visual, aunque a través de una película traslúcida. El refuerzo mecánico del recubrimiento conformal es mínimo; no es una solución estructural para vibraciones o estrés térmico.

El valor del recubrimiento conformal radica en su simplicidad y reversibilidad. Puede aplicarse por spray, cepillo, o dispensado robótico, y retirarse con solventes o abrasión mecánica para re trabajo. Esto lo convierte en la opción predeterminada para ensamblajes con riesgo de humedad o contaminación sin estrés mecánico significativo. También es el único método de robustecimiento que no obstaculiza el acceso a puntos de prueba o conectores, siempre que estos sean enmascarados durante la aplicación. La limitación es que la protección es solo a nivel superficial. Si hay un vacío debajo de un componente, el recubrimiento lo cubrirá, pero no lo llenará.

Staking para refuerzo dirigido

El staking es la aplicación de un adhesivo estructural en componentes específicos y de alto riesgo. El adhesivo forma un filete entre el cuerpo del componente y la placa PCB, acoplando ambos y aumentando la rigidez de la unión. Esto reduce el desplazamiento de flexión que experimentan las juntas de soldadura bajo vibración, disminuyendo la tensión cíclica y extendiendo la vida por fatiga. El staking no proporciona sellado ambiental, pero puede combinarse con un recubrimiento conformal para abordar amenazas mecánicas y ambientales.

La ventaja del staking es su selectividad. Solo los componentes que necesitan refuerzo lo reciben, minimizando el costo de material y preservando el acceso para re trabajo en el resto de la placa. Un capacitor grande podría ser stakeado, mientras que la lógica circundante se deja sin tratar. La desventaja es que el staking requiere disciplina en el proceso. El adhesivo debe aplicarse con el volumen correcto en la ubicación correcta. Muy poca cantidad no es efectiva; demasiado puede filtrarse bajo el componente, creando un enlace rígido que induce estrés en lugar de aliviarlo. El staking es el método preferido cuando la vibración es la amenaza dominante y el modo de fallo es predecible. Es una solución mecánica, no ambiental.

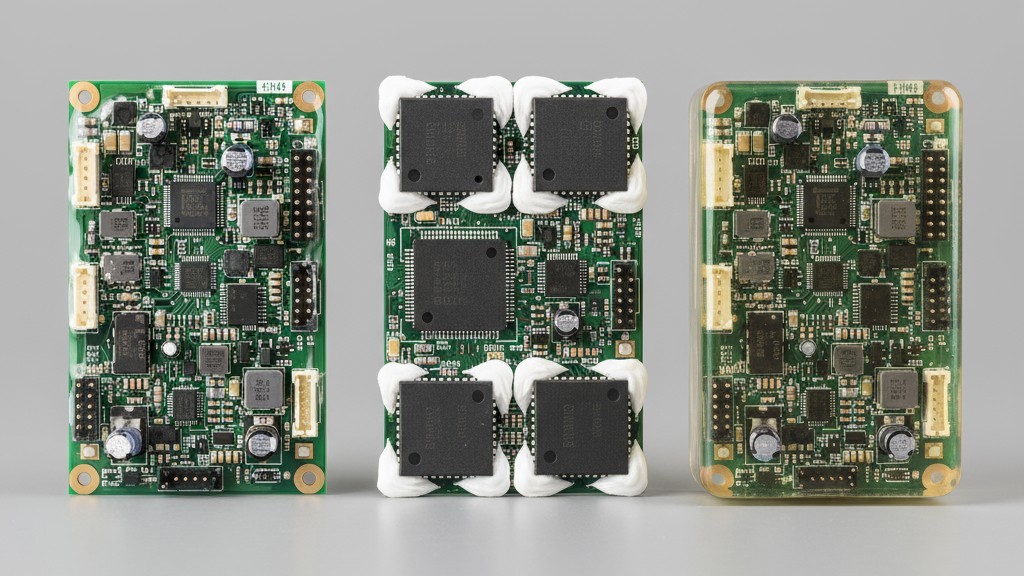

Encapsulado para máxima aislamiento ambiental

El encapsulado encierra toda un ensamblaje en una masa sólida de polímero. La placa se coloca en una carcasa, y se vierte un encapsulante líquido hasta que los componentes están sumergidos. Tras curar, el ensamblaje es un bloque único y sólido. El encapsulado proporciona el nivel más alto de protección contra humedad, químicos, impactos y abrasión. También ofrece el mayor damping mecánico y distribución de estrés. Un ensamblaje encapsulado no tiene modos de resonancia accesibles en el rango de frecuencia de audio, y el encapsulante distribuye el estrés de expansión térmica a través de un volumen mucho mayor.

La compensación es volver a trabajar. Un ensamblaje encapsulado es permanente. Quitar el encapsulante es destructivo, requiriendo fresado mecánico o productos químicos agresivos que corren el riesgo de dañar la placa. El encapsulado solo se justifica cuando la amenaza ambiental es severa—inmersión, exposición química, ciclos térmicos extremos— o cuando el ensamblaje es realmente desechable. La efectividad del encapsulado está casi completamente determinada por la elección del encapsulante. La elección incorrecta no solo no protege, sino que induce activamente la falla, por eso la química no es una consideración secundaria.

Fundamentos de Química: Uretano, Epoxy y Silicona

Uretano, epoxy y silicona no son simplemente variantes entre sí. Son familias de polímeros distintas con propiedades mecánicas, comportamiento térmico y mecanismos de curado fundamentalmente diferentes. La elección entre ellas es la decisión de mayor impacto en la robustez, determinando cómo responde el encapsulante al estrés, se acopla a la asamblea y se comporta con el tiempo. Las hojas de datos ofrecen métricas, pero la experiencia en campo revela la historia completa.

| Propiedad | Uretano | Epoxi | Silicona |

|---|---|---|---|

| Rango de dureza Shore | 30A – 75D | 60D – 85D | 10A – 60A |

| Módulo a tracción | Medio (500-2k MPa) | Alto (2k-4k MPa) | Bajo (1-10 MPa) |

| CTE (ppm/°C) | 80-150 | 50-80 | 200-300 |

| Rango de temperatura de servicio | -40°C a 120°C | -40°C a 150°C | -60°C a 200°C |

| Dificultad de retrabajo | Moderado | Muy alto | Bajo a Moderado |

Resinas de uretano y compromisos de flexibilidad

Los encapsulantes de uretano son sistemas de dos componentes que forman un polímero con segmentos duros y blandos, dándoles una mezcla característica de flexibilidad y dureza. Se puede formular un uretano para que sea suave y elastomérico, como un silicón, o duro y rígido, como un epoxi. Esta capacidad de ajuste hace que el uretano sea la química más versátil, pero también hace que la especificación sea crítica. Un uretano elegido por su flexibilidad podría tener un CTE muy superior al de la PCB, creando estrés térmico en lugar de aliviarlo.

La formulación óptima depende de la amenaza principal. Para entornos dominados por vibraciones, un uretano más duro con flexibilidad moderada proporciona amortiguación y refuerzo de la unión. Para ciclos térmicos, un uretano más blando con un CTE cercano al de la placa minimiza el estrés por expansión diferencial. Los urethanes son sensibles a la humedad durante su cura exotérmica, y la vida útil del producto es limitada una vez mezclados. Estas restricciones requieren control del proceso, pero no son prohibitivas. Lo que hace que el uretano sea el trabajo de confianza en aplicaciones automotrices e industriales donde el estrés térmico y mecánico están presentes, es su historial comprobado.

Resinas epoxi y rigidez estructural

Los encapsulantes epóxicos son polímeros termosettings que forman una red altamente reticulada, dándoles una rigidez y resistencia mecánica excepcionales. Un compuesto de enmufado epóxico es, en efecto, un adhesivo estructural. Se une de manera agresiva, proporciona una excelente estabilidad dimensional y resiste una amplia gama de productos químicos. Para aplicaciones donde el encapsulante también debe servir como soporte mecánico, el epoxi es la opción predeterminada. Esta rigidez es tanto su fortaleza como su debilidad.

Un epoxi rígido no soporta la expansión térmica diferencial. Si el CTE del epoxi difiere significativamente del de la PCB, cada ciclo térmico induce tensión en la interfaz. Con el tiempo, esta tensión puede causar delaminación o agrietamiento. También puede transmitirse a las juntas de soldadura, reduciendo la vida útil por fatiga en lugar de extenderla. Este es un modo de fallo común en ensamblajes encapsulados en epoxi y la razón por la cual el epoxi no es una solución universal. El problema de retrabajo con epoxi también es severo. Un epoxi completamente curado es casi imposible de quitar sin dañar la placa, convirtiéndolo en un compromiso permanente solo adecuado para ensamblajes desechables.

Materiales de silicona y rendimiento térmico

Los encapsulantes de silicona se basan en polímeros de polidimetilsiloxano, lo que resulta en un material altamente flexible con un módulo muy bajo y una excelente estabilidad térmica. Las siliconas mantienen sus propiedades en un rango de temperatura más amplio que los urethanes o epoxis, desde niveles criogénicos hasta más de 200°C. También son altamente resistentes a la exposición UV y oxidación. Cuando los extremos térmicos son el estrés dominante, la silicona suele ser la única química que sobrevivirá.

El bajo módulo es la característica definitoria del silicón. Se deforma fácilmente y proporciona prácticamente ninguna refuerzo estructural. Si la vibración es la principal amenaza, el silicón por sí solo no la evitará. Su ventaja es el alivio del estrés térmico. La combinación de bajo módulo y alta elongación permite que el silicón se adapte a la expansión diferencial sin transmitir estrés a las uniones de soldadura. Esto hace que el silicón sea la química preferida para ensamblajes que soportan ciclos térmicos extremos o rápidos. La reparación también es sencilla; el material curado puede despegarse o cortarse. La desventaja es que el silicón no proporciona soporte mecánico ni un sellado ambiental completo en comparación con un compuesto de encapsulado duro. Es una solución térmica, no mecánica.

Adecuar el Método de Protección a los Requisitos de la Aplicación

La matriz de decisiones para la robustez es implacable. Comienza con una evaluación honesta de las amenazas ambientales reales, no una combinación de peor caso con todas las posibilidades. Un ensamblaje en un compartimento del motor de automóviles enfrenta vibraciones sostenidas, ciclos térmicos moderados y niebla de aceite. Un panel de control exterior experimenta amplios ciclos térmicos y humedad, pero mínima vibración. Estos son perfiles de amenaza diferentes que requieren soluciones distintas.

Para entornos dominados por vibraciones, el objetivo es reducir el estrés en las juntas de soldadura. La recubrimiento conformal es insuficiente. La estacación selectiva de componentes de alta masa con un urethane de dureza media es la solución más específica. Si la vibración es amplia o compleja, el encapsulado con un urethane más duro acopla todo el ensamblaje en una sola estructura.

Para entornos de ciclos térmicos, el objetivo es minimizar el estrés por expansión diferencial. El encapsulado de silicón es la solución más efectiva para amplios cambios térmicos. Su bajo módulo acomoda la expansión sin transmitir estrés. Si también se necesita refuerzo mecánico, un urethane suave es un buen compromiso. Se debe evitar el epoxy a menos que el CTE esté cuidadosamente igualado y la excursión térmica sea pequeña.

Cuando se presentan tanto vibraciones como ciclos térmicos, la solución debe abordar ambas amenazas. Un error común es seleccionar un epoxy duro para la vibración, que luego falla bajo ciclo térmico. El enfoque correcto suele ser un urethane de dureza media formulado para flexibilidad y soporte.

Saltar completamente la robustez también es una decisión válida. Si el ensamblaje operará en un entorno benigno y controlado en temperatura, el costo y la penalización por retrabajo del encapsulado no están justificados. La sobredosificación es su propio modo de fallo.

El Caso en Contra de Encapsulantes Exóticos

Los encapsulantes exóticos aparecen en las hojas de datos con métricas impresionantes, pero estas ventajas son estrechas. La verdadera pregunta es si una ganancia en rendimiento en una métrica justifica los riesgos para la estabilidad de la cadena de suministro, la complejidad del proceso y la reparabilidad en campo. En la mayoría de los casos, la respuesta es no.

El riesgo principal es la historia limitada en campo. Una formulación de urethane en producción durante 15 años tiene modos de falla conocidos y un comportamiento de degradación documentado. Un material exótico introducido hace tres años no. Sus pruebas de envejecimiento acelerado son modelos, no evidencia. Cuando ocurre una falla imprevista en el quinto año, no hay proveedor de respaldo ni base de conocimientos para guiar el análisis.

La complejidad del proceso de materiales exóticos también se subestima a menudo. Un sistema de curado UV requiere acceso a línea de vista a todas las superficies, y cualquier región en sombra permanecerá sin curar. Los materiales sensibles a la humedad requieren controles ambientales que pueden no ajustarse a los flujos de trabajo existentes. Finalmente, el retrabajo a menudo es imposible. Si un componente falla en campo, todo el ensamblaje se desecha. Esto es inaceptable para equipos industriales o médicos de alto valor. Por estas razones, preferimos químicas comerciales probadas y de grado comercial sobre denominaciones MIL o formulaciones exóticas. Un urethane comercial de un proveedor de buena reputación, con una historia documentada en aplicaciones similares, a menudo superará a un material elegido solo por pasar un protocolo de prueba generalizado.

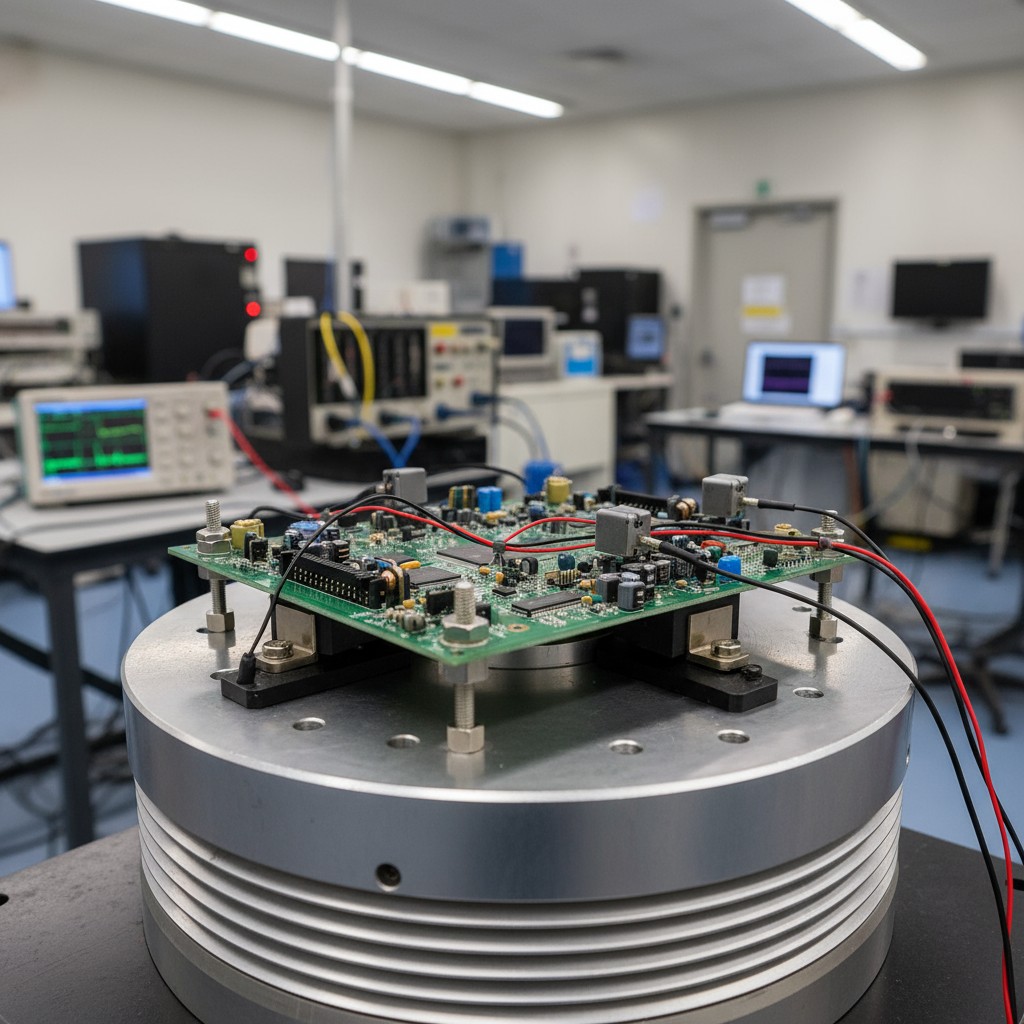

Filtrado Interno de Vibraciones como Paso de Validación

La robustez es una hipótesis sobre cómo responderá un ensamblaje a las tensiones. La prueba de vibración es el experimento que prueba esa hipótesis antes de que un producto llegue al campo. Estas pruebas no son certificaciones de aprobar o reprobar; son herramientas de diagnóstico que proporcionan datos para guiar la selección de materiales y cambios en el diseño. Realizar estas pruebas internamente es la diferencia entre solucionar un problema con tiempo de ingeniería y solucionarlo con un retiro del producto.

Prueba de barrido-seno para identificación de resonancias

Una prueba de barrido-seno aplica una vibración sinusoidal de frecuencia única a la ensambladura, escaneando lentamente desde una frecuencia baja (por ejemplo, 20 Hz) hasta una alta (por ejemplo, 2000 Hz). Los acelerómetros miden la respuesta. Cuando la frecuencia de excitación coincide con una frecuencia de resonancia, la amplitud de respuesta aumenta dramáticamente. Este factor de amplificación, que puede ser 10 veces o más, identifica con precisión dónde la ensambladura es más vulnerable y qué componentes experimentan más estrés. Esos datos guían la estrategia de robustecimiento. Sin ellos, la decisión es una suposición.

Perfiles de vibración aleatoria para simulación en condiciones reales

Las pruebas de vibración aleatoria aplican una excitación multifrecuencia que se acerca más a un entorno de servicio real. La entrada es una señal de banda ancha definida por un perfil de densidad espectral de potencia, que especifica la energía de vibración en cada frecuencia. La duración de la prueba puede extenderse durante horas para acumular daño por fatiga equivalente a años de exposición en campo. Es la aproximación más cercana a la vibración en condiciones reales lograble en un laboratorio y la prueba de validación que se debe aprobar antes de la producción. La prueba es destructiva por diseño. El objetivo es acumular suficiente dosis de vibración para inducir una falla o demostrar supervivencia con margen. Una ensambladura o sobrevive al perfil o no.

Perfiles de Curado y Realidades de Producción

La elección de la química del encapsulante dicta la capacidad de producción. El tiempo de curado es el intervalo entre la dispensación del material y la capacidad de manipular la ensambladura. Un curado a temperatura ambiente puede tomar 24 horas; un curado acelerado por calor, 30 minutos; un curado con UV, 10 segundos. No son solo diferencias en los ciclos; representan flujos de trabajo de producción fundamentalmente diferentes.

Los sistemas de curado térmico pueden acelerarse con calor, pero si la masa del encapsulante es grande, el calor exotérmico de la reacción puede sumarse al calor externo, potencialmente dañando componentes sensibles. El programa de curado debe tener en cuenta tanto la temperatura externa como la exoermicidad prevista.

Los sistemas de curado por UV eliminan el tiempo de espera pero introducen restricciones de línea de vista. Cualquier área sombreada por un componente no curará, haciendo que el curado por UV sea adecuado para recubrimientos conformes en placas planas pero problemático para encapsulados de ensamblajes complejos.

La deposición en fase de vapor, típicamente para recubrimientos conformes, ofrece cobertura uniforme en geometrías complejas, pero es un proceso por lotes más lento. Para la mayoría de las aplicaciones, la pulverización robótica selectiva o el dispensado proporcionan una cobertura adecuada con mejor capacidad de producción. La elección depende de la geometría de la placa y la criticidad de la cobertura completa.