Las juntas frías en ensamblajes de cobre pesado no son un problema de habilidad de soldadura. Son un problema de energía térmica. Cuando el diseño de tu PCB impulsa pesos de cobre de tres onzas por pie cuadrado o más, cuando los planos de potencia se extienden a lo largo de capas completas, y cuando los busbars se integran directamente en la pila, la física cambia. Los perfiles de reflujo estándar y los procesos de soldadura por ola fueron diseñados para tableros con masa térmica modesta. Suponen que el calor aplicado a un terminal de componente se propagará rápidamente, llevando la unión a su temperatura de líquido en un período predecible.

El cobre pesado rompe esa suposición. El propio cobre se convierte en un disipador de calor tan grande que ahoga la unión de energía térmica. Quedas con superficies opacas, granuladas, y enlaces intermetálicos incompletos que fallan en el campo o provocan costosos ciclos de retrabajo antes de que la placa sea enviada.

En Bester PCBA, tratamos los ensamblajes de cobre pesado y alta corriente como un desafío de gestión térmica primero y un proceso de soldadura segundo. La solución no es solo aumentar las temperaturas de la olla de soldadura o el tiempo de permanencia. Es una estrategia a nivel de sistema: entender la física de la masa térmica, aplicar precalentamiento agresivo y controlado con precisión, y adaptar el perfil del proceso a la inercia térmica de tu ensamblaje. Así evitas los defectos que afectan los construcciones de cobre pesado y entregas tableros que cumplen con los estándares de fiabilidad Clase 2 o Clase 3 sin retrabajo infinito.

Por qué el cobre pesado vence a los procesos de soldadura estándar

El problema es la inercia térmica. La alta capacidad calorífica y conductividad térmica del cobre significan que, al pasar de un cobre de una onza a uno de cuatro o seis onzas, no solo escalas la geometría; multiplicas la masa térmica. Esta masa actúa como una esponja para el calor, absorbiendo una gran cantidad de energía por un modesto aumento de temperatura. Cuando una ola de soldadura o un horno de reflujo aplica calor, la masa de cobre conducta esa energía fuera de la unión más rápido de lo que la fuente puede reponerla. La unión nunca alcanza la temperatura de líquido de la soldadura, o llega allí tan brevemente que no puede formarse un vínculo metallúrgico confiable.

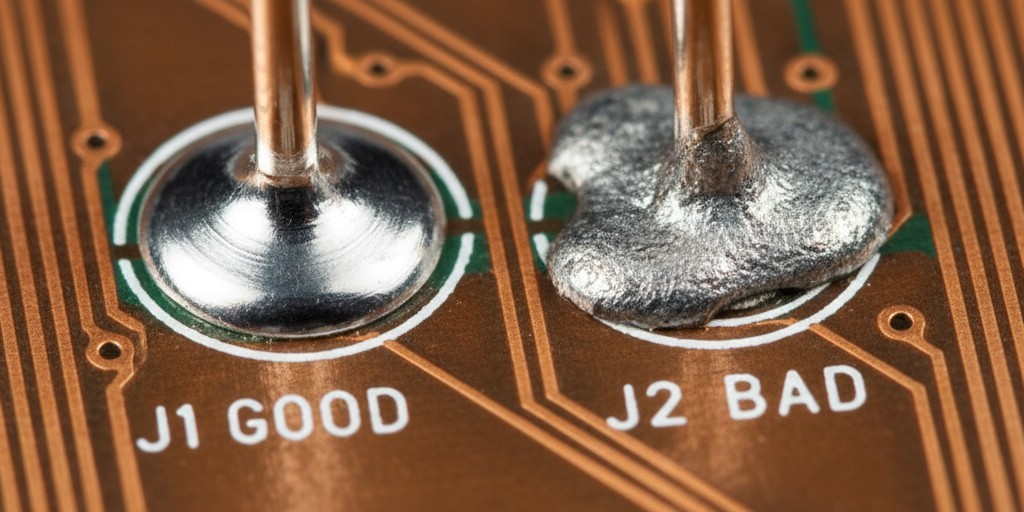

Una junta fría es una falla en la formación de compuestos intermetálicos. Cuando la soldadura fundida encuentra una superficie de cobre a la temperatura adecuada, se forma en la interfaz una capa delgada de compuestos intermetálicos, principalmente Cu₆Sn₅ y Cu₃Sn. es el vínculo. Su formación requiere tanto suficiente temperatura como suficiente tiempo. Si la superficie de cobre nunca llega a la temperatura necesaria porque su propia masa drena la energía disponible, la capa intermetálica es incompleta o inexistente. El resultado es una unión que superficialmente parece soldada, pero carece de integridad estructural. Bajo ciclos térmicos o estrés mecánico, estas uniones se agrietan. Bajo carga eléctrica, presentan alta resistencia y generan calor, acelerando la falla.

Las fallas visuales evidentes de una mala transferencia térmica son: una superficie de soldadura granulada o opaca, formación deficiente del filete y ninguno de los bordes de menisco suaves y cóncavos de una unión correctamente humedecida. Estas son las firmas de la soldadura que se solidificó antes de poder hacer su trabajo. Aunque IPC-6012 define estos defectos para placas de Clase 2 y Clase 3, la norma no indica cómo evitarlos. Eso requiere diseñar el proceso para superar el déficit térmico.

Este desafío escala de manera no lineal. Una placa de dos onzas podría tolerar un perfil estándar de reflujo con pequeños ajustes. Una placa de cuatro onzas producirá defectos a menos que el proceso sea fundamentalmente rediseñado. Una placa de seis onzas, o una con barras de bus integradas, puede vencer incluso a los cambios de proceso más agresivos. El primer paso es reconocer que la masa térmica no es un detalle. Es la restricción central.

Especificaciones de peso de cobre y sus implicaciones térmicas

El peso de cobre se especifica en onzas por pie cuadrado, una medida del grosor. Una onza de cobre tiene aproximadamente 1.4 mils (35 micrones) de grosor. Seis onzas son 8.4 mils. La diferencia parece pequeña, pero su impacto en la masa térmica es enorme. Debido a que la masa escala con el volumen, una placa de cobre de seis onzas tiene seis veces la masa de una de una onza de la misma área. Tiene seis veces la inercia térmica y requiere seis veces la energía para alcanzar la misma temperatura.

Para ensamblajes en el rango de una a dos onzas, los procesos estándar de reflujo o soldadura por ola generalmente proporcionan suficiente calor. La masa térmica es manejable y la placa alcanza el equilibrio dentro de un ciclo típico. Podrían ser necesarios pequeños ajustes en el tiempo de remojo o la temperatura máxima, pero el proceso sigue siendo convencional.

A partir de tres a cuatro onzas, el panorama térmico cambia. El cobre comienza a dominar el presupuesto térmico del ensamblaje y el calentamiento por convección estándar ya no puede mantenerse al día. El precalentamiento se vuelve esencial. Sin él, la placa ingresa en la zona de reflujo con gradientes térmicos significativos; el cobre está mucho más frío que los componentes. La pasta de soldadura se derrite, pero la unión no se forma completamente porque el cobre subyacente nunca alcanzó la temperatura de líquido. Con este peso, las modificaciones en el proceso dejan de ser ajustes y pasan a ser requisitos.

A partir de seis onzas o más, o en ensamblajes con barras de bus grandes, la masa térmica se vuelve extrema. Los procesos convencionales de reflujo y soldadura por ola, incluso con un precalentamiento extendido, simplemente no pueden aportar suficiente energía. El cobre actúa como un disipador de calor infinito. Estos ensamblajes a menudo requieren soldadura selectiva con tiempos de permanencia prolongados, soldadura manual con soldadores de alta capacidad térmica o técnicas alternativas como el calentamiento por inducción. Comprender en qué punto de este espectro se encuentra su diseño dicta toda la estrategia de fabricación, comenzando con el paso más crítico: el precalentamiento.

Estrategias de precalentamiento para uniones de alta masa

El precalentamiento no es solo sobre calentar la placa; es la herramienta más poderosa para gestionar la masa térmica. Su propósito es reducir la brecha térmica entre el cobre y la temperatura de reflujo objetiva, minimizando la energía necesaria durante la etapa final de soldadura. Un ensamblaje estándar puede ser precalentado a 120–140°C. Para cobre pesado, el objetivo debe ser mucho más alto—a menudo 160–180°C o más—para asegurar que la inercia del cobre no genere un déficit térmico que la zona de reflujo no pueda superar. Esto requiere temperaturas más altas y tiempos de remojo más largos para que la masa alcance el equilibrio.

Los métodos más efectivos son el infrarrojo (IR) en la parte inferior y la convección forzada. La calefacción por infrarrojo entrega energía radiante directamente a las superficies de cobre, que son altamente absorbentes. Esto permite que la energía penetre en la placa y calienta las capas internas más eficazmente que solo la convención. La convección forzada complementa al IR asegurando una temperatura uniforme del aire, reduciendo el riesgo de zonas frías. Para trabajos con cobre pesado, los sistemas de soldadura por ola necesitan zonas de precalentamiento extendidas con múltiples emisores IR, y los hornos de reflujo deben ampliar sus zonas de precalentamiento o actualizar sus elementos IR.

El tiempo de remojo—la duración que la placa pasa a la temperatura máxima de precalentamiento—no es un lujo. Es una necesidad. Sin un remojo adecuado, la superficie y los componentes de la placa podrían alcanzar la temperatura objetivo, pero la masa de cobre en volumen quedaría rezagada. Un remojo adecuado permite que el calor conduzca a través del cobre, eliminando estos gradientes. Una placa de cuatro onzas podría requerir un remojo de 60 a 90 segundos a 160°C. Para ensamblajes de seis onzas o con barras de bus, los tiempos de remojo pueden extenderse a dos minutos o más.

El compromiso de un precalentamiento agresivo es el riesgo de dañar componentes sensibles a la temperatura, como capacitores electrolíticos o conectores con carcasa de plástico. La exposición prolongada a un precalentamiento a 180°C puede degradar estas partes. La solución es el precalentamiento zonificado, en el que el calor se centra en las áreas de cobre pesado mientras se protege a los componentes sensibles. Esto es intrínseco a la soldadura selectiva, pero en reflujo puede requerir dispositivos especiales o aceptar una ventana de proceso más estrecha.

Muchas instalaciones intentan procesar placas con cobre pesado en hornos de reflujo estándar. Esto es posible para cobre moderadamente pesado (alrededor de tres onzas), pero requiere un desarrollo meticuloso del perfil y a menudo resulta en rendimientos marginales. La principal limitación es la potencia de precalentamiento. Los hornos estándar simplemente no tienen la densidad IR suficiente para calentar rápidamente el cobre pesado. Reducir la velocidad del transporte ayuda, pero reduce la producción. Si su horno no puede entregar 160°C o más en la masa de cobre con un remojo adecuado, el proceso fallará. En ese momento, la soldadura selectiva o manual será el único camino confiable.

Soldadura selectiva para ensamblajes con masa térmica mixta

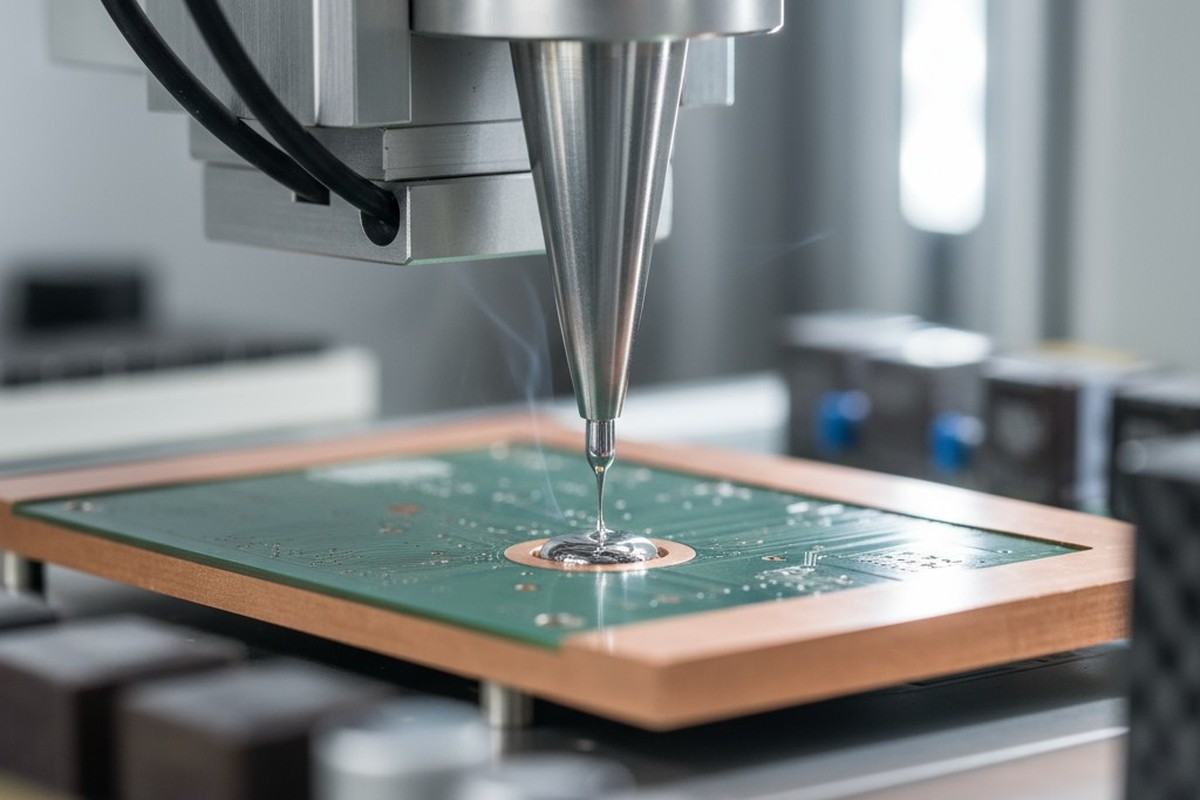

La soldadura selectiva aplica soldadura fundida a juntas específicas mediante una pequeña boquilla, en lugar de inmersar toda la placa en una ola. Esta precisión la hace invaluable para ensamblajes con pesos de cobre mixtos—donde las grandes placas de potencia coexisten con capas de señal estándar— o cuando componentes de orificio pasante en áreas de gran masa deben soldarse sin cocinar el resto de la placa. La ventaja es la precisión; la desventaja es la producción.

La soldadura selectiva es la opción correcta cuando la masa térmica varía significativamente en toda la placa, cuando los componentes sensibles no pueden tolerar un precalentamiento global, o cuando la geometría de la placa hace que la soldadura por ola sea impráctica. Una fuente de alimentación con una sección de potencia de seis onzas y una sección de control de dos onzas plantea un dilema para la soldadura por ola: un perfil lo suficientemente agresivo para el cobre pesado sobrecalentará el cobre ligero, mientras que un perfil conservador creará juntas frías. La soldadura selectiva resuelve esto tratando cada zona de forma independiente. La zona de seis onzas recibe un precalentamiento localizado y prolongado y un tiempo de contacto con la soldadura más largo, mientras que la zona de dos onzas recibe un tratamiento estándar.

La clave es lograr el equilibrio térmico en la zona de alta masa sin sobrecalentar la zona de baja masa. Esto se hace con precalentamiento específico por zonas usando IR o boquillas de aire caliente colocadas sobre el área objetivo. El precalentamiento puede hacerse hasta 180°C para la zona de cobre pesado, mientras que el resto de la placa permanece a una temperatura inferior. Luego, la boquilla de soldadura aplica soldadura con un tiempo de permanencia prolongado para asegurar un humedecimiento completo a pesar del calor residual del cobre.

La selección de la boquilla y el tiempo de residencia son críticos. La boquilla debe coincidir con la geometría de la unión. Para cobre pesado, una boquilla más grande o una mini-onda proporciona un mayor volumen de soldadura fundida, que actúa como un depósito térmico para mantener la entrada de calor. El tiempo de residencia —la duración del contacto— también debe ser extendido. Donde una unión estándar puede necesitar uno o dos segundos, una unión de cobre pesado puede necesitar de tres a cinco segundos o más. El flux también debe gestionarse cuidadosamente, ya que un calentamiento localizado y prolongado puede agotar su actividad y conducir a un mal mojado.

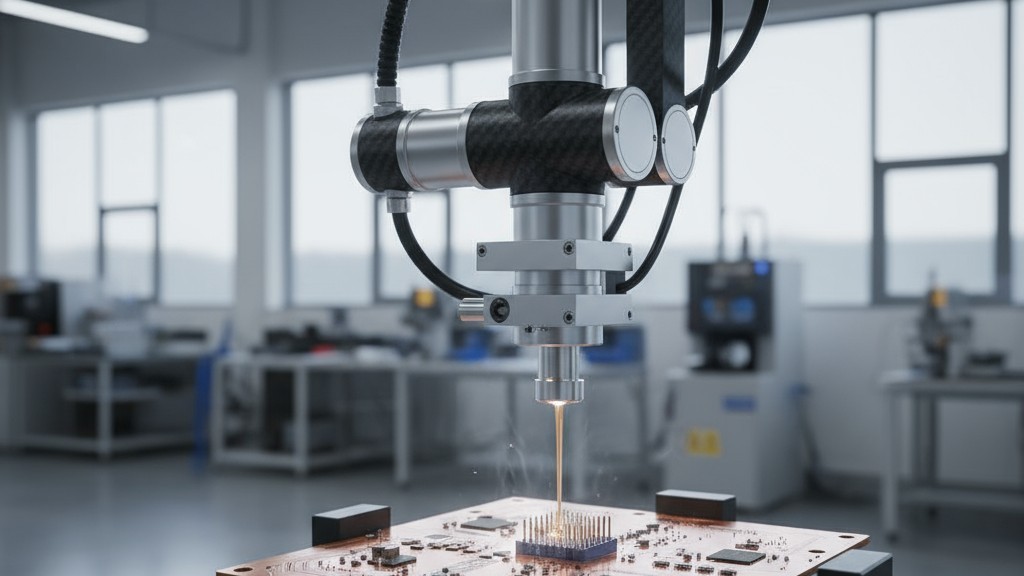

Soldadura por ola en tableros de alto corriente

El soldado por ola sigue siendo un proceso viable para placas de cobre pesado, pero solo si tienen una masa térmica uniforme. Su ventaja es la capacidad de producción, lo que lo hace económico para producción en volumen. El desafío es que todo el proceso debe ajustarse a la masa térmica más desfavorecida en la placa. Si el cobre es uniformemente pesado, esto funciona. Si varía, corres el riesgo de sobrecalentar las áreas ligeras o subcalentar las pesadas.

Las zonas de precalentamiento extendidas son esenciales. Una máquina de soldadura por ola estándar puede tener una sección de precalentamiento de 1.5 metros; para cobre pesado, a menudo se requieren 2 metros o más con al menos cuatro zonas. Esto proporciona el tiempo y la energía necesarios para que la masa de cobre se equilibre. La temperatura objetivo en la salida de la sección de precalentamiento debe ser de 160–180°C, medida directamente en la superficie de cobre con termocuplas en contacto, no inferida a partir de la temperatura del aire.

La velocidad del transportador determina el tiempo de contacto con la ola de soldadura fundida. Las velocidades estándar de 1 a 1.5 metros por minuto a menudo son demasiado rápidas para cobre pesado. El efecto de enfriamiento del cobre puede disminuir inmediatamente la temperatura de la unión por debajo del liquidus. Reducir la velocidad del transportador a 0.6 a 0.8 metros por minuto extiende el tiempo de contacto, permitiendo que la unión se estabilice y complete la formación intermetálica. La contraparte es una menor capacidad de producción. Encontrar la velocidad óptima requiere pruebas iterativas con termocuplas para confirmar que la unión alcanza y mantiene la temperatura objetivo.

Principios de diseño de perfiles térmicos

Un perfil térmico es el recorrido de temperatura en el tiempo de la placa. Para cobre pesado, no se puede simplemente escalar un perfil estándar; hay que diseñar uno nuevo que tenga en cuenta la inmensa retención térmica de la masa de cobre.

Los perfiles de alta masa requieren tiempos de inmersión extendidos y potencialmente temperaturas pico más altas. La zona de inmersión, donde la placa se mantiene justo por debajo del punto de fusión del soldado, permite que el cobre se equilibre. Para una placa de 4 onzas, un tiempo de inmersión de 60 segundos puede necesitar convertirse en 90 o 120 segundos. La temperatura de inmersión debe ser tan alta como los componentes puedan tolerar, a menudo 160–170°C, para minimizar la brecha restante con el liquidus. La temperatura pico puede necesitar ser elevada hasta el límite superior de la especificación de la aleación de soldadura, como 250°C para SAC305 sin plomo, solo para asegurar que las áreas de cobre más pesadas alcancen el liquidus.

Validar el perfil con termocuplas colocadas directamente en las áreas de cobre pesado es innegociable. Un perfil validado midiendo la temperatura del aire o de los componentes no tiene sentido. Debe medir el propio cobre. Pase la placa por el proceso y analice los datos. El cobre debe alcanzar y permanecer allí durante al menos 45–60 segundos para soldadura con plomo o 60–90 segundos para sin plomo. Si no llega, ajuste el perfil—aumente el precalentamiento, extienda la inmersión o eleve la temperatura máxima—y vuelva a probar.

Un tiempo insuficiente por encima del liquidus es la falla más común. El cobre alcanza el liquidus por un momento, pero su propia inercia térmica reduce la temperatura antes de que completen las reacciones metallúrgicas. Esto crea uniones débiles con capas intermetálicas incompletas. Otras fallas relacionadas con el perfil incluyen el puente de soldadura, a menudo causado por agotamiento del flux por un precalentamiento excesivo, y residuos excesivos de flux debido a un perfil demasiado largo o demasiado caliente para la química del flux.

Integración de busbars y características extremas de cobre

Las barras de bus son barras de cobre sólido utilizadas para transportar corrientes de decenas o centenas de amperes. Su masa térmica es órdenes de magnitud mayor que incluso las placas de cobre más pesadas. Soldar a un busbar está fuera de la capacidad de cualquier proceso convencional de reflujo o de onda; requiere calor localizado y sostenido que puede superar la capacidad del busbar para disiparlo.

Las técnicas para busbars incluyen soldadores de alta capacidad térmica, soldadura por resistencia y tazas de soldadura mini-onda. Un soldador estándar fallará porque el busbar extrae calor más rápido de lo que el soldador puede suministrar. Un soldador de alta capacidad, con una punta masiva y más de 150 vatios de potencia, puede sostener la entrada de calor necesaria. La técnica implica precalentar el busbar con el soldador durante 10–20 segundos antes de aplicar soldadura. También son efectivas las tazas de soldadura mini-onda o de fuente, que entregan un chorro localizado de soldadura fundida que actúa como material de unión y depósito térmico.

El fijado es crítico para prevenir el desalineamiento por expansión térmica. Es fundamental el uso de fijaciones personalizadas que sujeten tanto el busbar como la PCB. Precaliéntar toda la unidad en un horno antes de la soldadura localizada también ayuda al reducir el gradiente térmico general.

La inspección de la unión para estas aplicaciones de alta fiabilidad debe ser rigurosa. La inspección visual debe confirmar la formación completa del filete, un menisco cóncavo suave y una superficie brillante. Para aplicaciones de Clase 3, suele requerirse análisis transversal en los primeros artículos para proporcionar una prueba definitiva de una capa intermetálica robusta.

Evitar bucles de retrabajo mediante validación del proceso

El objetivo de todo este trabajo—optimizar el precalentamiento, seleccionar procesos y diseñar perfiles—es eliminar defectos antes de que ocurran. La retrabaja es costosa, arriesgada y un signo de un proceso defectuoso. La única manera de evitarla es a través de la validación empírica del proceso usando placas de prueba que repliquen la masa térmica de su diseño de producción.

Insertar termocuplas en las áreas de mayor masa en estas placas de prueba. Páselas por el proceso propuesto, capture los datos y analice las curvas. Verifique que cada unión crítica alcance y mantenga su temperatura de liquidus durante la duración requerida. Si alguna área no cumple, ajuste una variable—temperatura de precalentamiento, tiempo de inmersión, velocidad del transportador—y vuelva a probar. Este enfoque iterativo basado en datos construye un proceso que funciona. La inversión en placas de prueba es trivial en comparación con el costo de desechar unidades de producción.

Después de soldar, la inspección visual debe centrarse en las señales evidentes de una transferencia térmica adecuada. Las buenas conexiones muestran una humectación completa, con la soldadura fluyendo suavemente en un filete cóncavo. La superficie será brillante, no opaca, arenosa o fracturada. Las conexiones deficientes, donde la soldadura se acumula en gotas o parece empañada, son la firma de calor insuficiente. Son una predicción de fallos en el campo. Detectarlas en la validación te permite corregir el proceso en su origen.

Una gestión térmica validada es el hilo conductor que conecta cada parte de esta guía. Ya sea diseñando una estrategia de precalentamiento o soldando una barra de bus, el desafío es el mismo: suministrar suficiente energía térmica a la masa de cobre para formar un enlace intermetalico completo. El paso de validación confirma que has tenido éxito. Cuando los datos muestran que el cobre se calienta lo suficiente y la inspección muestra que se humedece correctamente, tienes un proceso que eliminará conexiones frías, circuitos de retrabajo y fallos en el campo.