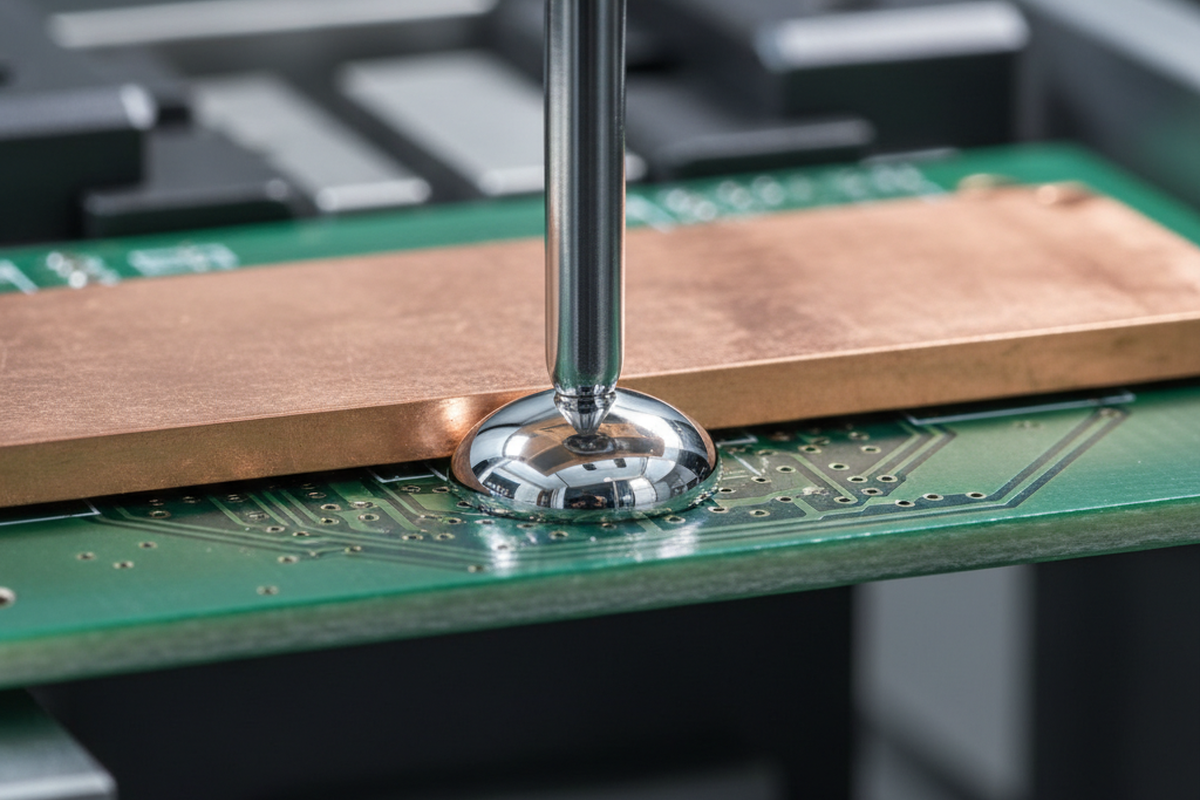

En la electrónica de alta fiabilidad, particularmente en inversores automotrices y sistemas de energía industrial, la “unión brillante” es una mentira peligrosa. Una unión de soldadura en una barra colectora de cobre de 3 mm puede mostrar un filete perfecto en la parte superior, humectación brillante en la punta y residuos limpios de flux, pero estar completamente comprometida internamente.

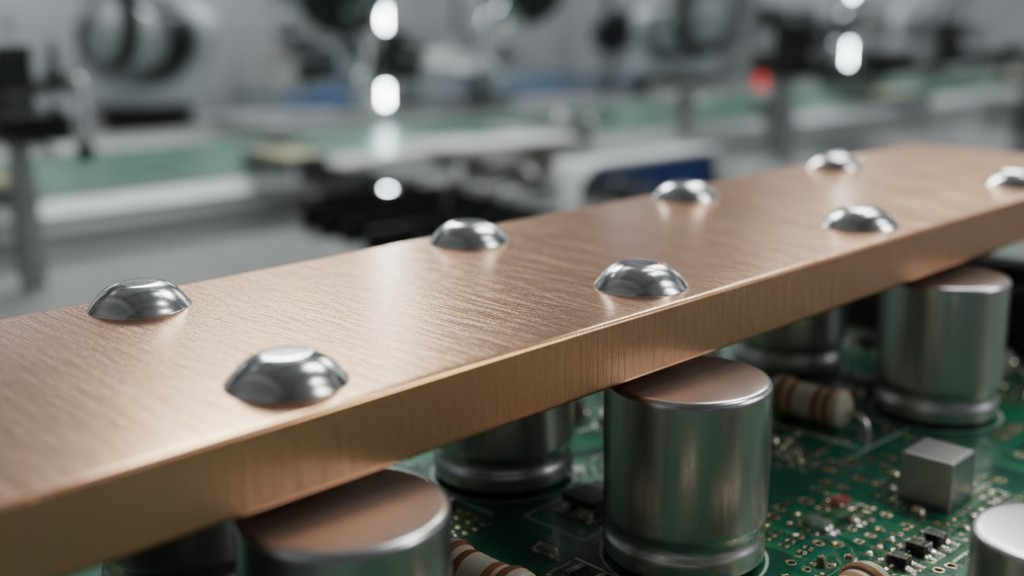

Al tratar con derivadores de alta corriente y barras colectoras pesadas, los criterios estándar de inspección como IPC-A-610 Clase 3 a menudo no detectan el modo real de falla: falta de relleno del orificio e intermetálicos fríos en el interior del barril. El efecto disipador de calor de un plano de cobre pesado extrae energía térmica de la unión más rápido de lo que una boquilla selectiva estándar puede suministrarla. Si el proceso no está ajustado específicamente para la masa térmica, la soldadura se solidifica antes de humectar la pared del barril. Esto crea una conexión mecánica que eventualmente fallará bajo vibración o ciclos térmicos. El resultado no es solo una placa defectuosa; es una falla en campo en un sistema de alto voltaje.

No se puede engañar a la masa térmica

El error fundamental al soldar cobre pesado es tratar la máquina selectiva como una varita mágica. Es una herramienta sujeta a las leyes de la termodinámica. Cuando una boquilla se acerca a un vertido de cobre de 4 oz o a una lengüeta gruesa de barra colectora, está efectivamente tratando de hervir un océano con una vela.

El componente de cobre actúa como un gran reservorio térmico. Tan pronto como la soldadura fundida toca el terminal, el componente comienza a drenar calor del frente líquido. Si la demanda térmica del componente excede la entrega de la boquilla, la temperatura de la soldadura en la interfaz cae por debajo del punto de fusión de la aleación (típicamente 217°C para SAC305). La soldadura se vuelve pastosa, la humectación se detiene y queda una interfaz fría y quebradiza que parece aceptable en la superficie pero no tiene integridad estructural.

Los diseñadores a menudo agravan esto colocando componentes de alta masa sin alivio térmico adecuado. Si eres un ingeniero de procesos mirando un archivo Gerber donde una barra colectora conecta directamente a un plano de tierra sin alivio en forma de radios, estás viendo un defecto esperando ocurrir. Ninguna cantidad de ajuste de máquina puede superar un diseño que disipa calor más rápido de lo que la física de la humectación permite. En esos casos, la placa debe regresar al diseño o debes invertir en paletas personalizadas y enmascaradas para aislar la carga térmica.

La batalla se gana en el precalentamiento

Debido a que la boquilla sola no puede superar la masa térmica, el trabajo pesado debe ocurrir antes de que la placa llegue a la olla de soldadura. Mientras los operadores a menudo se obsesionan con la altura de la ola o el tiempo de permanencia, el parámetro crítico para la soldadura de alta masa es la inmersión en el precalentamiento.

Para componentes SMT estándar, un precalentamiento de 100°C en la parte superior es suficiente. Para un bloque de cobre, eso es insignificante. Debes elevar la temperatura central del componente—la masa metálica real—a al menos 110°C a 120°C antes de que comience el ciclo de soldadura. Esto reduce el delta de “choque térmico” que la boquilla debe salvar. Si el componente está a 120°C, la ola de soldadura solo necesita elevarlo otros 100°C para lograr la humectación. Si el componente está a 80°C, ese delta es de 140°C—frecuentemente una brecha insalvable dentro de los pocos segundos de tiempo de contacto permitidos.

Lograr esto requiere más que simplemente aumentar los calentadores en la parte inferior. Los precalentadores estándar por convección a menudo no penetran lo suficientemente rápido en placas multilayer gruesas para calentar una barra colectora en la parte superior sin quemar el FR4 en la parte inferior. La solución más robusta típicamente involucra precalentadores IR en la parte superior o zonas de inmersión extendidas que permiten que el calor alcance el equilibrio a través de la placa.

No adivine estas temperaturas. Los termómetros IR son inútiles en barras colectoras de cobre brillantes debido a problemas de emisividad. La única forma de validar su estrategia de precalentamiento es perforar una placa sacrificial, insertar un termopar tipo K directamente en la pared del barril o en el cuerpo del componente, y ejecutar un perfilador. Si la temperatura central no alcanza esa marca de 110°C o más, el proceso es inestable.

La trampa de la temperatura de la olla y el tiempo de permanencia

Cuando se enfrentan a una unión fría, la reacción instintiva de la gerencia de producción suele ser “Aumentar la temperatura del baño”. Esto es una falacia destructiva.

Operar un baño de soldadura a 320°C o 330°C para compensar un precalentamiento deficiente es una receta para fallas latentes. A estas temperaturas, la tasa de disolución del cobre se acelera agresivamente. No solo está soldando la rodilla del orificio; la está disolviendo. La almohadilla de cobre y el recubrimiento del barril se lixivian en el volumen de soldadura, adelgazando el camino conductor y contaminando su baño de soldadura con altos niveles de cobre. Esto eleva el punto de liquidus de la aleación y crea uniones arenosas y lentas.

Además, las temperaturas extremas queman instantáneamente los volátiles del fundente. Para cuando la soldadura realmente necesita humedecer la superficie, el fundente está carbonizado e inactivo, lo que conduce a la deshumectación y a vacíos.

El tiempo de permanencia (tiempo de contacto), no la temperatura, es la palanca que debe accionar. Para uniones de alta masa, necesita un tiempo de permanencia más largo, a menudo en el rango de 3 a 6 segundos dependiendo del diámetro de la boquilla, para permitir que ocurra la transferencia térmica. Sin embargo, este es un equilibrio peligroso. Si es demasiado corto, el barril no se llena. Si es demasiado largo, corre el riesgo de deslaminar el material del PCB o lixiviar la almohadilla. La ventana es estrecha. Un proceso estable podría operar un baño a 290°C con un tiempo de permanencia de 4 segundos, en lugar de un baño a 320°C con un tiempo de permanencia de 2 segundos. El primero preserva la metalurgia; el segundo la destruye.

Química e inertización

En la soldadura selectiva de alta fiabilidad, la inertización con nitrógeno no es un lujo adicional; es un requisito del proceso.

Cuando extiende los tiempos de permanencia para calentar una pieza pesada, la ola de soldadura está expuesta a la atmósfera por períodos más largos. Sin una manta de nitrógeno (que típicamente requiere una pureza del 99.999%), la boquilla desarrolla óxidos y pieles de escoria rápidamente. Una boquilla con escoria entrega una transferencia de calor pobre y una altura de ola impredecible. Puede ajustar la máquina perfectamente a las 8:00 AM, pero para las 10:00 AM, la boquilla está obstruida con lodo de óxido y la altura de la ola ha variado 1 mm, causando uniones abiertas.

La selección del fundente es igualmente crítica. Para placas de alta masa, el fundente debe sobrevivir al ciclo extendido de precalentamiento sin perder actividad. Los fundentes no limpios a base de alcohol y con bajo contenido sólido a menudo se queman demasiado pronto. Si ve “pegajosidad” o residuos pegajosos que no se secan, o si el fundente se carboniza antes de que la ola lo toque, puede necesitar una formulación con mayor contenido sólido o un paquete activador diferente. Pero tenga cuidado: cambiar a un fundente soluble en agua para mejor actividad introduce un requisito de lavado que muchas líneas selectivas no están equipadas para manejar. Manténgase con un fundente no limpio robusto diseñado para perfiles de alta masa térmica y asegúrese de que el aplicador de gota por chorro esté calibrado para aplicarlo exactamente donde se necesita, no rociado a ciegas sobre la placa.

Chequeo destructivo de la realidad

Una vez que haya ajustado el precalentamiento, el tiempo de permanencia y el fundente, ¿cómo sabe si funcionó? No puede confiar en sus ojos. La única validación que importa es la sección transversal.

Tome su “placa dorada”, la que se ve perfecta bajo la luz anular, y destrúyala. Córtela, púlala y póngala bajo un microscopio de 50x. Está buscando la formación de intermetálicos (IMC) a lo largo de toda la longitud de la pared del barril. Necesita ver un llenado del orificio del 100%, no solo del 75%. Debe verificar la presencia de “vacíos de champán” cerca del terminal del componente, que indican volátiles de fundente atrapados de un proceso que se calentó demasiado rápido.

Si no está realizando secciones transversales regularmente en sus uniones de alta masa, está trabajando a ciegas. Una deriva del proceso de 10°C en el precalentamiento puede no cambiar la apariencia externa de la unión, pero puede reducir el llenado del barril en un 50%.

La falacia del retrabajo

Si una unión de alta masa falla la inspección, existe una fuerte tentación de arreglarla con un soldador manual. Para barras colectoras y derivadores de cobre pesado, esto casi siempre es negligencia profesional.

Un operador humano con un soldador no puede entregar de manera confiable la energía térmica requerida para retrabajar una unión de alta masa sin sobrecalentar el área local y causar levantamiento de la almohadilla o separación del barril. El “retoque” a menudo no hace más que volver a fundir la soldadura superficial dejando el barril interno frío y con vacíos. Si la máquina selectiva no puede soldarlo correctamente, un soldador manual ciertamente no puede. El enfoque debe estar completamente en la capacidad de la máquina. Si la máquina falla, la placa probablemente sea chatarra. Ajuste el proceso para que no falle.