El escenario es frustrantemente común. Una placa compleja, densa con planos de cobre pesado, emerge del horno de reflujo. La inspección revela un grupo de defectos head-in-pillow (HiP) debajo de un BGA grande—circuitos abiertos insidiosos donde la bolita de soldadura y la pasta no lograron consolidarse. El instinto inmediato es aumentar el volumen de la pasta de soldadura. Parece lógico: si la conexión no se forma, simplemente añade más material.

Este instinto está equivocado. En Bester PCBA, hemos visto que este enfoque falla una y otra vez. Para ensamblajes de gran masa térmica, inundar las pads con pasta ignora al verdadero culpable. El problema no es la falta de soldadura; es una pérdida momentánea y catastrófica de coplanaridad impulsada por la física de la transferencia de calor. La solución no reside en una apertura de plantilla más grande, sino en un control disciplinado de todo el proceso de ensamblaje.

La anatomía de un defecto obstinado: warpage, retraso térmico y intuición fallida

Una placa de circuito impreso no es una losa inerte. Es un compuesto de materiales con propiedades térmicas muy diferentes. Cuando una placa con masa térmica significativa debido a planes de tierra pesados o a un grosor grueso entra en un horno de reflujo, resiste el cambio de temperatura, creando las condiciones perfectas para defectos HiP.

El desafío central de la alta masa térmica

La alta masa térmica actúa como un disipador de calor, causando un retraso térmico profundo. Mientras los bordes exteriores de la placa y los componentes en la parte superior se calientan rápidamente, sus capas internas y las planes de tierra en el lado de los componentes absorben la energía térmica mucho más lentamente. Esta diferencia en el calentamiento es el motor que impulsa la warpage dinámica durante el reflujo. La placa se distorsiona físicamente en el horno, y esta distorsión no es ni uniforme ni estática.

Desmitificando el mito del “más pasta”: un problema de tiempo, no de volumen

Agregar más pasta falla porque trata el HiP como un simple problema de relleno de espacios. Sin embargo, el espacio es dinámico. Un depósito de pasta más grande puede hundirse, aumentar el riesgo de puenteo e incluso fallar en contactar una bola de BGA que ha sido levantada temporalmente debido a la warpage. La falla principal es una desalineación en el tiempo: la pasta de soldadura se funde y su actividad de flujos se agota justo cuando la bola de BGA está en su punto más lejano de movimiento. Para cuando la placa se nivela más adelante en el perfil, la pasta es una masa oxidada e inmanejable. La conexión falla porque no se realizó contacto en el momento preciso del estado líquido—un problema que solo el volumen no puede solucionar.

Principios fundamentales: la física de la deriva de coplanaridad

Para solucionar este defecto, debes entender las fuerzas en juego. El defecto HiP en una placa de alta masa térmica es la historia de una batalla física entre el componente y la PCB, luchada con la arma de la temperatura.

La batalla de temperaturas: cómo los gradientes térmicos impulsan el warpage

A medida que el ensamblaje atraviesa el horno de reflujo, se desarrolla una diferencia de temperatura significativa, o delta-T, entre las áreas térmicamente ligeras y pesadas. El paquete BGA, con su baja masa térmica, se calienta rápidamente. La zona de la PCB justo debajo de él, a menudo conectada a una enorme plano de tierra, se calienta mucho más lentamente. Este delta-T provoca una expansión diferencial. El BGA se expande más rápido que la placa debajo de él, lo que lleva a una deformación de ‘sonrisa’ donde el centro del componente se levanta de la PCB. Esto crea la separación física que define la condición de cabeza en cojín.

El BGA vs. La Placa: una carrera hacia el liquido

Esta deformación es más severa durante la fase de subida a pico del perfil de reflujo — críticamente, también cuando la aleación de soldadura alcanza su temperatura de líquido. Las bolitas de soldadura del BGA, que se han calentado rápidamente, están fundidas y listas para formar una unión. La pasta de soldadura en la pad de la PCB, sin embargo, todavía lucha por alcanzar la temperatura debido al retardo térmico de la placa. El resultado es un desalineamiento crítico. La bola del BGA está líquida, pero la pasta aún no está completamente fundida o la brecha creada por la deformación es demasiado grande para ser puenteada antes de que el flux se agote. La conexión falla.

El libro de jugadas térmico: dominar el perfil de reflujo

Dado que la causa raíz es térmica, la solución debe ser térmica. Tu perfil de reflujo es la herramienta más poderosa para mitigar la deformación dinámica. El objetivo no es solo fundir la soldadura, sino gestionar el delta-T en toda la ensamblaje, asegurando que todo llegue al líquido en el mismo momento y en el mismo plano.

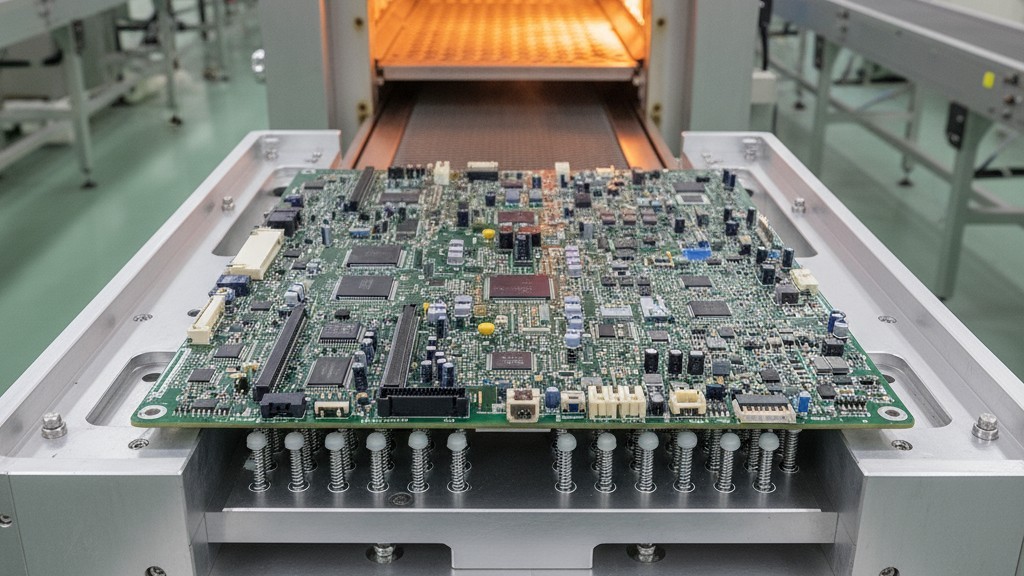

Extendiendo la Inmersión para el Equilibrio Térmico

Para placas de masa térmica alta, una zona de inmersión más larga y cuidadosamente controlada es innegociable. Un perfil de inmersión corto típico que funciona para placas simples sería desastroso aquí. Un período de inmersión extendido justo por debajo del punto de fusión de la soldadura permite que las áreas térmicamente pesadas y obstinadas de la placa “alcancen” a las áreas más ligeras. Al minimizar el delta-T a través de toda la ensamblaje antes de la última subida a pico, reduces drásticamente la fuerza motriz detrás de la deformación. La ensamblaje entra en la zona crítica de pico en un estado de equilibrio térmico.

Disciplina Tiempo-Sobre-Líquido: Forjando Uniones Planas

Una vez en equilibrio, el tiempo-sobre-líquido (TAL) es el siguiente parámetro crítico. Un error común es un TAL demasiado corto, que previene la humectación total, o demasiado largo, que degrada los componentes y agota el flux. Para HiP, el objetivo es un TAL justo lo suficiente para que sucedan dos cosas: que la soldadura fundida se una completamente, y que la placa y el componente “relajen” en un estado más plano a medida que las temperaturas se igualan en el pico. Esta disciplina forja una unión plana y robusta. Para quienes tienen hornos con menos zonas de calefacción, lograr un inmersión larga y estable puede ser desafiante. En estos casos, una tasa de subida más lenta puede simular una inmersión más prolongada, dando más tiempo para que la placa se iguale incluso si esto extiende el tiempo total del perfil.

Más allá del perfil: intervenciones mecánicas y de materiales

Mientras que el perfil térmico es la estrella del espectáculo, otras dos intervenciones ofrecen una solución completa y robusta abordando los aspectos físicos y químicos del problema.

Domando la placa con soporte adecuado

Si los gradientes térmicos son el motor de la deformación, la falta de soporte físico es lo que permite que se descontrole. Las placas de masa térmica alta, especialmente las grandes o delgadas, deben estar bien soportadas en el horno. Confiar únicamente en transportadores de borde no es suficiente. Recomendamos encarecidamente soportes dedicados con pines que contacten la placa en los bordes y en el centro, particularmente alrededor del BGA. Este soporte mecánico constriñe físicamente la placa, combatiendo su tendencia a deformarse y mejorando dramáticamente la coplanaridad.

Elegir tu arma: Pasta de soldadura de alta adherencia, bajo hundimiento

La pasta de soldadura en sí misma es un participante activo. Cuando se enfrenta a HiP en estas placas, la química de la pasta es crucial. Necesitas una pasta con una excepcional adherencia y un paquete de soldadura con un flujo robusto. Una pasta de alta adherencia garantiza que incluso si ocurre una separación menor, mantiene el contacto físico con la bola BGA. El flujo debe estar diseñado para resistir un perfil de remojo más largo sin perder actividad, listo para limpiar óxidos en el momento en que se alcance el liquidus. Una pasta con un rendimiento pobre en caída o un flujo débil solo empeorará las cosas.

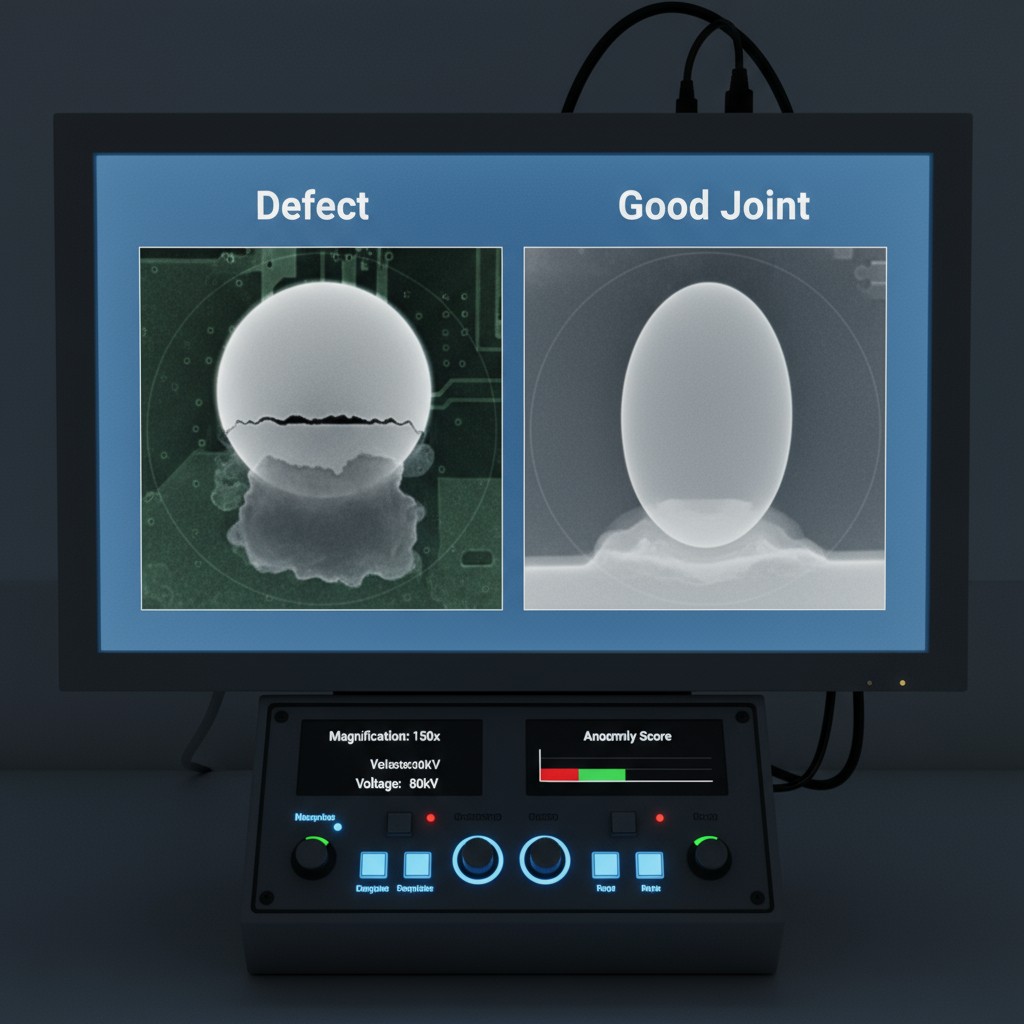

Verificación de la solución: del control del proceso a la radiografía

Implementar estos cambios es la mitad de la batalla; verificar su éxito es la otra mitad. La perfilación térmica constante es esencial para garantizar que su proceso permanezca bajo control. Un perfil exitoso y documentado que elimine HiP debe ser auditado regularmente.

En última instancia, la prueba definitiva proviene de la inspección. Aunque la inspección visual puede ofrecer pistas, la única manera de estar seguro de que HiP ha sido eliminado es mediante inspección de rayos X automatizada (AXI). La vista transversal de un rayos X mostrará claramente una unión de soldadura completamente coalescida y homogénea, confirmando que su enfoque disciplinado y orientado al proceso ha tenido éxito donde simplemente añadir más pasta estaba condenado a fallar.