El impulso de rastrear todo es fuerte. Cuando los reguladores exigen trazabilidad y los auditores revisan registros, la respuesta que parece más segura es capturar cada punto de datos, escanear cada código de barras y mapear cada componente a cada número de serie. Este instinto es costoso. También, en muchos casos, es una mala asignación de recursos que crea la ilusión de control sin ofrecer una reducción proporcional del riesgo.

La trazabilidad de lotes existe por una razón: permitir acciones dirigidas durante una investigación de fallos o recuperación. Es un mecanismo para aislar unidades afectadas y limitar la exposición, no una póliza de seguro integral contra todos los defectos. La diferencia es fundamental porque el costo de la trazabilidad aumenta con su profundidad. La genealogía serial completa de cada resistor y capacitor en un dispositivo desechable de alto volumen puede duplicar la carga de datos e introducir cuellos de botella en cada paso de ensamblaje. Ese costo debe justificarse con una reducción correspondiente en el riesgo real, no solo con la comodidad teórica de tener más datos.

El desafío, entonces, es uno de calibración. Muy poca trazabilidad deja a los fabricantes vulnerables a recall amplios y costosos cuando un solo lote defectuoso podría haberse aisladamente tratado quirúrgicamente. Demasiada trazabilidad detiene el rendimiento, sepulta a los equipos de calidad en ruido de datos y crea pasivos en las auditorías cuando el sistema inevitablemente desarrolla brechas bajo presión de producción. La respuesta no es un estándar universal, sino un marco basado en riesgos que ajuste la profundidad de la trazabilidad a las consecuencias de la falla, un sistema que sea defendible, no solo exhaustivo.

Lo que la trazabilidad de lotes realmente logra

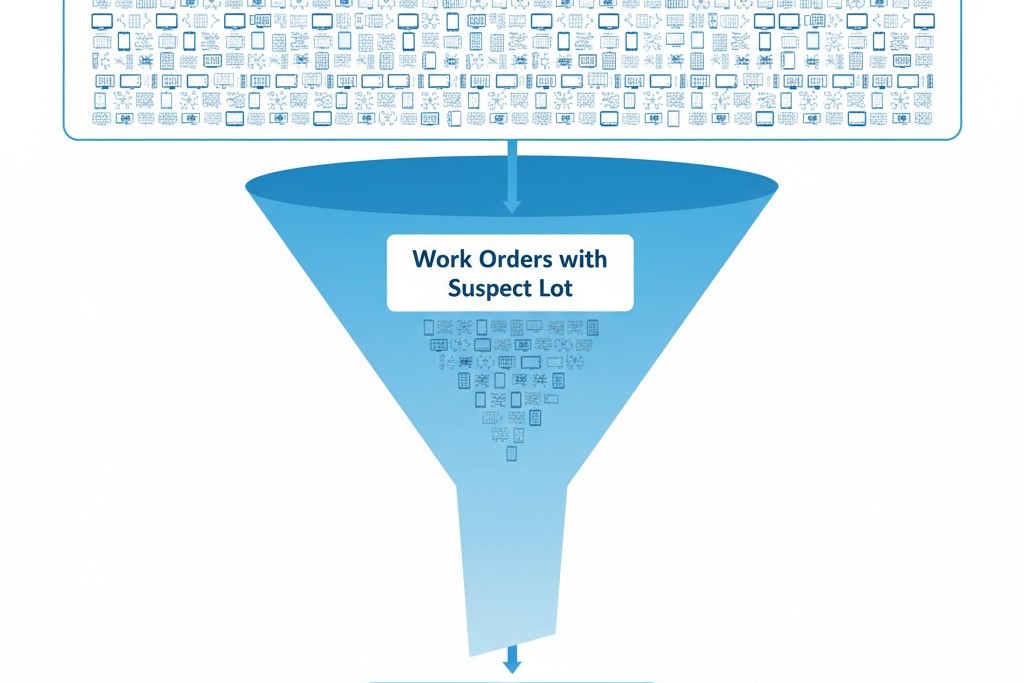

En su núcleo, la trazabilidad es infraestructura de recuperación. Su función principal es responder a una sola pregunta al descubrir un defecto: ¿qué dispositivos terminados contienen el lote sospechoso del componente y dónde están esos dispositivos ahora? La rapidez y precisión de esa respuesta determinan el alcance de la recuperación, el costo de la acción correctiva y la responsabilidad del fabricante. Un sistema robusto de trazabilidad puede reducir una posible recuperación de decenas de miles de unidades a cientos. Un sistema débil obliga a una recuperación amplia porque los datos necesarios para aislar el problema simplemente no existen o no pueden recuperarse rápidamente.

El mecanismo es simple. Los componentes llegan con códigos de lote del proveedor. Los conjuntos se construyen en lotes de producción, a menudo agrupados por órdenes de trabajo. Los dispositivos terminados reciben números de serie únicos. La trazabilidad es el vínculo entre estos identificadores. La trazabilidad a nivel de lote conecta un lote de componentes con un lote de dispositivos terminados, mientras que la trazabilidad a nivel de serial los conecta con dispositivos individuales. La profundidad de ese vínculo determina la granularidad de cualquier recuperación.

Una idea errónea común es que más trazabilidad equivale a más seguridad. Esto es falso. La seguridad es una función de la robustez del diseño, los controles del proceso y el rigor de la inspección. La trazabilidad no previene defectos; permite respuestas más rápidas y específicas cuando ocurren defectos. Por ejemplo, un defecto en un componente que afecta a un lote de un proveedor, utilizado en 50 órdenes de trabajo de 200 dispositivos cada una, crea una posible exposición de 10,000 unidades. Si la trazabilidad vincula lotes de componentes con órdenes de trabajo, la recuperación puede dirigirse solo a las órdenes específicas que consumieron el lote defectuoso, reduciendo potencialmente la recuperación a 2,000 unidades. Si la trazabilidad solo existe a nivel anual, las 10,000 unidades están en riesgo. Se aplica la ley de rendimientos decrecientes: cada capa adicional de trazabilidad ofrece menos precisión incremental mientras añade costos lineales o exponenciales de manejo de datos.

Las tres profundidades de la trazabilidad de componentes

La trazabilidad no es una elección binaria. Existen tres profundidades operacionalmente distintas, cada una definida por la granularidad del vínculo componente-dispositivo. La elección entre ellas determina la complejidad del sistema, el impacto en el rendimiento y el alcance práctico de las acciones de recuperación.

Seguimiento a nivel de lote para ensamblajes comprados

El enfoque base es el seguimiento a nivel de lote, que registra qué códigos de lote del proveedor se recibieron y durante qué período se consumieron en producción. El vínculo es temporal y probabilístico, no determinista. Si se identifica un lote defectuoso, el fabricante puede inferir que los dispositivos construidos durante la ventana de consumo potencialmente contienen esos componentes. El alcance de la recuperación es amplio pero limitado.

Los requisitos de datos son mínimos. Los registros de recepción capturan los códigos de lotes entrantes y los registros de producción indican el rango de fechas o las órdenes de trabajo durante las cuales se entregaron los componentes. No se realiza escaneo en el paso de ensamblaje; la vinculación se establece retrospectivamente mediante la referencia cruzada del consumo y los registros de construcción. Este enfoque es suficiente cuando el costo de una retirada amplia es aceptable. Es común en componentes básicos en dispositivos de bajo riesgo—resistencias, condensadores y tornillos estándar en un diagnóstico desechable de alto volumen. Es poco probable que un defectuoso cause daño al paciente, el costo del componente es insignificante y el fabricante puede permitirse retirar todos los dispositivos construidos durante una ventana de varias semanas sin un impacto financiero catastrófico.

Asignación de componente a dispositivo a nivel de orden de trabajo

Un enfoque medio más pragmático vincula códigos de lote específicos de componentes a lotes de producción específicos, generalmente definidos por órdenes de trabajo. La vinculación aquí es determinista a nivel de lote: el sistema registra qué lotes de componentes se consumieron en qué órdenes de trabajo y qué rangos de números de serie de dispositivos corresponden a esas órdenes de trabajo. Si se encuentra un defecto, la retirada solo afecta a los dispositivos construidos a partir de la orden de trabajo afectada.

Los requisitos de datos son moderados. El escaneo de códigos de barras o el registro manual ocurren cuando los componentes son entregados a una orden de trabajo, y el Sistema de Ejecución de Manufactura (MES) o el registro de lote capturan la vinculación de lote a la orden de trabajo. El resultado es una cadena de trazabilidad de dos saltos: lote de componentes a orden de trabajo, orden de trabajo a rango de números de serie. Esto es lo predeterminado para la mayoría de los fabricantes de dispositivos médicos que equilibran cumplimiento y eficiencia. Proporciona capacidad de retirada quirúrgica sin requerir seguimiento uno a uno de los componentes. El impacto en el rendimiento es manejable porque el escaneo ocurre durante el aprovisionamiento o emisión, no en cada operación de ensamblaje. La reducción del riesgo es sustancial: una retirada que afectaría a 10,000 unidades podría reducirse a solo 500 bajo este modelo.

Genealogía serial completa para cada componente

El enfoque más exhaustivo es la genealogía serial completa, que registra qué número de serie o código de lote específico de componente fue instalado en qué dispositivo específico. La vinculación es uno a uno para cada componente rastreable. Si se identifica un defecto, el sistema puede generar una lista de números de serie del dispositivo que contienen la parte defectuosa, permitiendo retiros a nivel de unidad o notificaciones al paciente.

El requisito de datos es inmenso. El escaneo de códigos de barras ocurre en cada paso de ensamblaje donde se instala un componente rastreable, vinculándose en tiempo real con el número de serie del dispositivo. Para un dispositivo con 50 componentes rastreables y un volumen de producción de 100,000 unidades por año, el sistema debe capturar y almacenar cinco millones de registros anualmente. Esta profundidad solo se justifica cuando las consecuencias del fallo son severas y se requiere una acción específica para el paciente. Los dispositivos implantables son el ejemplo canónico. Un cable del marcapasos defectuoso o una placa espinal deben ser rastreados hasta el paciente individual porque la acción correctiva es una revisión quirúrgica. El costo del sistema es trivial en comparación con la responsabilidad y el imperativo ético de la seguridad del paciente.

Donde la profundidad de trazabilidad realmente reduce el riesgo

El marco de decisión para elegir la profundidad de trazabilidad debe basarse en el riesgo, no solo en el cumplimiento. Las regulaciones especifican que la trazabilidad debe existir, pero rara vez prescriben la profundidad. El fabricante debe justificar su elección evaluando las consecuencias de fallos, los costos de retirada, y el potencial de daño a los pacientes. El objetivo es ajustar la profundidad de trazabilidad a la granularidad requerida para una acción correctiva proporcional y efectiva.

Los dispositivos implantables y que sostienen la vida exigen genealogía serial completa para componentes críticos. Un marcapasos contiene una batería, un generador de pulsos, electrodos y una carcasa hermética. Un defecto en cualquiera de estos puede causar fallos en el dispositivo y la muerte del paciente. La única respuesta adecuada es la notificación específica del paciente, que requiere trazabilidad uno a uno desde el componente hasta el dispositivo y el registro médico del paciente. Aquí, el sistema de trazabilidad es infraestructura de seguridad vital, y su costo es innegociable.

Los desechables de alto volumen con vidas útiles cortas y bajo riesgo individual solo necesitan trazabilidad a nivel de lote o de orden de trabajo. Para una tira de prueba de glucosa en sangre desechable o un instrumento quirúrgico de un solo uso, un defecto en el componente puede causar un mal funcionamiento, pero el daño al paciente es limitado. La acción correctiva es el reemplazo del producto, no una intervención quirúrgica. La granularidad de retirada apropiada es a nivel de lote de producción: identificar los lotes afectados, notificar a los distribuidores y retirar el producto de la cadena de suministro. La genealogía serial no aporta una reducción significativa del riesgo porque el fabricante no puede y no necesita identificar qué paciente utilizó qué tira de prueba específica.

Los dispositivos activos no implantables como sistemas de imagen diagnóstica o bombas de infusión ocupan un término medio. Un defecto en un componente puede causar fallos en el dispositivo y daño indirecto al paciente, pero la falla es observable y la acción correctiva es reparación o reemplazo. Los requisitos de trazabilidad dependen del modo de fallo del componente. Los suministros de energía y los sensores que afectan la precisión del dispositivo requieren trazabilidad a nivel de orden de trabajo o de número de serie. Los componentes estructurales o elementos de la interfaz de usuario pueden requerir solo seguimiento al nivel de lote. La diferencia proviene del análisis de las consecuencias del fallo: si un defecto puede causar errores de medición no detectados o operación insegura, la trazabilidad más estricta está justificada.

Integración de códigos de barras y MES sin colapso en el rendimiento

El impacto operativo de un sistema de trazabilidad está determinado por dónde y cómo se capturan los datos. Los sistemas mal diseñados introducen fricción en cada paso. Los sistemas bien diseñados automatizan la captura en puntos de control críticos, minimizan la intervención manual y se degradan con gracia cuando los componentes carecen de códigos legibles por máquina.

Captura automatizada en puntos de control críticos

Los sistemas más efectivos integran el escaneo automático de códigos de barras en el flujo de producción natural. El principio es capturar datos cuando un operador ya está manejando la pieza, no insertar un paso de escaneo dedicado. Los puntos de captura de mayor valor son el aprovisionamiento de componentes y la verificación final del ensamblaje. Un escaneo durante el aprovisionamiento establece la vinculación lote a orden de trabajo para docenas de componentes a la vez. Un escaneo durante la inspección final puede confirmar el número de serie del dispositivo y solicitar escaneos de componentes críticos si se requiere genealogía serial. Este enfoque logra la profundidad necesaria con mínima interrupción.

La arquitectura de datos debe soportar escrituras rápidas y consultas indexadas. Cada escaneo genera una transacción en la base de datos, y para producciones de alto volumen, el sistema debe manejar miles de escaneos por hora sin detener la línea. Las plataformas MES basadas en la nube ofrecen escalabilidad elástica, pero los sistemas en las instalaciones físicas siguen siendo comunes donde la soberanía y validación de datos son primordiales. Para componentes sin códigos de lote de proveedores, como piezas mecanizadas personalizadas, los fabricantes deben generar identificadores internos de lote al recibir. Esta es una compensación aceptable para piezas no críticas, aunque significa que la trazabilidad termina en el muelle de recepción.

Sistemas manuales para líneas de bajo volumen o herencia

No todos los entornos justifican el costo de una automatización completa. Las líneas de bajo volumen y las construcciones prototipo a menudo dependen de sistemas manuales usando registros en papel o hojas de cálculo. Los operadores registran los códigos de lote de los componentes a mano o colocan etiquetas de código de barras en el registro del lote a medida que las piezas son emitidas e instaladas. Al final del proceso, el registro se escanea o transcribe para crear un archivo de trazabilidad permanente.

Este enfoque es disciplinado pero frágil. Transcribir registros es lento y propenso a errores, haciendo que los datos no estén disponibles para consultas inmediatas. Una retirada simulada puede tomar horas o días de búsqueda manual en los registros, un riesgo importante de auditoría. Los reguladores aceptan sistemas manuales para producciones de bajo volumen pero los examinan detenidamente por las tasas de error y los tiempos de recuperación lentos. Una estrategia de transición común es automatizar de manera incremental, comenzando con el ensamble y la serialización. Este enfoque híbrido usa escaneos automatizados para crear una columna vertebral de trazabilidad y entradas manuales para llenar los vacíos, equilibrando costo y capacidad.

Lo que realmente verifican los auditores

Los auditores evalúan los sistemas de trazabilidad en dos frentes: integridad de datos y capacidad de recuperación. La integridad significa que los registros son completos, precisos y evidencian manipulaciones. La capacidad significa que el sistema puede identificar dispositivos afectados lo suficientemente rápido como para soportar una retirada en el mundo real. La auditoría no requiere la máxima profundidad, pero exige que la profundidad elegida se mantenga de forma constante y funcione demostrablemente.

La actividad central de la auditoría es la retirada simulada. Un auditor selecciona un código de lote de componentes y pide al fabricante que identifique todos los dispositivos terminados que contienen ese lote. El sistema debe producir esta lista en horas, no en días. Esto es una prueba de esfuerzo de la arquitectura, la calidad de los datos y la preparación operativa. Un sistema que requiere búsqueda manual en registros en papel o que ejecuta consultas que se agotan bajo carga fallará.

Los modos comunes de fallo son predecibles. La vinculación incompleta ocurre cuando los operadores omiten escaneos bajo presión. Los códigos de barras ilegibles obligan a entrada manual, aumentando las tasas de error. Pero el fallo más grave es la falta de registros, ya sea por archivos de lotes perdidos o archivos de bases de datos inaccesibles. Los reguladores ven esto no como una brecha en la trazabilidad, sino como una falla sistémica del sistema de calidad.

En última instancia, la auditoría es binaria. O el fabricante puede demostrar una trazabilidad completa para el lote probado, o no puede. La trazabilidad parcial es una falla porque la brecha representa un riesgo no controlado. El costo del fallo no es solo un hallazgo regulatorio, sino retrasos en la producción y daño a la reputación por demostrar un control inadecuado sobre una función de calidad central.