El paquete más peligroso en un muelle de recepción no es el que está visiblemente dañado. Es el que parece perfecto. Una Bolsa de Barrera contra la Humedad (MBB) estándar llega sellada al vacío, tan ajustada como un tambor, la etiqueta está nítida y el código de fecha parece reciente. Para un ojo inexperto—o un agente de compras apresurado—este componente está “seco.” Pero la física de la transmisión de vapor de agua a menudo cuenta una historia diferente.

La presión al vacío es un estado mecánico, no una barrera contra la humedad. Una bolsa puede estar perfectamente al vacío y aún así tener una Tasa de Transmisión de Vapor de Humedad (MVTR) que permite que la humedad penetre el plástico durante meses de almacenamiento. Cuando esa agua entra, no se queda en la superficie; se adsorbe en el encapsulante plástico higroscópico del propio componente. Durante el proceso de reflujo, cuando las temperaturas alcanzan 240°C o más, esa agua microscópica atrapada se convierte instantáneamente en vapor sobrecalentado, expandiéndose aproximadamente 1,600 veces su volumen líquido original.

El resultado es el “popcorning”—delaminación interna que rompe los enlaces de alambre o agrieta el dado. A menudo no se ve esto desde el exterior. A veces la pieza incluso pasa la prueba eléctrica hoy, solo para fallar en campo tres meses después. La firmeza de la bolsa es una ilusión; lo único que importa es la química interna.

La Tarjeta Indicadora de Humedad: El Único Testigo

Una vez que cortas ese sello, tienes exactamente un punto de datos confiable: la Tarjeta Indicadora de Humedad (HIC). Este pequeño pedazo de papel, impregnado con Dicloruro de Cobalto o químicos similares sensibles a la humedad, es el único testigo del ambiente que el componente ha soportado desde el sellado.

Los documentos y Certificados de Conformidad (CoC) pueden ser falsificados o simplemente desconectados de la realidad. Un intermediario en Shenzhen puede reempaquetar un carrete de microcontroladores MSL 3 que estuvo en una estantería por dos años, sellarlos al vacío en una bolsa nueva con un nuevo paquete de desecante, y poner una etiqueta de “Nuevo” en la caja. Pero a menudo olvidan hornear las piezas primero, o usan una HIC barata que reacciona demasiado lento.

Cuando abras esa bolsa, mira inmediatamente la HIC. No esperes. La humedad ambiental de tu instalación comenzará a volver los puntos rosados en minutos, destruyendo tu evidencia.

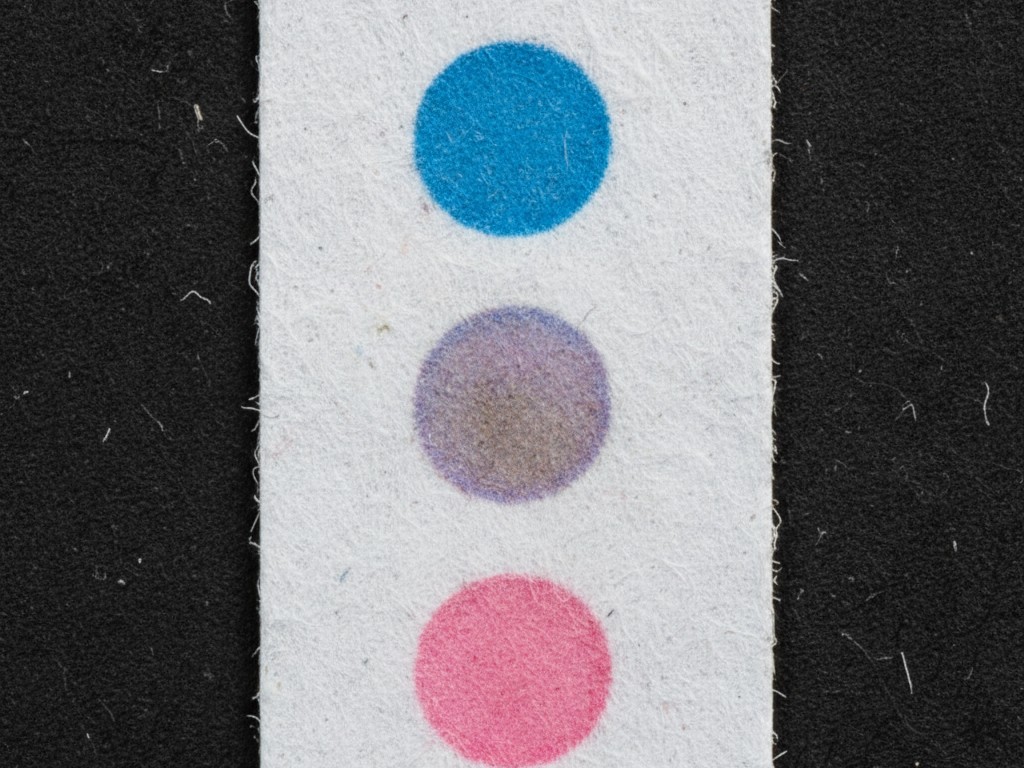

J-STD-033D es explícito, pero aquí es donde ocurren la mayoría de los errores en el taller. Estás mirando el punto 10% (para trabajo estándar) o el punto 60% (para verificaciones heredadas), pero hay una zona gris peligrosa aquí. El punto se supone que debe ser azul para seco y rosado para húmedo. En realidad, a menudo verás “lavanda.” Es un púrpura turbio y ambiguo que sugiere que el desecante está trabajando duro pero fallando.

Si ves lavanda en el punto 10%, asume que las piezas están húmedas. No dejes que la presión de producción te convenza de que “está lo suficientemente cerca del azul.” Si el color ha cambiado aunque sea ligeramente del tono de referencia, el componente ha absorbido humedad. El desecante está saturado. El margen de seguridad se ha ido.

Ten especial cuidado si tratas con distribuidores independientes o intermediarios. Una trampa común ocurre cuando un intermediario toma piezas expuestas a humedad desconocida, las sella y las envía inmediatamente. Si el tiempo de tránsito es corto (2-3 días), la HIC podría no haber tenido tiempo de igualarse completamente y volverse rosada, incluso si las piezas están húmedas. Si la fecha de sellado de la bolsa es de ayer, pero las piezas son de 2019, la HIC te está diciendo la condición de la aire en la bolsa, no la humedad en la pieza. En estos casos, incluso un HIC azul es sospechoso.

El Compromiso de la Oxidación: ¿Hornear o No Hornear?

Cuando identificas una pieza húmeda, ya sea mediante un HIC rosa o un sello roto, la reacción instintiva es “simplemente hornearla.” A la mayoría de los gerentes de producción les encanta el horneado a 125°C. Es rápido. Según las tablas de consulta J-STD-033D, a menudo puedes secar un paquete de grosor estándar en 24 a 48 horas a esta temperatura. Encaja en el hueco del fin de semana: pones los carretes el viernes, y para el lunes por la mañana están listos para montar.

Pero esta velocidad viene con un costo oculto severo: la oxidación.

La fabricación de electrónica es una guerra constante contra dos enemigos: la humedad y los óxidos. Hornear a 125°C combate la humedad pero alimenta agresivamente la oxidación. Si tus componentes tienen un acabado OSP (Preservativo Orgánico de Soldabilidad), un horneado a alta temperatura destruirá esa capa protectora. La capa orgánica se descompone, exponiendo el cobre debajo al aire caliente. Para cuando sacas esas piezas, las patillas o almohadillas pueden parecer bien a simple vista, pero han formado una capa gruesa de óxido.

Cuando estas piezas oxidadas llegan a la línea SMT, el flux en tu pasta de soldar tendrá dificultades para romper esa barrera de óxido. Verás problemas de humectación, defectos de cabeza en almohada en BGAs, o uniones de soldadura débiles que fallan en pruebas de caída. Esencialmente has cambiado un defecto de humedad (popcorning) por un defecto de soldabilidad (no humectación). Para componentes con acabados de Estaño/Plomo o estaño puro, el riesgo es menor pero aún presente, especialmente para piezas de paso fino donde el crecimiento intermetálico puede degradar la fiabilidad de la unión.

La única forma técnicamente sólida de rescatar componentes húmedos con acabados sensibles es el “Horneado a Baja Temperatura.” Esto usualmente significa 40°C a menos de 5% Humedad Relativa (HR). Es dolorosamente lento. Estamos hablando de tiempos de horneado medidos en semanas, no horas—a veces hasta 79 días para paquetes gruesos (ver Tabla 4-1 en la norma para la vertiginosa variedad de variables grosor vs MSL).

Pero 40°C es suave. Expulsa las moléculas de agua sin acelerar la reacción química que causa la oxidación, preservando la soldabilidad de las patillas. Si estás tratando con silicio caro o piezas vintage difíciles de reemplazar, la paciencia es el único control de ingeniería que funciona.

Vida en Piso y el Mito del “Reinicio”

Una vez que las piezas están secas y en el piso, el reloj comienza a correr. Esta es la “Vida en Piso”—el tiempo de exposición permitido definido por el Nivel de Sensibilidad a la Humedad (MSL) del componente. Una pieza MSL 3 te da 168 horas. Una pieza MSL 5a solo te da 24 horas.

Existe un mito persistente en muchas líneas de producción que dice que puedes “reiniciar” este reloj simplemente poniendo el carrete de nuevo en un gabinete seco por unas horas. Esto es falso. Un gabinete seco (manteniendo las piezas a <5% o <10% HR) solo detiene el reloj; no lo rebobina. Si una pieza MSL 5a está fuera por 10 horas, y la pones en una caja seca durante la noche, aún tiene 10 horas de exposición acumulada cuando la sacas a la mañana siguiente. No vuelve a cero.

Para realmente reiniciar la vida útil del piso a cero, debe hornear la pieza según el estándar. Y como acabamos de establecer, hornear es un proceso destructivo que consume el presupuesto de soldabilidad del componente. No puede hornear una pieza indefinidamente; por lo general, tiene una oportunidad antes de que las patillas estén demasiado degradadas para soldar de manera confiable.

Esto requiere un nivel de disciplina de proceso que a menudo falta en entornos de alta variedad. Los operadores deben registrar la hora de salida y la hora de entrada con precisión religiosa. Si un carrete se deja en un carrito alimentador durante el fin de semana porque alguien olvidó escanearlo de vuelta en la torre seca, no puede "adivinar" que la humedad fue baja. Debe asumir el peor escenario. Si la humedad de la instalación aumentó a 60% RH mientras las luces estaban apagadas, esas piezas ahora son sospechosas.

El Costo de la Vigilancia

Implementar una línea estricta de control de humedad—inspeccionando correctamente los HIC, negándose a aceptar puntos “lavanda” y insistiendo en hornear a baja temperatura para acabados sensibles—lo hará impopular. Ralentiza la recepción. Retrasa las corridas de producción mientras las piezas permanecen en un horno a 40°C durante un mes.

Pero considere la alternativa. Una sola delaminación inducida por humedad en un BGA a menudo es indetectable hasta que la placa está completamente ensamblada y encendida. O peor, pasa la prueba de fábrica y falla en manos del cliente cuando el ciclo térmico propaga la microgrieta. El costo de desechar un PCBA completamente poblado, o manejar una llamada a revisión en campo, eclipsa el costo de un gabinete seco o un retraso en el cronograma. En el control de MSL, la paranoia no es un defecto de carácter. Es un requisito para el rendimiento.