El componente más peligroso en una PCB de señal mixta no es el BGA, ni el QFN con el pad térmico. Es la carcasa de blindaje RF. Mientras los ingenieros pasan semanas simulando el ajuste de impedancia y la sintonización de antenas, el blindaje físico a menudo se añade al diseño como una idea de último momento: una simple caja metálica dibujada con una línea sólida de pasta de soldadura en la capa mecánica.

Esa “idea de último momento” es una bomba de tiempo en la fabricación. Cuando una línea de producción se detiene porque 15% de placas fallan en la prueba de vibración, o cuando un capacitor 0201 se corta misteriosamente tres meses después del despliegue, el culpable casi siempre es el proceso de ensamblaje del blindaje. El problema rara vez proviene de la efectividad del blindaje en sí. Proviene de la negativa a reconocer que un blindaje es un enorme disipador térmico y una trampa de gases. Si diseñas un área para el blindaje sin respetar la dinámica de fluidos de la soldadura fundida, no estás construyendo una jaula de Faraday. Estás construyendo un generador de bolas.

El Enemigo Invisible: Formación de Bolas de Soldadura

El mecanismo de falla es simple, violento y microscópico. Cuando imprimes una línea sólida estándar de pasta de soldadura para un marco de blindaje, crea un sello húmedo contra la superficie de la PCB. Durante el reflujo, el flux dentro de esa pasta se vuelve volátil y necesita ventilarse. En una unión típica de componente, el gas escapa por los bordes. Pero bajo una pared pesada de blindaje con una línea continua de pasta, el gas queda atrapado.

La presión se acumula hasta que efectivamente explota, expulsando pequeñas esferas de soldadura fundida desde debajo de la pared del blindaje. Estas son “bolas de soldadura.” En los peores casos, a menudo vistos en producciones automotrices de alto volumen, estas bolas flotan sobre la superficie de la placa en un cojín de flux. Eventualmente se alojan debajo de componentes cercanos, como pasivos 0201 o pines de CI de paso fino, creando un cortocircuito duro. Debido a que la bola a menudo queda atrapada debajo en el cuerpo del componente, la Inspección Óptica Automatizada (AOI) estándar no la detectará. Incluso la inspección por rayos X no es una solución total; en una placa densa con planos de tierra, una pequeña bola de soldadura puede ocultarse fácilmente en el ruido. La única solución real es prevenir la formación de la bola desde el principio.

Aperture Engineering: La Falacia 1:1

El error más común en el diseño de blindajes es una relación 1:1 entre la almohadilla de cobre y la apertura del esténcil. Si la almohadilla mide 1 mm de ancho, el ingeniero solicita un depósito de pasta de 1 mm de ancho. Eso es un error. Un blindaje no necesita un sello hermético de soldadura para funcionar como bloqueador EMI; requiere continuidad eléctrica y fijación mecánica.

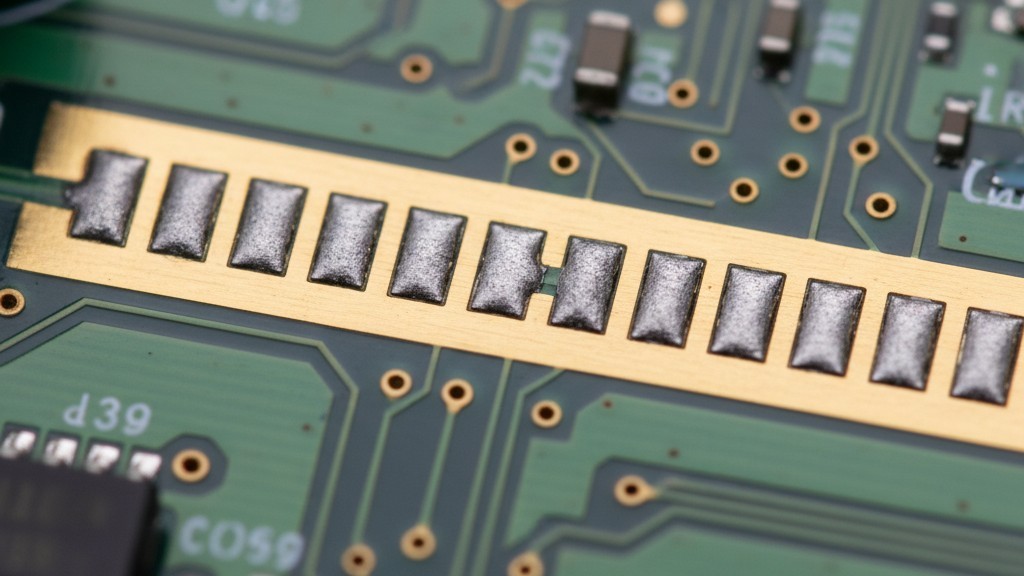

Para eliminar la formación de bolas, debes romper el sello. La apertura del esténcil nunca debe ser una línea sólida. En cambio, debe estar segmentada. Las directrices estándar IPC-7525 y la experiencia práctica en la línea SMT apuntan a un patrón de “línea discontinua” o “rejilla”. Al dividir el depósito de pasta en segmentos con pequeños espacios (típicamente de 0.3 mm a 0.5 mm), proporcionas una chimenea para que los volátiles del flux escapen. Esto reduce la presión hidráulica durante el reflujo y mantiene la soldadura donde debe estar.

Los diseñadores a menudo se resisten aquí, temiendo que la energía RF se filtre a través de los espacios. Para frecuencias comerciales estándar (sub-6GHz), esto es en gran medida un mito. La longitud de onda de la señal es mucho mayor que el espacio de 0.3 mm en la soldadura. A menos que trabajes en aplicaciones extremas de ondas milimétricas, la física de la onda no permitirá que pase por una apertura tan pequeña. El riesgo de un cortocircuito por una bola de soldadura es un fallo funcional 100%; el riesgo de fuga RF por una unión de soldadura segmentada es estadísticamente insignificante. Prioriza el rendimiento.

Además, necesitas reducir el volumen de pasta. Un blindaje se asienta sobre la soldadura; no tiene pines que “se hundan” en ella. Un volumen 1:1 a menudo causa que el blindaje flote o se incline (pérdida de coplanaridad). Reducir la cobertura al 50-60% del área de la almohadilla suele ser el punto óptimo. Para diseños extremadamente sensibles, usar una forma de apertura “reverse home plate” puede alejar el exceso de soldadura del borde interior del blindaje, reduciendo aún más la posibilidad de formación interna de bolas.

Arquitectura: El problema de la “caja negra”

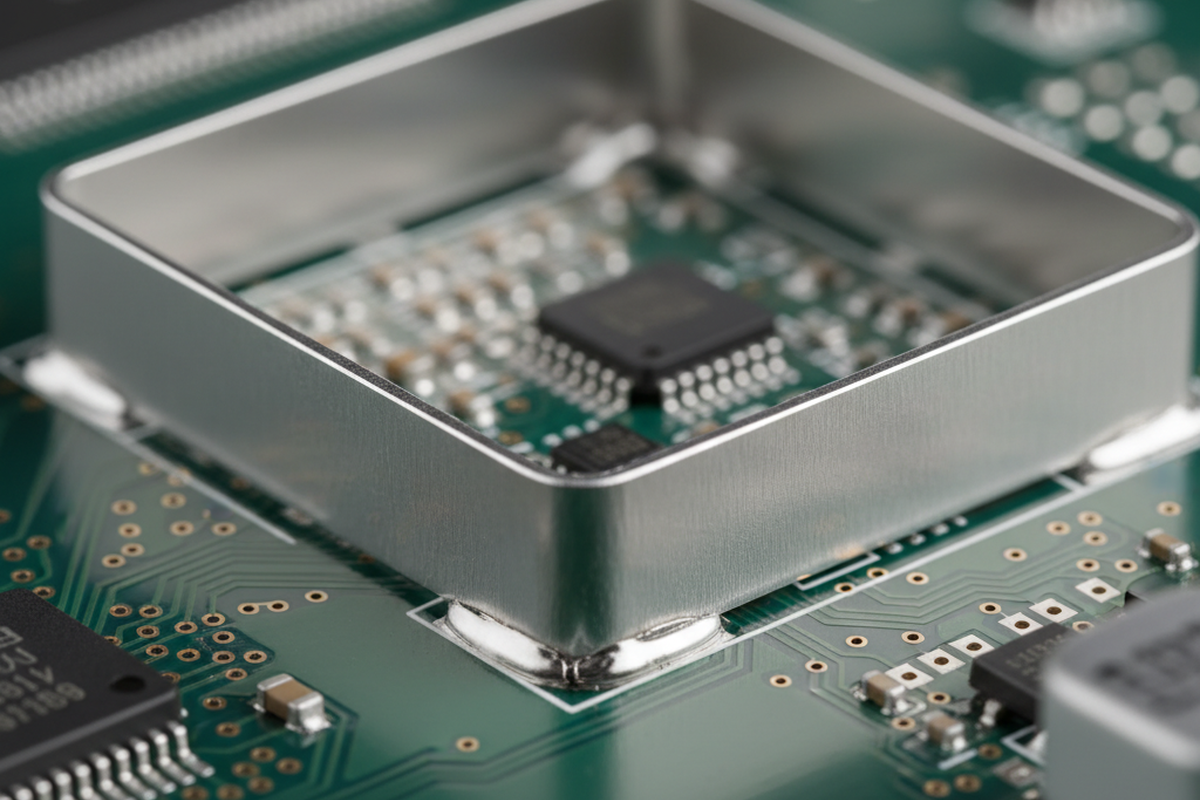

Más allá de la plantilla, la arquitectura física de la pantalla determina la fiabilidad del dispositivo. Hay una fuerte tentación de usar pantallas de una sola pieza (una lata metálica estampada soldada directamente a la placa) porque son más baratas y de perfil más bajo. Sin embargo, una pantalla de una sola pieza convierte el circuito subyacente en una caja negra.

Una vez que esa lata está soldada, la inspección visual es imposible. Más críticamente, la limpieza es imposible. Si usa un flux soluble en agua, o incluso un flux “no-clean” en un entorno húmedo, debe considerar qué sucede con los residuos atrapados bajo esa lata. Si la pantalla tiene una altura de separación prácticamente nula, la solución de limpieza no puede fluir por debajo. El residuo de flux sigue activo, acumulándose alrededor de trazas sensibles. Con el tiempo—especialmente en dispositivos portátiles o médicos expuestos al calor y la humedad corporal—este residuo conduce a crecimiento dendrítico y migración electroquímica. El circuito se destruye a sí mismo.

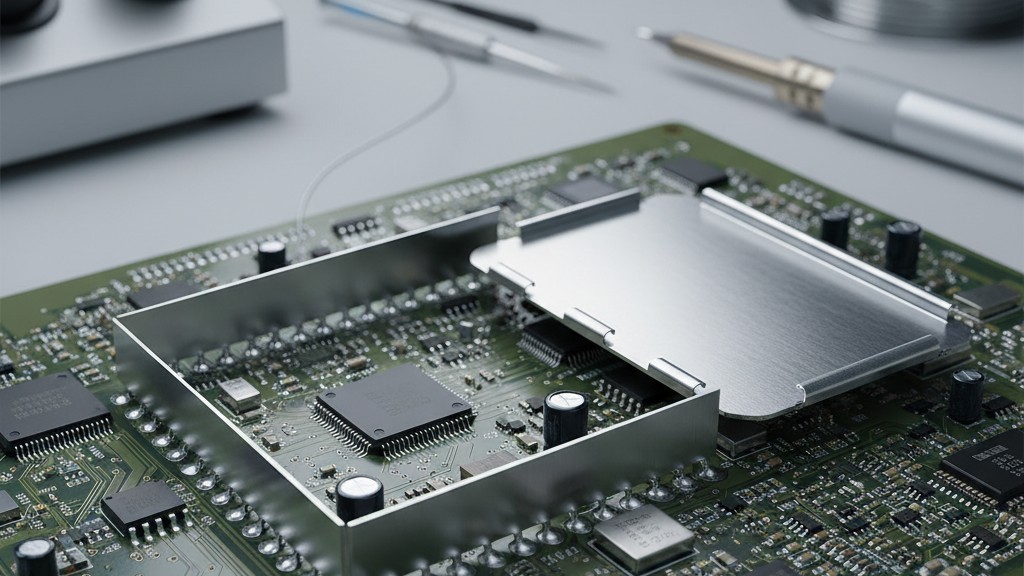

Si la fiabilidad es primordial, use un sistema de dos piezas: una estructura (marco) soldada a la placa y una tapa que encaja. Esto permite la inspección visual completa de las uniones refluídas y una limpieza exhaustiva de los residuos de flux antes de colocar la tapa. Sí, el coste de la lista de materiales (BOM) es más alto. Pero el coste de desechar una placa terminada porque un regulador $0.05 falló dentro de una lata sellada—requiriendo una retrabajo con pistola de calor que levanta almohadillas y destruye el PCB—es infinitamente mayor.

Para prototipos o placas que requieren acceso frecuente, considere clips de pantalla SMT. Estos pequeños contactos de resorte sujetan la lata en su lugar sin un anillo de soldadura continuo. Eliminan por completo el riesgo de acumulación porque no hay una línea larga de pasta, y permiten retirar fácilmente la pantalla durante la depuración. Aunque pueden no ofrecer la misma resistencia a la vibración que un marco soldado para aplicaciones aeroespaciales, a menudo son superiores para la electrónica de consumo, donde la capacidad de retrabajo es un requisito oculto.

La Absorción Térmica

Luego está la termodinámica del horno de reflujo. Una pantalla metálica RF es esencialmente un disipador de calor. Tiene una alta masa térmica en comparación con los diminutos resistencias y condensadores que la rodean. Si su perfil de reflujo es agresivo—aumenta la temperatura rápidamente—los componentes pequeños alcanzarán la temperatura de fusión mucho antes que la pantalla.

Esto conduce a “uniones frías”. La pasta de soldar en las almohadillas de la pantalla puede derretirse, pero la propia pared de la pantalla no está lo suficientemente caliente para aceptar la soldadura. El flux se quema, la pasta moja la almohadilla del PCB, pero no logra mojar la pared niquelada de la pantalla. Termina con una pantalla apoyada en un charco de soldadura fría en lugar de estar unida a ella. Bajo ciclos térmicos o choques mecánicos, estas uniones se agrietan al instante.

Para contrarrestar esto, el perfil de reflujo requiere una “zona de remojo” sustancial: un periodo en el que la temperatura del horno se mantiene constante (usualmente entre 150 °C y 180 °C) durante 60 a 90 segundos. Esto permite que la masa térmica de la pantalla se ponga al día con el resto de la placa. No puede simplemente bombardear la placa con calor; debe dejarla en remojo hasta que el metal de la pantalla esté lo suficientemente caliente para mojarse. Esto puede ralentizar las Unidades por Hora (UPH) de la línea, pero asegura que la unión sea metalúrgica, no solo cosmética.

La Lista de Verificación de Control de Procesos

Para fabricar una pantalla que no arruine su rendimiento, siga esta jerarquía de defensa:

- Segmente la apertura: Nunca imprima una línea continua de pasta. Use un patrón de guiones con espacios de 0,3 mm a 0,5 mm para permitir la salida de gases.

- Reduzca el volumen: Apunte a una cobertura de pasta del 50-60% relativa al área de la almohadilla.

- Respete la masa: Asegúrese de que el perfil de reflujo tenga una zona de remojo lo suficientemente larga para calentar la pared del blindaje, no solo la pasta.

- Diseño para la realidad: Si no puede limpiar debajo, asuma que ocurrirá corrosión a menos que valide perfectamente el fundente y el ambiente. Prefiera sistemas de dos piezas o clips siempre que el presupuesto lo permita.

La física es indiferente a sus plazos. Si atrapa gas, explotará. Si roba calor, la soldadura no se unirá. Diseñe el proceso, no solo el esquema.