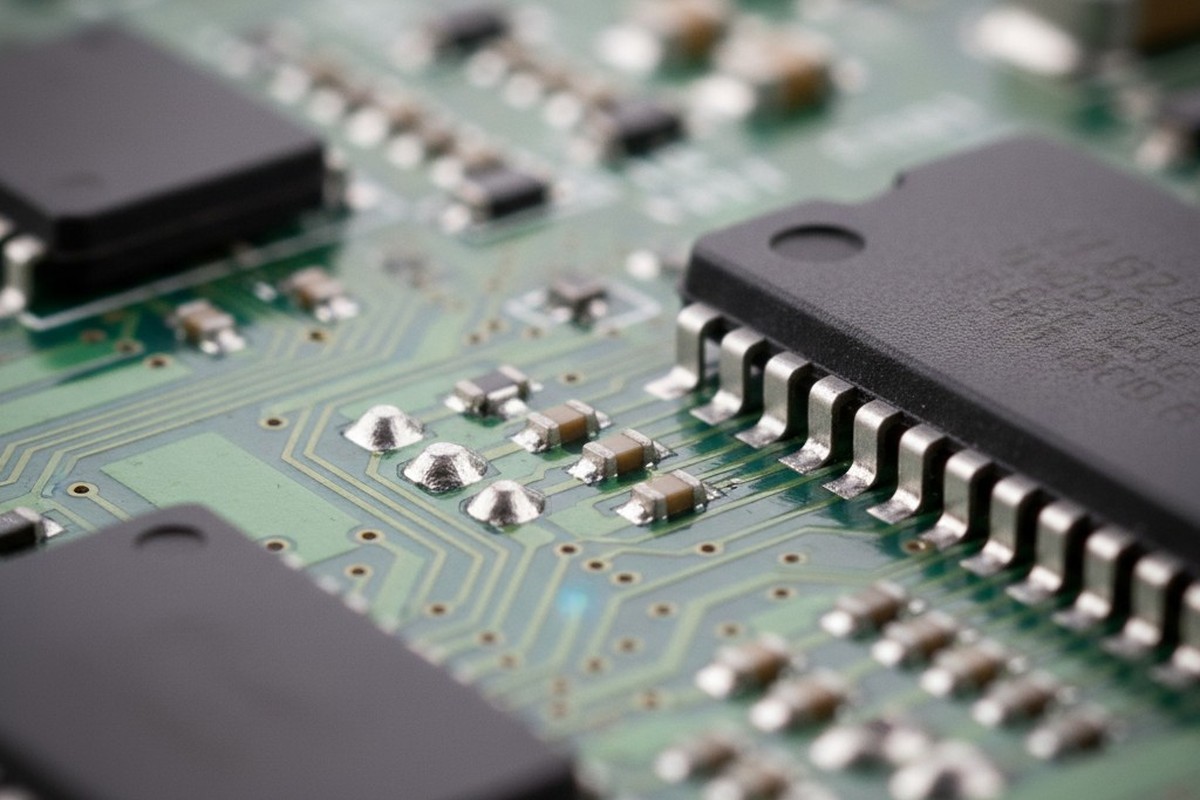

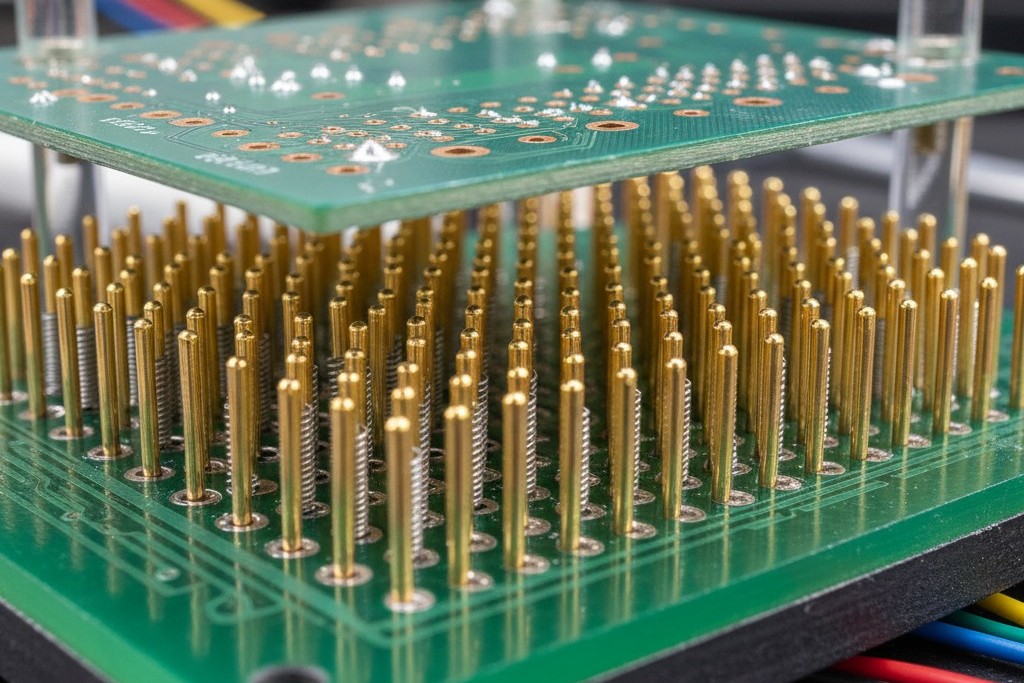

Hay un momento específico en el ciclo de vida de cada startup de hardware donde el balance general choca con la física. Generalmente sucede durante la transición de EVT (Prueba de Validación de Ingeniería) a PVT (Prueba de Validación de Producción). Tienes una placa que funciona. Tienes un fabricante contratado listo para aumentar la producción. Y luego ves la cotización para el banco de prueba: un $15,000 "Camita de Clavos" (ICT) en forma de concha que tarda seis semanas en mecanizarse.

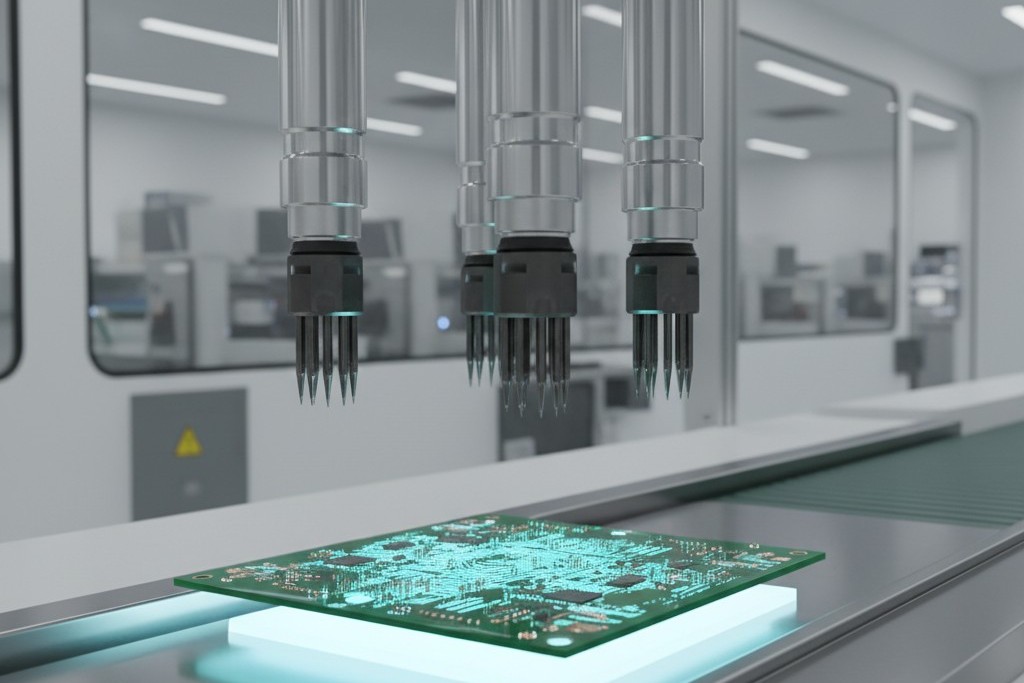

La reacción es casi siempre la misma. Miras el ítem de línea para "NRE" (Ingeniería No Recurrente) y te asustas. ¿Por qué pagar quince mil y esperar un mes cuando la fábrica tiene una máquina justo allí en el piso que puede probar tu placa hoy sin coste de configuración? Utiliza sondas voladoras: agujas articuladas que se mueven rápidamente alrededor de la placa tocando los puntos de prueba uno a uno. Sin accesorios, sin tiempo de espera. Parece un agujero en la ley de la economía de fabricación.

No es un agujero. Es una tarjeta de crédito con una tasa de interés del 400%. Aunque la sonda voladora es la salvación de la fase de prototipo, depender de ella para algo más que unas pocas centenas de unidades es la causa más común de cuellos de botella en producción que veo en el campo. En realidad no estás ahorrando dinero al omitir ese gasto capital inicial. Solo estás trasladando el coste de un cheque único visible a una herida invisible y sangrante en tu margen y calendario de unidades.

La pared de tiempo takt

Para entender por qué la sonda voladora falla en volumen, deja de pensar en electrónica. Piensa en el tiempo. Específicamente, en la "tasa de golpe" o tiempo takt. Si tu línea de Tecnología de Montaje Superficial (SMT) funciona eficientemente, probablemente produzca un ensamblaje de placa de circuito impreso (PCBA) terminado cada 30 a 45 segundos. Ese es el latido de tu fábrica. Cada proceso aguas abajo—inspección, pruebas, embalaje—ha de coincidir con ese ritmo. Si no, no estás construyendo un producto; estás construyendo un montón.

Un banco de prueba de camas de clavos prueba una placa presionando 500 pines en la PCB simultáneamente. Revisa cada red en paralelo. La prueba dura 15 segundos. Dado que eso es más rápido que la línea SMT, la cinta nunca se detiene.

Un probador de sonda voladora, en cambio, es serial. Tiene cuatro (a veces ocho) cabezas. Para probar esas mismas 500 redes, tiene que moverse físicamente, detenerse, descender, tocar, medir, levantar y moverse de nuevo. Incluso con motores lineales modernos y pórticos de alta aceleración, la física impone un límite. Una placa moderadamente compleja con 400 redes podría tomarle a una sonda voladora cuatro minutos para probar.

Haz las cuentas de esa discrepancia. Tu línea SMT produce una placa cada 30 segundos. Tu probador limpia una placa cada 240 segundos. Por cada placa que pasa la prueba, siete más se acumulan detrás. Para la hora del almuerzo en el primer día de una ejecución de 5,000 unidades, ya no tienes una línea de producción; tienes un problema de almacenamiento en almacén. Tienes 400 placas sin probar apiladas en el pasillo en carritos antiestáticos.

He visto a gerentes de producción intentar resolver esto simplemente "comprando más tiempo de máquina". Ejecutan la sonda 24 horas al día para ponerse al día con un turno SMT de 8 horas. Pagan horas extras. Suplican a la fábrica poner las placas en una segunda o tercera máquina. De repente, ese $15,000 que ahorraste en el accesorio desaparece. Estás pagando horas de operario, depreciación de la máquina y electricidad, amortizados en el costo de cada unidad. Estás pagando $5 o $10 por placa por una prueba que debería costar $0.50. Estás quemando margen para servir una deuda técnica que asumiste para ahorrar unos centavos en la semana uno.

Ocasionalmente, un fundador preguntará si no existe un "accesorio universal" o sistema de pines ajustables que cierre esa brecha—algo reutilizable que evite el costo de herramientas personalizadas pero ofrezca rapidez. Es un sueño recurrente, que aparece en campañas de Kickstarter y stands en ferias cada pocos años. En la práctica, estos sistemas ajustables son vaporización para la fabricación de alta confiabilidad. Carecen de la rigidez mecánica para alcanzar objetivos de 0.01 pulgadas de manera repetida en miles de ciclos. Estás atrapado con la opción binaria: la sonda lenta y flexible o la aguja rápida y rígida.

Física, Fricción y Falsos Fallos

La velocidad no es el único enemigo aquí. La otra mitad del problema es la fragilidad de la medición en sí. Cuando usas una cama de clavos, tienes un momento mecánico masivo. Un cilindro neumático baja la placa con cientos de libras de fuerza, aplastando las puntas de la sonda a través de la oxidación y los residuos de flux en las almohadillas de prueba para hacer una conexión eléctrica sólida y hermética.

Una sonda voladora no puede hacer eso. Es un brazo delicado y equilibrado que toca suavemente la placa. Si tu proceso SMT deja una capa ligeramente más gruesa de residuo de flux en una almohadilla de prueba, o si un resistor 0402 específico está soldado en un ángulo ligero, la punta de la sonda podría deslizarse. Puede aterrizar en la máscara de soldadura no conductiva en lugar de la almohadilla.

La máquina reporta un “Fallo”. La línea se detiene. Un operador se acerca, mira la placa, limpia la almohadilla con alcohol y presiona “Reprueba”. Pasa. Esto sucede diez veces por hora. Llamamos a esto “Falles Falsos” o “Ruido del montón de huesos”. En un montaje de cama de clavos, los fallos falsos son raros porque la mecánica es a fuerza bruta. En una sonda voladora, son una radiación constante de ineficiencia de fondo.

Cada vez que la sonda grita lobo, un ingeniero debe intervenir. Esto crea un efecto psicológico peligroso: la fatiga del “chico que gritó lobo”. Después de la quincuagésima alarma falsa en una resistencia de 10k, el operador deja de investigar. Simplemente presiona reintentar hasta que pase. Eventualmente, una placa pasa sin resistencias, pero en realidad está fallando ({placeholder}). El operador, condicionado por la inestabilidad de la máquina, asume que es otro fallo, fuerza una reprobación, o peor, pasa manualmente la placa. Esa placa defectuosa se envía al cliente. real resistencia faltante. El operador, condicionado por la inestabilidad de la máquina, asume que es otro fallo, fuerza una reprobación, o peor, pasa manualmente la placa. Esa placa defectuosa se envía al cliente.

A menudo hay una tentación aquí de omitir la prueba eléctrica por completo y confiar en sistemas de inspección visual—Inspección Óptica Automatizada (AOI) o rayos X. “Si la unión de soldadura parece buena”, dice la lógica, “la conexión debe ser buena.” Esta es una falacia peligrosa. El AOI verifica la presencia de una pieza y la forma de una filete. No puede ver si un chip está muerto internamente. No puede decir si un resistor es de 10k ohmios o 1k ohm. No puede detectar una unión de soldadura fría que parece perfecta en la superficie pero no tiene continuidad eléctrica debajo. No puedes fotografiar electrones. Tienes que medirlos.

Cuando la sonda es el rey

A pesar de la violencia de throughput que inflige en la producción en volumen, la sonda voladora no está obsoleta. Simplemente está malinterpretada. La sonda es en realidad la reina en dos dominios específicos: el prototipo y la placa “imposible.”

Cuando estás construyendo la Revisión A de un nuevo producto, estás garantizado a cambiar el diseño. Comprar una plantilla difícil de hacer $15,000 para una placa que estará obsoleta en tres semanas es mala práctica. Aquí, la sonda voladora es perfecta. Cargas los datos CAD, programas en una mañana y pruebas tus 50 prototipos. El tiempo de ciclo es irrelevante porque no estás esperando por 5,000 unidades.

El segundo caso de uso válido es la “Super-Placa”. Considera una placa madre de servidor de alta complejidad o un controlador de resonancia magnética médica. Estas placas podrían tener 5,000 redes, 20 capas y componentes en ambos lados tan densos que literalmente no hay espacio para colocar un punto de prueba para un pogo pin. Una cama de clavos es físicamente imposible porque no caben los clavos.

En estos casos, el costo unitario suele ser astronómico—$5,000 o $10,000 por placa. El volumen de producción podría ser de cinco unidades a la semana. Aquí, un tiempo de prueba de 40 minutos es aceptable. El costo del tiempo de prueba es un error de redondeo en comparación con el valor de la placa, y el volumen es lo suficientemente bajo como para que el probador no sea el cuello de botella. La capacidad de la sonda voladora para golpear vías diminutas y patas de componentes se convierte en la única estrategia viable.

La Estrategia de Cruce

El arte de la estrategia de prueba consiste en saber exactamente cuándo disparar tu sonda voladora. El punto de cruce rara vez es un número duro, ya que depende de la complejidad de la placa y de las tarifas laborales específicas de tu proveedor de EMS. Sin embargo, para un PCBA de electrónica de consumo estándar, la zona de peligro generalmente comienza alrededor de 500 unidades.

Si estás construyendo 100 unidades, usa la sonda. Si estás construyendo 1,000, necesitas hacer el cálculo del ROI. Compara el costo de la plantilla $15,000 con el “cargo adicional” que tu fabricante contratado está cobrando por el tiempo de la sonda. A menudo, descubrirás que la plantilla se paga sola en la unidad #700.

Pero el cálculo no debe ser solo financiero; debe ser operativo. Pregúntate: ¿puedo permitirme que toda mi cadena de suministro sea controlada por la velocidad de una sola aguja mecánica? Si la respuesta es no, paga la NRE. Construye la plantilla. Deja que la sonda voladora vuelva a hacer lo que mejor hace: probar los prototipos del futuro, no detener la producción del presente.